Проблема экономии топливно-энергетических ресурсов является одной из важнейших в экономике страны. С ростом энергетических мощностей и объема производства все более увеличиваются масса и габариты применяемых теплообменных аппаратов [1].

В настоящее время на производство теплообменного оборудования расходуется огромное количество легированных и цветных металлов. Поэтому, при проектировании и изготовлении современных теплообменников необходимо стремится к тому, чтобы они выполняли свои основные функции, обладали высокой надежностью и при этом были компактными, а следовательно, имели бы малую массу.

Таким образом, уменьшение массы и габаритов теплообменных аппаратов является актуальной проблемой. Наиболее перспективный путь решения этой проблемы — интенсификация теплообмена.

Актуальность интенсификации теплообмена в элементах техники и технологических оборудованиях обусловлена необходимостью решения следующих задач:

– уменьшение размеров теплоотдающей поверхности;

– снижение мощности на прокачку теплоносителя по контуру;

– повышение надежности поверхности нагрева;

– уменьшение массы и габаритных размеров теплообменных аппаратов;

– уменьшение отложений на теплообменивающих поверхностях;

– сокращение производительности аппаратов.

К началу 21-го столетия методы интенсификации теплообмена широко применяются в элементах оборудования энергетики. Наиболее распространенные методы интенсификации теплообмена — использование эффекта начального участка, искусственная турбулизация потока, осуществляемая в пристенном слое или по всему сечению потока с помощью кольцевых или спиральных канавок, лунок, оребрения поверхности, закрученных лент, шнеков, спиральных труб [2, 3]. Для интенсификации теплообмена используется также струйное натекание теплоносителя на поверхность, пористые и щеточные вставки, воздействие ультразвуковых колебаний, электрического поля. Комбинированные методы интенсификации теплоотдачи основаны на использовании, по крайней мере, двух методов повышения интенсивности теплосъема. Например:

– использование искусственной шероховатости поверхности и закрученной ленты;

– использование спиральной трубы и пористого покрытия;

– использование шероховатой поверхности и генерации акустических колебаний в жидкости.

Выбор оптимального метода интенсификации теплообмена определяется многими условиями, которые в каждом конкретном случае должны быть учтены. Приведены важнейшие из этих условий:

– цели и задачи интенсификации теплообмена в каналах;

– величина энергетических допустимых затрат на интенсификацию теплообмена;

– гидродинамическая структура потока, в котором требуется интенсифицировать теплоотдачу;

– технологичность изготовления теплообменного устройства с интенсификацией теплообмена, удобство и надежность в эксплуатации.

Задачи исследования:

– разработка и создание новых конструкций интенсификаторов типа турбулизатора;

– определение геометрических параметров и конфигураций турбулизаторов.

Авторам разработаны новые конструкции интенсификаторов, так называемые локальные турбулизаторы (ЛТ) (семь типовых конструкций). Локальные турбулизаторы обычно турбулизируют не по всему потоку, а в нужных местах, например, в пристеночной зоне теплообмена.

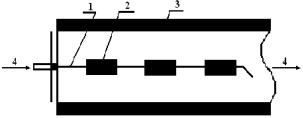

Рис. 1. Схема экспериментальной трубки с локальными турбулизаторами: 1-упругая нержавеющая проволока; 2-турбулизаторы, выполненные из пустотела; 3-трубка теплообменника; 4-направление движения сырой воды.

Основными элементами является тонкая упругая нержавеющая проволока 1 со свободной конфигурацией (рис. 1) и турбулизаторы, выполненные из пустотел с различными геометрическими конфигурациями 2 и закрепленные на определенном расстоянии в проволоке.

Таблица 1

Конструкции иосновные геометрические характеристики локальных турбулизаторов

|

Конструкции |

Геометрические характеристики |

|

|

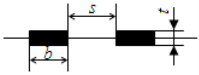

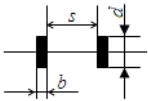

Турбулизатор прямоугольный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; t-высота турбулизатора, t=4...8 мм. |

|

|

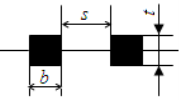

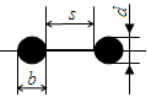

Турбулизатор квадратный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; t-высота турбулизатора, t=8...15 мм. |

|

|

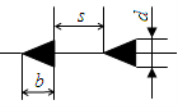

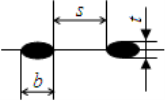

Турбулизатор конусообразный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; d-диаметр основы конуса, d=8...15 мм. |

|

|

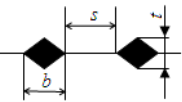

Турбулизатор ромбообразный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; t-высота турбулизатора, t=8...15 мм. |

|

|

Турбулизатор дисковой: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=4…10 мм; d-диаметр диска, d=8...15 мм. |

|

|

Турбулизатор шарообразный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; d-диаметр шара, d=8...15 мм. |

|

|

Турбулизатор овальный: s-шаг турбулизатора, s=50…100 мм; b-ширина турбулизатора, b=8…15 мм; t-высота турбулизатора, t=8...15 мм. |

Один конец проволоки 1 крепится на входную часть трубки 3, а другой конец проволоки оставляется свободным. Диаметр проволоки составляет 0,2…0,8 мм. Поток воды 4, омывая неровные поверхности пустотел, отталкивает проволоку, происходит вибрация проволоки [4]. За счет вибрации весь поток турбулизируется. В табл.1 приведены типовые конструкции локальных турбулизаторов.

Элементы локальных турбулизаторов — полимерные пустотела, путем пропуска проволоки через центр этих тел. Пустотела, могуть быть установлены в различной комбинации. В зависимости от плотности теплоносителя в качестве проволоки могут быть использованы различные материалы с соответствующим удельным весом, например, сталь, полимер и др.

Геометрическая форма пустотела (элемента ЛТ) может быть выполнена различной конфигурации. Критериями оптимального выбора формы элементов являются, число Рейнольдса и коэффициент гидравлического сопротивления канала аппарата. Отсюда следует, что необходимо стремиться получить хорошую турбулизацию потока воды с наименьшим относительным приращением гидравлического сопротивления канала.

Таким образом, используя разработанную конструкцию локальных турбулизаторов в определенных условиях, возможно повышение турбулизации потока жидкости в трубках теплообменников с относительно небольшим увеличением гидравлического сопротивления канала.

На наш взгляд появляется перспектива использования данной конструкции локальных турбулизаторов с целью интенсификации процесса теплообмена и снижения темпа образования отложений, т. к. колебательное движение локальных турбулизаторов создает в объеме трубки подвижные вихревые течения. Кроме того, данная конструкция локальных турбулизаторов проста в изготовлении, малозатратна и не требует замены действующего оборудования.

Литература:

- Кузма-Китча, Ю. А. Методы интенсификации теплообмена. М.: Изд-во МЭИ, 2001, 112 с.

- Калинин Э. К., Дрейцер Г. А. Интенсификация теплообмена в каналах. М.: Машиностроение, 1990.

- Мигай В. К. Повышение эффективности современных теплообменников. Л.: Энергоиздат, 1980. -143 с.

- Патент на изобратение по теме «Турбулизирующее устройство теплообменной трубы». Бабаходжаев Р. П., Мухиддинов Д. Н., Тохтохунов К. А., Ходжаев Б. А., Ибрагимов У. Х., Юсупов Б. В., Хужанов Р. А. Зарегистрирован в государственном реестре изобретений Республики Узбекистан, г. Ташкент, 28.05.2012 г.