Ключевые слова: нефтехимическая промышленность, стирол, парофазная и жидкофазнаядегидратация, оксид алюминия, технологическая схема.

Нефтехимия в мировой экономике является одной из наиболее динамично развивающихся отраслей промышленности. В большинстве зарубежных стран темпы роста производства базовых нефтехимических продуктов (этилена, пропилена, бензола, стирола, бутадиена, метанола) в 1,5–2 раза превышают темпы роста ВВП.

Стирол один из важнейших продуктов нефтехимического синтеза, который используется для производства полистирола и сополимеров стирола.

Дегидратация МФК в стирол является стадией процесса совместного получения двух продуктов — оксида пропилена и стирола (разработан фирмой «Халкон», США). Промышленное производство стирола методом парофазной дегидратации МФК впервые в нашей стране внедрено на ПАО «Нижнекамскнефтехим» в 1982 году в составе завода совместного получения окиси пропилена и стирола.

Процесс дегидратации МФК в стирол включает следующие стадии:

загрузка катализатора;

разогрев узла и активация катализатора;

дегидратация МФК в стирол путем переиспарения МФК;

регенерация катализатора;

выгрузка катализатора.

Процесс дегидратации МФК протекает на стационарном слое катализатора в двухступенчатом адиабатическом реакторе. В качестве катализатора используется активный оксид алюминия и кольцеобразный оксид алюминия. Кольцеобразный оксид алюминия имеет большее гидравлическое сопротивление. Однако кольцеобразный оксид алюминия обладает меньшей истираемостью, хорошей механической прочностью, большей поверхностью контакта и тем самым наблюдается уменьшение выхода побочных продуктов.

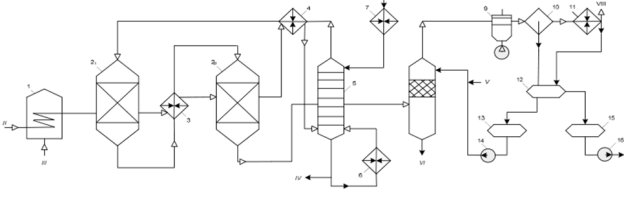

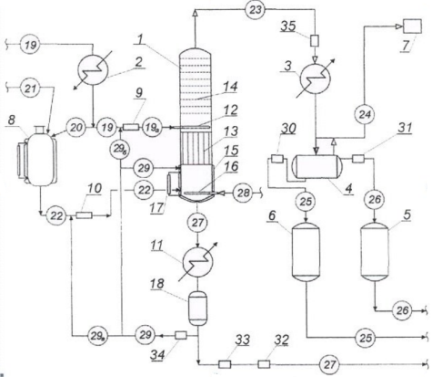

На рис. 1,2 представлены технологические схемы парофазной и жидкофазной дегидратация МФК в стирол [1–5].

При парофазной дегидратации МФК в стирол наблюдается ряд недостатков, а именно образование побочных «тяжелых» продуктов, присутствие которых отрицательно сказывается на качестве целевых продуктов и процесс является энергозатратным (высокая температура процесса и большой расход водяного пара на пароразбавление). Для решения вышеуказанных проблем используют технологию производства стирола дегидратацией МФК в жидкой фазе при более низких температурах (160–180°С) с использованием высокоселективных и активных катализаторов.

Анализ научной литературы, технологических схем процессов позволяют сделать вывод о большей экономичности процесса жидкофазной дегидратации МФК в виду более низких температурах процесса и отсутствия необходимости пароразбавления исходной фракции МФК [1,с.52; 2,с.462;3,с.93;9,с.222].

Рис. 1. Технологическая схема парофазной дегидратации МФК, где 1 — трубчатая печь; 21, 22 — реакторы дегидратации МФК; 3 — подогреватель; 4 — перегреватель; 5 — колонна; 6 — кипятильник; 7 — теплообменник; 8 — скруббер; 9 — воздушный конденсатор; 10 — сепаратор; 11 — водяной конденсатор; 12 — отстойник; 13, 15 — емкости; 14, 16 — насосы. I — МФК; II — водяной нар; III — топливный газ; IV — кубовая жидкость колонны на выделение МФК и ацетона; V — 20 %-ный раствор едкого натра; VI — вода на отпарку углеводородов; VII — катализат на ректификацию стирола; VIII — отдувки в топливную сеть

Рис. 2. Технологическая схема жидкофазной дегидратации МФК, где 1 — реактор дегидратации МФК; 2 — приспособление для подогрева сырья; 3 — конденсатор; 4 — отстойник для разделения продуктов дегидратации на водный и углеводородный слои; 5 — емкость для сбора углеводородного слоя; 6 — емкость для сбора водного слоя; 7 — вакуумная система; 8 — узел приготовления катализатора; 9, 10 — смесительные устройства для интенсивного перемешивания; 11 — теплообменное устройство для поддержания температуры кубового продукта; 12 — распределительная тарелка; 13 — теплообменник трубчатого типа; 14 — ректификационные тарелки; 15 — теплообменная рубашка; 16 — распределительное устройство для ввода газа; 17 — уровнемерное устройство; 18 — емкость для сбора кубового продукта

С целью снижения расходных коэффициентов по сырью и уменьшения энергетических затрат предлагается замена катализатора.

Дегидратация метилфенилкарбинола на базовом производстве осуществляется на стационарном слое катализатора оксида алюминия находящегося в аллотропной α-форме. Данная модификация используемого оксида обладает меньшей активностью по сравнению с моноклинной γ- формой.

Общие каталитические свойства базового катализатора при используемом технологическом режиме составляют: конверсия — 90 %, селективность — 96 % моль.

Увеличение мощности проектируемого производства по сравнению с базовым происходит за счет внедрения изменений в технологическую схему, а именно замена катализатора оксида алюминия на катализатор оксида алюминия в γ- форме. Степень превращения метилфенилкарбинола увеличивается до — 92 %, селективность процесса — 97,8 %.

Таким образом, в результате использования данного катализатора, сумма прибыли увеличивается, срок окупаемости снижается по сравнению с базовым.

Литература:

1. Абрамов А. Г. Образование 2-фенилэтанола в процессе совместного получения стирола и оксида пропилена // Вестник Казанского технологического университета. — 2008. — № 3. — С. 50–55.

2. Лебедев Н. Н., Манаков М. Н., Швец В. Ф. Теория химических процессов основного органического и нефтехимического синтеза. 2-е изд. перераб. — М.: Химия, 1984. — 376 с., ил.

3. Кирпичников П. А., Береснев В. В., Попова Л. М. Альбом технологических схем основных производств промышленности синтетического каучука: учеб, пособие для вузов. — 2-е изд., перераб. — Л.: Химия, 1986. — 224 с. ил.

4. Патент 2132322, Российская Федерация, МКИ6 С07С 15/46. Способ получения стирола. [Текст]. / Петухов А. А., Васильев И. М., Галимзянов Р. М., Мельников Г. Н., Белокуров В. А., Беляев С. П., Серебряков Б. Р.; заявитель и патентообладатель ОАО «Нижнекамскнефтехим» — № 98110147/ (011729); заявл. 01.06.98; опубл. 27.06.99, Бюл. № 18.

5. Патент 2141933, Российская Федерация, МПК 6 C07C1/24, C07C15/46. Способ получения стирола. [Текст]. / Петухов А. А., Васильев И. М., Галимзянов Р. М., Мельников Г. Н., Галиев Р. Г., БелокуровВ.А., Бозина Н. А., Комаров В. А., Серебряков Б. Р.; заявитель и патентообладатель ОАО «Нижнекамскнефтехим» — № 98110993/04; заявл. 09.06. 1998; опубл 27.11.99, Бюл. № 33.

6. Патент 2177467, Российская Федерация, МПК 6 C07C1/24, C07C15/46. Способ получения стирола. [Текст]. /Петухов А. А., Серебряков Б. Р., Комаров В. А., Бусыгин В. М., Белокуров В. А., Васильев И. М., Беляев С. П., Галимзянов Р. М., Зуев В. П., Мустафин Х. В.; заявитель и патентообладатель ОАО «Нижнекамскнефтехим» — № 2000104167/04; заявл. 21.02. 2000; опубл. 27.12.2001.

7. Патент 23243 U1 Российская Федерация, МПК7 B 01 D 3/14, C 07 C 15/46. Установка для получения стирола жидкофазной дегидратацией метилфенилкарбинола. [Текст]. / Кобелев Д. А., Петухов А. А., Харлампиди Х. Э., Комаров В. А., Белокуров В. А., Зуев В. П., Васильев И. М., Галимзянов Р. М., Заляев А. Г., Саляхов Д. А.; заявитель и патентообладатель ОАО «Нижнекамскнефтехим» — № 2001135606/20; заявл. 25.12.2001; опубл. 10.06.2002.

8. Пат. 35600 U1 Российская Федерация, МПК7 B 01 D 3/14, C 07 C 15/46. Установка для получения стирола жидкофазной дегидратацией метилфенилкарбинола. [Текст]. / Петухов А. А., Бусыгин В. М., Гильманов Х. Х., Н. Р. Гильмутдинов, Р. М. Ахметов, Белокуров В. А., Зуев В. П., Васильев И. М., Галимзянов Р. М., Беляев С. П., Заляев А. Г., Гатауллин Х. В.; заявитель и патентообладатель ОАО «Нижнекамскнефтехим». — № 2003125420/20; заявл. 18.08.03; опубл. 27.01.04, Бюл. № 3. — 1 с.

9. Серебряков Б. Р. Новые процессы органического синтеза. — М.: Химия, 1989. — 400 с.