В мире идет непрерывное накопление изношенных шин. Они представляют собой самую крупнотоннажную продукцию полимерсодержащих отходов, практически не подверженных природному разложению. Поэтому переработка и вторичное использование вышедших из эксплуатации покрышек имеют важное экономическое и экологическое значение.Покрышки представляют собой ценное полимерное сырье: в 1 тонне покрышек содержится 700 кг резины, которая может быть повторно использована для производства резинотехнических изделий и материалов строительного назначения. В то же время, если сжечь 1 тонну изношенных покрышек, то в атмосферу выделяется 270 кг сажи и 450 кг токсичных газов [1].

Переработка изношенных покрышек производится на линии по измельчению шин в целях получения резиновой крошки и для ее дальнейшей переработки на машине регенерации с последующим получением регенерата.Регенерат представляет собой пластичный материал, способный подвергаться технологической обработке, вулканизоваться при введении в него вулканизующих агентов и активаторов. Он применяется для полной или частичной замены одноименных каучуков при производстве различных резинотехнических изделий (РТИ).

При этом свойства получаемых резин практически не отличаются от свойств резины, изготовленной из первичных каучуков. Регенерат — это отличное сырьё для производства резиновых плит, ковров, подкладок, матов, а также битумных продуктов, которые широко используют в строительстве и дорожной инфраструктуре. [1]

Различные способы производства регенерата отличаются характером и интенсивностью воздействия на резину, а также природой и количеством участвующих веществ. Однако в любом случае этот процесс делится на три стадии: подготовка резинового сырья, девулканизация резины и механическая обработка девулканизата.

Девулканизация резины является основной стадией регенерации. Здесь под действием механической, тепловой, а также химической энергии окисления полимерного вещества вулканизатора происходит превращение резины в пластичный продукт. Процесс девулканизации осуществляется путем нагревания измельченной резины с мягчителями течение нескольких часов при температуре 160— 190°С. В процессе девулканизации вулканизованный каучук деструктируется, вследствие чего пространственная структура вулканизата «разрыхляется», т. е. уменьшается густота пространственной сетки за счет разрушения части поперечных серных связен и некоторой части основных молекулярных цепей, что приводит к образованию растворимом фракции со средней молекулярной массой 6000–12000 [2].

Таким образом, каучуковое вещество в регенерате находится в виде массы «размягченного» и набухшего в мягчителе геля (нерастворимая часть) и распределенных в ней частиц золя (растворимая часть). Процесс разрушения пространственной сетки облегчается набуханием резины в мягчителях. В результате некоторого разрушения сетчатой структуры вулканизата образующийся девулканизат приобретает пластичность, способности к частичному растворению, прочность его при растяжении становится значительна ниже прочности при растяжении исходной резины.

В продукте девулканизации так же как и в мягком вулканизате, большая часть двойных связей остается ненасыщенной, чем и объясняется способность регенерата вулканизоваться. Девулканизацию ренин из натурального каучука и резин из синтетического каучука СКВ или СКС-30 проводят в разных условиях. Резина из натурального каучука, содержащая небольшое количество серы, может быть девулканизована путем нагревания без добавки мягчителя. При регенерации резин из натрий-бутадиеновых каучуков, склонных к структурированию и имеющих пониженное содержание двойных связей в главных цепях по сравнению с натуральным каучуком, необходимо применять значительное количество мягчителей.

Для успешного проведения девулканизации резин из синтетических каучуков требуется более тонкое измельчение резин для увеличения поверхности и облегчения взаимодействия с мягчителями. Благоприятное влияние оказывает также на девулканизацию этих каучуков снижение температуры и уменьшение продолжительности нагревания при девулканизации, что приводит к замедлению структурирования каучука. Длительное нагревание может оказать вредное влияние на пластичность регенерата из синтетического каучука СКБ или СКС.

Роль мягчителей при девулканизации сводится к тому, что молекулы мягчителей каучука увеличивают межмолекулярные расстояния и уменьшают межмолекулярные взаимодействия в каучуке и тем самым уменьшают вероятность процесса структурирования; подвижность отдельных элементов структуры при этом увеличивается.

Мягчители не только участвуют в процессе регенерации, но и входят в состав регенерата, повышая его пластичность. Кроме того, непредельные соединения, содержащиеся в мягчителях, могут взаимодействовать как со свободной серой, содержащейся в вулканизате, так и с серой, выделяющейся при тепловой обработке при распаде полисульфидных связей; благодаря этому также уменьшается возможность структурирования каучука. В присутствии мягчителей, имеющих в своем составе непредельные соединения, склонных к окислению или образованию перекисей, происходит сопряженной окисление мягчителя и вулканизата. Такие мягчители в условиях регенирации образуют нестойкие перекисные соединения, распадающиеся на радикалы, которые инициируют окислительную деструкцию вулканизованного каучука. [2]

Применяются три основных метода девулканизации: водонейтральный, термомеханический и паровой.

При водонейтральном методе девулканизации резиновой крошки размером 2,5–3,5 мм ведется в вертикальных автоклавах при избытке жидкой фазы. В них резиновая пульпа с добавлением 25–30 % мягчителя непрерывно перемешивается мешалкой. Процесс проводится в две стадии: на первой резина набухает в мягчителях 1,0–1,5 ч при 80–150 °С, на второй температура поднимается до 180±5 °С, создается давление порядка 1,1 МПа и девулканизация продолжается еще 4–5 ч для резиновых отходов, не содержащих текстиль, и 5–8 ч для отходов с кордным волокном. По окончании процесса девулканизат направляется на обезвоживание.Водонейтральный метод периодичен, многоступенчат, образует большое количество загрязненных стоков, подлежащих очистке [3].

Термомеханический метод предпочтительнее вследствие своей непрерывности, полной механизации и автоматизации, непродолжительности. При этом не образуются сточные воды, что также снижает стоимость регенерации. Однако в данном способе необходимо четкое соблюдение технологических параметров.

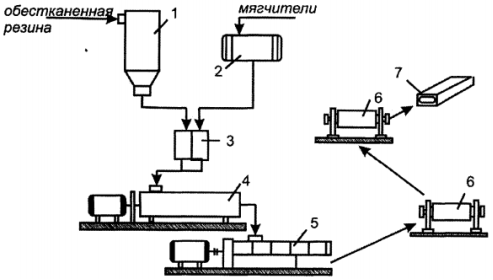

При термомеханическом методе (рис. 1) используется крошка размером не более 0,8 мм при содержании текстильных волокон не менее 5 %. Она непрерывно подается в двухчервячный смеситель, где смешивается с мягчителем и активатором. В тонком зазоре между шнеком и корпусом за счет тепла, выделяющегося при деформации резины, воздействия кислорода и мягчителя она частично девулканизируется. Средняя длительность пребывания резины в смесителе не более 7 мин. Температура выходящего продукта не должна превышать 190 °С, для чего корпус смесителя охлаждается водой. При последующем прохождении через червячный девулканизатор продукт охлаждается до температуры 70–80 °С и в таком виде поступает на два рафинировочных вальца, где ему придается товарный вид: пленка, свернутая в рулон массой до 75 кг с толщиной полотна не более 25 мм. При этом происходит гомогенизация регенерата, окончательное его обезвоживание, очищение от посторонних включений и недостаточно деструктурированных частиц резины. [3]

Рис. 1. Схема производства регенерата термомеханическим методом: 1 — бункер для резины; 2 — емкость для мягчителя; 3 — дозаторы; 4 — смесители; 5 — червячный девулканизатор; 6 — рафинировочные вальцы; 7 — продукт

При паровом методе дозированные пропорции обестканенной резиновой крошки резиновой крошки смешивают с мягчителями загружают в девулканизационный котел, где обрабатывают острым паром под давлением 0,8–1,0 МПа при температуре 175–185 С в течение 708 ч (для шиной резины). Полученный путем такой обработки девулканизат с целью гомогенизации и пластификации смеси последовательно перерабатывают на вальцах (регенеративно-смесительных и подготовительных рафинировочных) и пропускают через червячный фильтр-пресс (стейнер). Окончательную обработку резиновой массы с выдачей готового продукта (регенерата) проводят на выпускных рафинировочных вальцах,

Основным недостатком парового метода является отсутствие перемешивания девулканизируемой массы, что является главной причиной получения неоднородного по степени пластичности регенерата.

Значительно более качественный регенерат получают водонейтральным методом, но технически наиболее совершенным методом регенерации резины является термомеханический метод, позволяющий значительно ускорить технологический процесс, сделав его непрерывным, и обеспечить снижение себестоимости регенерата за счет максимальной механизации и автоматизации производства.

Литература:

1. Регенерация шин и резинотехнических изделий. [Электронный ресурс]. — URL: http://www.air-cleaning.ru/rubber_regen_intro.php (дата обращения: 12.04.2016).

2. Механизм процесса девулканизации РТИ [Электронный ресурс]. — URL: http://www.domrezin.ru/articles_15.html (дата обращения: 12.04.2016).

3. Отходы шинной промышленности. [Электронный ресурс]. — URL: http://megalektsii.ru/s63828t3.html (дата обращения: 12.04.2016).