На основе данных литературных источников рассмотрены эффективность применения ВПБ при возведении промышленных железобетонных дымовых труб, технология получения и сферы применения высокопрочного бетона. Выявлены основные закономерности влияния повышенных температур на характеристики физико-механических свойств высокопрочного бетона.

Ключевые слова: промышленные трубы, высокопрочный бетон (ВПБ), ствол сооружения.

На сегодняшний день актуальным является вопрос реконструкции существующих и строительства новых зданий и сооружений для промышленных предприятий. Одними из наиболее сложных с точки зрения проектирования и возведения являются промышленные газоотводящие (дымовые и вентиляционные) трубы, которые используются в металлургическом комплексе, в энергетике, в химической промышленности и в других отраслях. Важным фактором влияния на работу таких сооружений является воздействие повышенных температур и агрессивной газовой среды. Для возведения таких сооружений перспективным представляется применение высокопрочного бетона. Однако закономерности изменения физико-механических свойств таких бетонов в условиях нагрева экспериментально изучены недостаточно [1].

В связи с этим отмечается особая важность в обосновании возможности применении новых и эффективных материалов для возведения и усиления железобетонных конструкций.

Эффективным для возведения промышленных газоотводящих труб представляется применение высокопрочного бетона (ВПБ). Благодаря уникальными свойствами ВПБ нашел применение при возведении таких строительных объектов как тоннель под Ла-Маншем, 125-этажный небоскреб в Чикаго, мост через пролив Акаси в Японии с центральным пролетом 1900 м и многие другие здания и сооружения. В мире такой бетон получил название «High Performance Concrete» (бетон высокого качества).

Широкое внедрение в практику строительство получили модифицированные бетоны на основе органоминеральных модификаторов, которые придают бетону высокую эксплуатационную надежность в конструкциях, высокую (55…80 МПа) и сверхвысокую (выше 80 МПа) прочность, низкую проницаемость, повышенную коррозионную стойкость и долговечность [2]. Именно совокупность указанных факторов вызывает интерес к ВПБ, как к эффективному материалу для возведения промышленных железобетонных труб, в сравнении с традиционно применяемыми бетонами средних классов по прочности.

Объектом данного исследования является ствол железобетонный дымовой трубы высотой Н=250 м, проектируемый в двух вариантах — из обычного бетона класса B30 и из ВПБ класса B80. На основании рассмотрения результатов расчета и оценивается эффективность применения ВПБ.

Задачи исследования:

- Оценить эффективность применения ВПБ для промышленных дымовых труб высотой 200 м;

- Выполнить анализ и обобщение эффективных технологий получения и применения высокопрочного бетона на объектах в развитых странах.

- Выявить на основе анализа литературных источников основные закономерности влияния повышенных температур на характеристики физико-механических и реологических свойств ВПБ;

Эффективность применения ВПБ

В России на сегодняшний день в эксплуатации находятся более 2000 железобетонных дымовых и вентиляционных труб [3]. Они обслуживают более 15 % ТЭС, из них более 40 % находятся в эксплуатации от 35 до 55 лет, при эксплуатационном ресурсе 50 лет.

В дымовых и вентиляционных железобетонных трубах после 30 лет эксплуатации отмечается снижение прочности бетона до 30–50 % [3]. Это обусловлено действием агрессивных отводимых газов, влиянием повышенных температур и влаги отводимых газов.

В настоящее время с появлением современных высокопрочных модифицированных бетонов нового поколения возведение промышленных труб из традиционного тяжелого бетона становится экономически менее выгодно [4]. Эффективной заменой может послужить ВПБ благодаря своим уникальным свойствам — высоким прочностным характеристикам, долговечности, морозостойкости и водонепроницаемости [4].

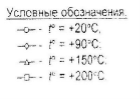

Проведенные исследования в работе [2, 4] подтверждает тот факт, что применение ВПБ приводит к экономии материала. Для труб высотой 250 м снижение расхода бетона составляет 25 %. При уменьшении толщины стен ствола дымовых труб при использовании ВПБ снижаются продольные усилия от веса сооружения до 20 %, снижение температурных моментов в горизонтальных сечениях — до 29.5 %, в вертикальных — до 48 %. При этом суммарные горизонтальные перемещения уменьшаются до 10 %. Показатели эффективности приведены на рис.1 [2].

Рис. 1. Показатели эффективности применения ВПБ в промышленных железобетонных трубах H=250 м [2]

Таким образом, эффект от применения ВПБ для возведения стволов дымовой трубы возрастает с увеличением высоты сооружений. Для труб высотой H=250 м расчетное снижение расхода бетона может достигать 28 % [4].

Анализ технологии получения и сферы применения высокопрочного бетона

Высокопрочные бетоны применяют в промышленном, гражданском, энергетическом и других видах строительства. Применят их для повышения несущей способности конструкций и изделий, для снижения расхода бетона и арматуры, снижения трудоемкости и стоимости строительства, повышения долговечности изделий и конструкций, а также для унификации опалубочных форм [5].

Наиболее эффективен высокопрочный бетон в конструкциях, работающих на сжатие, в которых достигается наибольшее снижение объема бетона и расхода арматурной стали. Целесообразно применять такие бетоны в изгибаемых предварительно напряженных конструкциях, особенно с облегченными сечениями (двутавровыми, тавровыми, пустотелыми и др.) и при повышении класса применяемой арматуры [5].

Также высокопрочный бетон используют для изготовления изделий и конструкций крановых и бескрановых колонн одноэтажных промышленных зданий, колонн нижних и средних этажей многоэтажных каркасных зданий, стропильных конструкций (балок, ферм, плит пролетом 18 и 24 м), а также для ребристых плит покрытий размером 312 м при нагрузках, превышающих 100 МПа, для подкрановых балок двутаврового сечения пролетом 6 и 12 м, ригелей, ребристых плит перекрытий, шахтной крепи, опор ЛЭП, тюбингов, аэродромных плит, мостовых конструкций, напорных труб и др. [11]

В качестве вяжущего для изготовления высокопрочных бетонов применяют портландцемент, портландцемент с минеральными добавками, шлакопортландцементы и их разновидности, соответствующие требованиям [6].

В качестве мелкого заполнителя используют пески, отвечающие требованиям [7]. Рекомендуется использовать крупно- и среднезернистые пески, содержащие минимальное количество глинистых и отмучиваемых примесей. При обеспечении требуемых характеристик бетонных смесей и бетонов путем введения суперпластификаторов и при соответствующем технико-экономическом обосновании допускается применять мелкие пески с модулем крупности Мкр не менее 1.0. [11]

В качестве крупного заполнителя применяется фракционированный щебень, удовлетворяющий требованиям [7]. Максимальная крупность зерен щебня должна быть не более 1/3 толщины изготовляемой конструкции и не более 2/3 расстояния между элементами арматурных каркасов и не должна превышать 40 мм. Для приготовления высокопрочных бетонов рекомендуется щебень из прочных горных пород (граниты, диабазы, кремнистые известняки и др.), после дробления которых получаются зерна с шероховатой поверхностью. Не рекомендуется использовать в качестве заполнителя гравий, а также щебень с гладкой поверхностью. Исходная горная порода, применяемая для приготовления щебня, должна иметь прочность при сжатии, как правило, не менее 100 МПа. При введении эффективных пластифицирующих добавок, соответствующем снижении В/Ц и технико-экономическом обосновании допускается использовать менее прочные горные породы с прочностью не ниже 80 МПа.

Для изготовления высокопрочных бетонов рекомендуются однокомпонентные и комплексные пластифицирующие добавки, перечень которых приведен в табл. 1. Пластифицирующие добавки вводят в бетонные смеси с целью снижения расхода воды (В/Ц) и обеспечения требуемой прочности бетона при использовании цементов наиболее распространенных марок (400...500), а также при применении заполнителей пониженной прочности. Добавки обеспечивают также снижение расхода цемента при сохранении неизменной удобоукладываемости смесей и постоянной прочности бетона, повышению экономичности и улучшению технических характеристик высокопрочных бетонов (усадки, трещиностойкости, длительной прочности и др.). Добавки эффективны при использовании материалов с повышенной водопотребностью (цементов с минеральными добавками, мелких песков), для увеличения подвижности смесей, что позволяет снизить длительность, трудоемкость и энергоемкость их укладки и уплотнения при формовании густоармированных конструкций и конструкций сложной конфигурации. Они служат также обеспечению требуемой при укладке подвижности смеси, особенно при повышенной ее температуре, без увеличения расхода цемента.

Для повышения однородности высокоподвижных и литых смесей, а также для снижения расхода цемента при изготовлении высокопрочных бетонов рекомендуется использовать дисперсные минеральные добавки (золы ТЭС по [8], гранулированные доменные и электротермофосфорные шлаки по [9]), ориентировочное количество которых принимается порядка 20...25 % от массы песка и уточняется экспериментальным путем. Наиболее предпочтительны золы сухого отбора от сжигания каменных углей, содержащих незначительное количество несгоревшего топлива и характеризующиеся низкой водопотребностью и высокой гидравлической активностью.

Для улучшения физико-механических свойств бетона и повышения коррозионной стойкости стальной арматуры можно использовать химические добавки других видов, включающие пластифицирущий компонент, а также минеральные добавки после предварительной проверки свойств бетонных смесей и бетонов, и технико-экономического обоснования целесообразности их применения.

Таблица 1

Основные пластифицирующие добавки квысокопрочным бетонам [11]

|

Наименование добавки |

Условное обозначение |

Стандарт или ТУ на добавки |

Ориентировочное количество добавки врасчете на сухое вещество,% массы цемента |

|

|

Однокомпонентные |

||||

|

Суперпластификаторы — разжижитель |

С-3 |

ТУ 6-14-625-80 с изм № 1 |

0,4–0,8 |

|

|

МФ-АР |

ТУ 6-05-1926-82 |

0,4–0,8 |

||

|

10–03 |

ТУ 44-3-505-81 |

0,4–0,8 |

||

|

Лигносульфонаты техничексие |

ЛСТ |

ОСТ 13-183-83 |

0,2–0,3 |

|

|

Упасенная последрожжевая барда |

УПБ |

ОСТ 18-126-83 |

0,2–0,3 |

|

|

Комплексные |

||||

|

Суперпластификатор — разжижитель + лигносульфонаты технические |

С-3 + ЛСТ |

ТУ 6-14-625-80 и ОСТ 13-183-83 |

(0,3–0,7) + (0,1–0,2) |

|

|

Суперпластификатор — разжижитель + щелочной сток производства капролактама |

С-3 + ЩСПК |

ТУ 6-14-625-80 и ТУ 113-03-488-84 |

(0,3–0,7) + (0,1–0,2) |

|

|

Лигносульфонаты технические + щелочной сток производства капролактама |

ЛСТ + ЩСПК |

ОСТ 13-183-83 и ТУ 113-03-488-84 |

(0,1–0,2) + (0,1–0,2) |

|

|

Примечание: |

|

|||

|

||||

|

||||

Количество воды затворения, вводимой в бетонную смесь, уменьшается на количество воды, содержащейся в растворе добавки, которое определяют по формуле [11]:

![]() (1)

(1)

где Д — количество добавки, вводимой в бетонную смесь в расчете на сухое вещество, кг; С — концентрация водного раствора добавки, %.

Выявление основных закономерностей влияния повышенных температур на характеристики физико-механических свойств ВПБ

Известны экспериментальные исследования прочностных и деформационных свойств модифицированных бетонов прочностью 70 МПа, в том числе в условиях кратковременного и длительного нагрева до +200С [1].

В качестве основных объектов исследования приняты образом из мелкозернистого и тяжелого высокопрочного бетона с модификаторами МБ 10–50С и МБ 10–01 [3], содержащими микрокремнезем, золу-унос, суперпластификатор и регулятор твердения. Составы бетонов: тяжелого Ц: П: Щ — 1: 1,1: 2,2 при В/Ц- 0,3 с модификатором МБ 10–01 в количестве 20 % от массы цемента (ОК — 21 см); мелкозернистого — Ц: П- 1: 1,8 при ВЦ 0.26 с модификатором МБ 10–50С в количестве 10 % от массы цемента (ОК ~ 25 см). Для приготовления смесей использовались: цемент М500 ОАО «Балцем», песок кварцевый Краснолиманского песчаного карьера, щебень гранитный Караньского карьера фракции 5...20 мм. вода водопроводная. В мелкозернистых бетонах использовался кварцевый песок Просяновекого карьера с модулем крупности 1.9. Опытные образцы — кубы с ребром 100 и 150 мм, призмы размерами 100x100x400 и 150x150x600 мм. Условия хранения температура t° — 20±2°С и относительная влажность W = 90+10 % [1].

Скорость повышения температуры при нагревании принималась равной 15сС/час, продолжительность кратковременного нагрева до начала прессовых нагружений при температурах +90°. +150° и +200°С составляла 15, 13 и 12 часов соответственно, что отвечает времени достижения минимальной прочности у обычных тяжелых бетонов при аналогичных температурах испытания [12]. Продолжительность дли тельного нагрева составляла соответственно температурам испытания 21, 30 и 40 суток.

Температурные деформации удлинения модифицированного тяжелого бетона у образцов-призм размерами 150x150x600 мм при первом кратковременном нагреве до +190°, + 150° и + 200°С составили соответственно 82*10–5, 128,9*10–5 и 166*10–5, при длительном нагреве — 43,8*10–5, 93,9*10–5 и 129,2*10–5. Полные температурные деформации укорочения в остывшем состояния после длительного нагрева составили соответственно температурам нагрева (-13,6) *10–5, (-11,0) *10–5 и (-6,5) * 10–5.

Относительные деформации температурной усадки бетона за период длительного изотермического нагрева при температурах +90°, +150° и +200°С составили 38,2*10–5, 35,0*10–5 и 36,8–10–5.

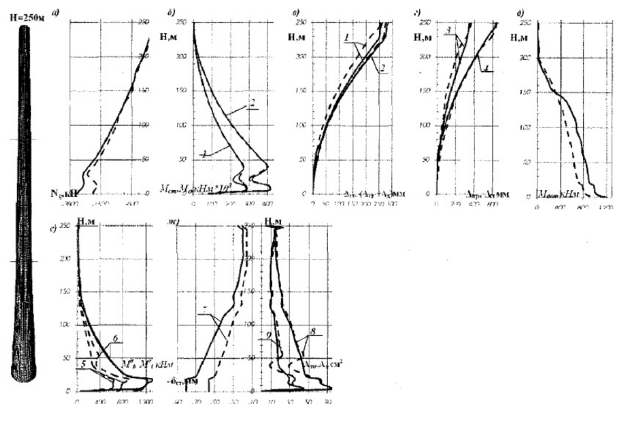

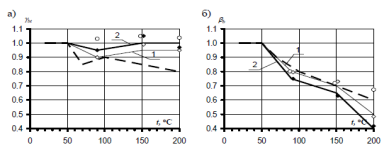

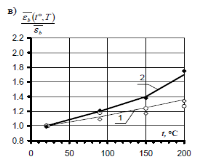

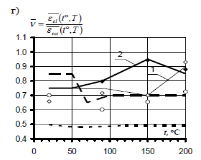

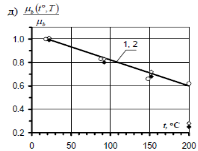

Рис.2. Влияние повышенных температур на относительные изменения прочности (а), начального модуля упругости (б), предельной сжимаемости (в), коэффициента упругости (г), и коэффициента поперечных деформаций (д), высокопрочного модифицированного бетона при осевом сжатии [1]:

![]()

![]() [1]

[1]

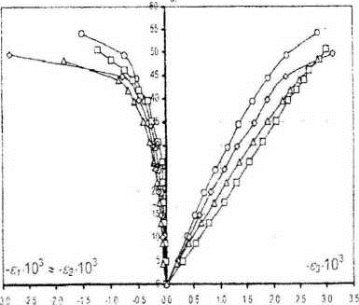

Коэффициенты линейной температурной деформации bt, для модифицированных бетонов при первом кратковременном нагреве в исследованном диапазоне температур оказались близкими по величине и составили порядка (9,2–11,7)*10–6 град-1, при длительном нагреве до температур +90°, +150° и +200°С их величины снизились до значений соответственно 6,5*10–6, 7,2*10–6 и 7,2*10–6 град-1. Кратковременный нагрев тяжелого бетона до температур +90°, +150° и + 200°С привел, в сравнении с характеристиками при нормальной температуре, к снижению призменной прочности соответственно на 10 %, 3 % и 4 %, начального модуля упругости бетона на 21 %, 27 % и 52 %, к увеличению предельной сжимаемости на 9 %, 17 % и 34 % соответственно (рис. 1).

Длительный нагрев при тех же температурах обусловил частичное восстановление прочности бетона в сравнении с кратковременным нагревом до уровней соответственно 0,95. 1,05 и 0.98 от прочности не нагревавшегося бетона, уменьшение начального модуля упругости на 25 %, 37 % и 42 % и увеличение предельной сжимаемости на 21 %, 38 % и 75 % в сравнении с соответствующими значениями характеристик до нагревания.

|

|

|

Рис.3. Влияние кратковременного нагрева до +200оС на линейные деформации высокопрочного тяжелого модифицированного бетона при осевом сжатии. [1]

Кратковременный нагрев мелкозернистого модифицированною бетона до температур +90°, + 150° и + 200°С не приводит к снижению прочности (прирост до 5 %) по сравнению с ненагревавшимся бетоном, однако обусловливает снижение начального модуля упругости на 20 %, 28 % и 33 % и увеличение предельной сжимаемости на 18 %, 24 % и 27 % соответственно.

Значения коэффициентов поперечных деформаций µ у модифицированного бетона на гранитном щебне при кратковременном нагреве до +90°, + 150° и +200°С снижаются на 17 %, 28 % и 72 % соответственно и существенно не зависят от продолжительности нагрева (рис. 1д). Данная характеристика у мелкозернистого бетона при тех же температурах нагрева снижается соответственно на 17 %, 34 % и 38 % [1].

Заключение

Применение высокопрочного бетона представляется возможным вследствие большого количества добавок, возможностью доступного производства, а также значительного превосходства над обычными видами бетонов. Это позволяет сократить вес конструкций и достигнуть высоких прочностных характеристик.

Результат исследования свидетельствует о хороших перспективах применения высокопрочного бетона при возведении промышленных железобетонных труб. По предварительным оценкам снижение расхода бетона для дымовых труб высотой 250 м может составить 25 %, а уменьшение толщины стенок стволов — на 31 % при незначительном изменении армирования.

Литература:

- Корсун А. В., Мельник А. В., Недорезов А. В., Влияние повышенных температур на прочность и деформации высокопрочных модифицированных бетонов//Сборник докладов международной научно-технической конференции студентов. — Москва, 2008. -С. 142–146.

- Каприелов С. С., Батраков В. Г., Шейнфельд А. В. Модифицированные бетоны нового поколения: реальность и перспектива// бетон и железобетон. — 1999. — № 6(501). — С.6–10.

- Рекомендации по применению материалов торговой марки «MAPEI» для ремонта и реконструкции дымовых и вентиляционных промышленных труб на энергопредприятиях.

- Корсун В. И., Волков А. С., Оценка эффективности применения высокопрочных бетонов для возведения дымовых труб// Макеевка, ДонНАСА. 2009.-С.60–64.

- Рекомендации по технологии изготовления и конструкций из высокопрочных бетонов

- Косун В. И., Волков А. С. Механические и реолагические свойства высокопрочных модифицированных бетонов при осевом сжатии. — Харьков, ХНАГХ 2009. — С. 130–140.

- ГОСТ 10178–85. Портландцемент и шлакопортландцемент. Технические условия// Москва, 1987.

- ГОСТ 26633–2012. Бетоны тяжелые и мелкозернистые. Технические условия// Москва, 2014.

- ГОСТ 25818–91. Золы-уноса тепловых электростанций для бетонов// Москва, 1991.

- ГОСТ 3476–74. Шлаки доменные и электротермофосфорные гранулированные для производства цементов//Москва, 1975.

- Рекомендации по технологии изготовления и конструирования из высокопрочных бетонов// Москва, 1987

- Корсун В. И., Корсун А. В., Волков А. С. Прочность и деформации высокопрочных мелкозернистых модифицированных бетонов в условиях кратковременного нагрева до +200оС// Одесса: ОДАБА 2007. — С. 207–212.

- Зайченко Н. М. Высокопрочные тонкозернистые бетоны с комплексно модифицированной микроструктурой// Макеевка, ДонНАСА. 2009.-С.168–172.

- Коробов Л. А., Жарков А. Ф., Шерник А. О., Дымовые и вентиляционные трубы высотой 200–500 метров как пространственные сооружения. — М.: Компания Спутник +, 2006. — 246 с.

- Мещерин В.: «Высокопрочные и сверхпрочные бетоны: технологии производства и сферы применения». СтройПРОФИль № 8(70) 2008.

- Teichmann, Th., Bunje, K., Schmidt, M., Fehling, E.: Durability of Ultra High Performance Concrete (UHPC). Proceedings of the 6th International Symposium on Utilization of High Strength/High Performance Concrete, Leipzig 2002.

- Мещерин, В. Высокопрочный и сверхпрочный бетон — технологии производства и сферы применения / В. Мещерин // ICCX Санкт-Петербург. — 2007. — С. 24–28.

- Корсун В. И., Корсун А. В., Влияние масштабного фактора и повышенных температур на прочность и деформации высокопрочного модифицированного бетона // Вестник МГСУ. 2014. № 3. С. 179–188.

- Баженов Ю. М.,МамаевскийВ.Н., Ершова Т. А. Высокопрочный бетон с химическими добавками // Бетон и железобетон. — 1977. — № 8. — С. 29–31.

- Батраков В. Г. Модифицированные бетоны. Теория и практика. — 2-е изд., перераб. и доп. — М.: Технопроект, 1998. — 768 с.

- Каприелов С. С., Батраков В. Г., Шейнфельд А. В. Модифицированные бетоны нового поколения: реальность и перспектива // Бетон и железобетон. — 1999. — № 6. — С. 6–10.

- Evandro Tolentino, Fernando S. Lameiras, Abdias M. Gomes, Claudio A. Rigo da Silva and Wander L. Vasconcelos. Effects of High Temperature of the Residual Performance of Portland Cement Concretes // Mat. Res. — 2002. — Vol. 5, № 3.

- Galle C., Sercombe J., Pin M., Arcier G. and Bouniol P. Behavior of High Performance Concrete Under High Temperature (60–450оC) for Surface Long-Term Storage: Thermo-Hydro-Mechanical Residual Properties // Mat. Res. Soc. Proc. — 2001. — Vol. 663.

- Kodur V. K. R., Wang T. C., Cheng F. P. and Sultan M. A. A model for evaluating the fire resistance of high performance concrete columns // 7th International Association of Fire Safety Science Symposium, Worcester, MA., June 2002, pp. 1013–1024.

- Walter H. Dilger and Changqing Wang. Shrinkage and Creep of High- Performance Concrete (HPC) — A Critical Review. Proceeding Las Vegas, June 12, 1995. Simposium of Concrete Technology.