Известно, что одной из технических задач по совершенствованию конструкций швейных машин является изыскание путей применения упругих материалов (элементов) в узлах, механизмах, устройствах швейных машин, способствующих надежной работе при длительной эксплуатации.

Универсальная швейная машина состоит из следующих механизмов: механизма иглы, в котором игловодитель является ведущим звеном, механизма нитепритягивателя, механизма челнока и механизма перемещения материала, которые приводятся в движение непосредственно главным валом машины.

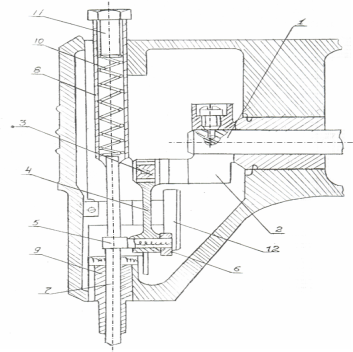

С целью повышения надежности и долговечности машины и снижения динамических нагрузок на механизм иглы, смонтирован упругий элемент, который изображен на рисунке 1.

Механизм работает следующим образом: при вращении главного вала 1, кривошипа 2 и его пальца 3, вращательное движение с помощью шатуна 4 преобразуется в поступательное движения игловодителя 7.

Игловодитель 7, совершая холостой ход, прижимает пружину 10, которая накапливает определенную часть энергии за счет преобразования её, а потом возвращает накапливаемую энергию на рабочий ход механизма. Ход прижима пружины равен рабочему ходу игловодителя, это способствует равносильному распределению накапливаемой энергии. Давление пружины 10 регулируется винтом 12.

Цель исследования — пути повышения производительности машины и снижение динамических нагрузки в кинематических парах механизма иглы. Для проведения экспериментального исследования нами разработана новая конструкция механизма иглы с упругими элементами с различными жесткостями.

Эксперименты, проведенные на серийных швейных машинах, оснащенных новым механизмом иглы, имеющим упругий элемент, дали положительные результаты по проведению ряда технологических операций.

Для получения достоверных результатов в широком диапазоне нами проведен ряд экспериментальных исследований на швейном призводстве ООО “Накшбандий” города Бухара. Для обработки полученных результатов экспериментов применён метод математического планирования эксперимента.

Рис 1. Совершенствованная конструктивная механизма иглы с упругими элементами: 1–вал; 2–кривошип; 3–палец; 4–шатун; 5–поводка; 6–ползун; 7–игловодитель; 8, 9–втулка; 10–пружина; 11–винт; 12–паз

Для критериев оптимизации технологических параметров, из которых одним из основных является производительность швейной машины, принят фактор

В результате проведенных предварительных опытов определены следующие основные факторы и уровни их варьирования, оказывающие влияние на технологический процесс шитья (табл. 1).

Таблица 1

Основные факторы иуровни их варьирования

|

Фактор |

Уровень варьирования |

Интервал варьирования |

||

|

– 1 |

0 |

+ 1 |

||

|

Х1 — скорость вращения главного вала машины, мин-1 |

3500 |

4000 |

4500 |

500 |

|

Х2 — жесткость упругих элементов (пружины), Н/мм |

24 |

36 |

48 |

12 |

|

Х3 — толщина сшиваемого материала, мм |

3,5 |

4,0 |

4,5 |

0,5 |

К числу факторов, влияющих на технологический процесс, относится скорость вращения главного вала швейной машины. Увеличение скорости главного вала швейной машины приводит к увеличению динамических нагрузок механизмов и вибрации самого корпуса машины. Максимальная частота вращения главного вала швейной машины 1022 кл. принято 4000 об/мин. Уменьшение частоты вращения вала экспериментальной швейной машины ниже 3500 об/мин не позволяет достигаемых результатов. Таким образом, одним из основных факторов эксперимента принято Х1 — «производительность» машины. Интервал варьирования равен 500 об/мин. При этом нижний уровень окажется равным 3500 об/мин, верхний — 4500 об/мин.

Для проведения экспериментов выбраны упругие элементы в трех вариантов жесткости. В ходе предварительных однофакторных экспериментов механизмы иглы с упругими элементами с жесткостью 36 Н/мм, показали сравнительно лучшие результаты по производительности. С этой точки зрения, за основной уровень фактора Х2 принимаем упругий элемент с жесткостью 36 Н/мм, за нижний уровень этого фактора — упругий элемент с жесткостью 24 Н/мм, за верхний уровень принимаем упругий элемент с жесткостью 48 Н/мм. Фактор «Х3» — толщина сшиваемого материала.

Проведённые нами предварительные эксперименты свидетельствуют о том, что с увеличением толщины материала производительность машины снижается. Поэтому за верхний уровень фактора «Х3» мы принимаем толщину материала 4,5 мм, за нижний уровень 3,5 мм. Следует отметить, что с увеличением толщины материала увеличиваются динамическая нагрузка механизмов и вибрация машины.

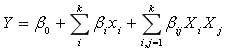

Математическое описание объекта исследования рассматриваем как линейную модель, так как она используется при расчете движения в области оптимума методом крутого восхождения. Пригодность модели проверяем при статистическом анализе результатов эксперимента.

Неизвестную функцию отклика аппроксимируем пополам первой степени, коэффициенты, которого оцениваем по результатам эксперимента:

. (4.2)

. (4.2)

При построении линейной модели находим численные значения и линейные коэффициенты уравнения регрессии

В соответствии с матрицей планирования проведено 8 опытов в трехкратной поверхности (табл. 2).

После проведения определены численные значения линейных коэффициентов уравнения регрессии [2]. В качестве критерия оптимизации принимаем:

![]() — производительность швейной машины (сшивание материала, метр/мин).

— производительность швейной машины (сшивание материала, метр/мин).

Таблица 2

|

№опыта |

Х0 |

Х1 |

Х2 |

Х3 |

Х1Х2 |

Х1Х3 |

Х2Х3 |

Х1Х2Х3 |

|

|

1 |

+ |

+ |

– |

– |

+ |

– |

– |

+ |

7,63 |

|

2 |

+ |

– |

– |

– |

– |

+ |

– |

– |

8,6 |

|

3 |

+ |

+ |

+ |

– |

– |

– |

+ |

– |

6,83 |

|

4 |

+ |

– |

+ |

– |

+ |

+ |

+ |

+ |

8,6 |

|

5 |

+ |

+ |

– |

+ |

+ |

+ |

+ |

– |

7,0 |

|

6 |

+ |

– |

– |

+ |

– |

– |

+ |

+ |

9,6 |

|

7 |

+ |

+ |

+ |

+ |

– |

+ |

– |

+ |

8,06 |

|

8 |

+ |

– |

+ |

+ |

+ |

– |

– |

– |

9,1 |

Матрица планирования полного факторного эксперимента (ПФЭ) и результаты опытов представлены в табл. 3.

Таблица 3

|

Точки плана |

Х1 |

Х2 |

Х3 |

Y1 |

Y2 |

Y3 |

|

S2y |

|

|

|

1 |

– |

– |

– |

7,6 |

8,1 |

7,2 |

7,63 |

0,4 |

6,79 |

0,70 |

|

2 |

+ |

– |

– |

8,2 |

8,6 |

9,0 |

8,6 |

0,32 |

8,37 |

0,05 |

|

3 |

– |

+ |

– |

7,1 |

6,9 |

6,5 |

6,83 |

0,20 |

7,45 |

0,36 |

|

4 |

+ |

+ |

– |

8,7 |

9,1 |

8,2 |

8,6 |

0,42 |

9,03 |

0,18 |

|

5 |

– |

– |

+ |

6,7 |

6,9 |

7,4 |

7,0 |

0,17 |

7,31 |

0,09 |

|

6 |

+ |

– |

+ |

9,8 |

9,4 |

9,6 |

9,6 |

0,2 |

8,89 |

0,50 |

|

7 |

– |

+ |

+ |

8,1 |

7,8 |

8,3 |

8,06 |

0,12 |

7,97 |

0,08 |

|

8 |

+ |

+ |

+ |

9,3 |

9,1 |

8,9 |

9,1 |

0,08 |

9,55 |

0,20 |

|

Сумма |

|

|

|

|

|

|

65,42 |

1,91 |

65,36 |

2,16 |

|

Среднее |

|

|

|

|

|

|

8,17 |

0,238 |

|

|

Линейные коэффициенты рассчитываются по формуле:

![]() (1.3)

(1.3)

где: bi — коэффициент регрессии;

Хiu — значение фактора в u — N опыте;

Yu — среднее арифметическое значение опытов;

N — число опытов в матрице.

Таблица 4

Расчетные значения коэффициентов регрессии

|

|

b0 |

b1 |

b2 |

b3 |

b12 |

b13 |

b23 |

b123 |

|

|

8,17 |

0,79 |

0,33 |

0,26 |

-0,02 |

-0,11 |

-0,17 |

0,29 |

![]()

![]() = 8.17 + 0.79 Х1 + 0.33 Х2 + 0.26 Х3–0.02 Х1 Х2–0.11 Х1 Х3 –

= 8.17 + 0.79 Х1 + 0.33 Х2 + 0.26 Х3–0.02 Х1 Х2–0.11 Х1 Х3 –

— 0.17 Х2Х3 + 0.29 Х1 Х2 Х3 (4.4)

Полученное уравнение проверим на адекватность модели и значимость коэффициентов регрессии по критериям Стьюдента и Фишера.

Значения S2i, вычисленные для всех точек плана матрицы и проверка однородности дисперсий для рассматриваемых параметров оптимизации сведены в табл. 5.

Таблица 5

|

|

|

GP |

GКР |

GP— GКР |

Результаты проверки |

|

1,91 |

0,42 |

0,22 |

0,396 |

-0,17 |

Дисперсия однородна |

По данным табл. 6, расчетное значение критерия Кохрена меньше табличного значения GP< GКР, поэтому дисперсия считается однородной, а процесс воспроизводимым.

Значения

Полученная математическая модель исследуемых параметров, с учетом значимых коэффициентов, который имеет вид:

![]() =8.17+0.79Х1+0.33Х2+0.26Х3+0.29Х1Х2Х3 (1.11)

=8.17+0.79Х1+0.33Х2+0.26Х3+0.29Х1Х2Х3 (1.11)

Точную оценку уравнения на адекватность проверяли с помощью критерия Фишера [3].

Расчетное значение критерия Фишера

Таблица 7

|

|

|

Fр |

Fкр |

Fр -Fкр |

Результаты проверки |

|

1,62 |

0,81 |

2 |

3,01 |

-1,01 |

Модель адекватна |

На основании проведенных экспериментов, можно сделать вывод: высокая производительность швейной машины достигается при частоте вращения главного вала 4500 об/мин при установке упругого элемента жесткостью 12,5 Н/мм, при сшивания швейных материалов толщиной 4,5 мм.

Литература:

- Рахмонов И. М. Разработка и обоснование параметров механизма иглы с упругим элементом универсальных швейных машин. Дисс. Соискание ученой степени. Канд. техн. наук. Ташкент, 2008. — 49–59 с.

- Тихомиров В. Б. Планирование и анализ эксперимента. — М.: Легкая индустрия, 1974.

- Савостицкий А. В. и др. Технология швейных изделий. — М.: Легкая индустрия, 1971. — 588 с.