Последние годы швейные предприятии республики оснащается новыми современными оборудованиями. Внедряется на предприятиях высокопроизводительные челночные, обметочные швейные машины фирмы «Juki» (Япония), швейные машины с электронными управлениями и полуавтоматы фирмы «Pfaff» (Германия), универсальные и специальные швейные машины фирмы «Durkopp» (Германия), а также бытовые швейные машины фирмы «Singer» и «Brother».

Перспективные развития швейной промышленности во многом зависит от внедрения последних достижений науки и техники, а также от интеграции между производством и науки.

Швейная промышленность играет важную роль непосредственно в жизни каждого человека, и поэтому состояние швейной промышленности в государстве отражается на каждом его гражданине. Развитие швейной отрасли в различных направлениях, как в области модернизации швейного оборудования, так и в области совершенствования технологии швейного производства, положительно отражается на благосостоянии каждого человека. Модернизация и повышение надежности швейного оборудования приведет к снижению себестоимости и увеличению качества швейных изделий [1].

Современный этап швейного машиностроения характерен созданием автоматизированных машин, машин-полуавтоматов и агрегатов. Основными особенностями этих машин является наличие устройства пуска и останова машины при фиксированном положении иглы, автоматической обрезки ниток, подъема лапки, закрепления строчки, слежения за обрывностью ниток и т. д. В современных машинах-полуавтоматах решались задачи отделения деталей от пачки, автоматической их подачи в зону пошива, их ориентации в процессе соединения и, наконец, автоматического съема после окончания операции. В дальнейшем сочетание загрузочно-разгрузочного робота с машиной-полуавтоматом привело к созданию швейных агрегатов. Швейный агрегат надежен в работе, высокопроизводителен, и управление с помощью электроники даёт возможность максимально уменьшить труд оператора, сведя его действия только к загрузке деталями кроя бункера робота и смене кассет [2].

В работе швейных машин могут быть различные неполадки, вызванные самими разнообразными причинами. Чем сложнее рабочий процесс машины, тем больше в ней механизмов, тем большая вероятность появления различных неполадок. Машина никогда не будет правильно работать, если по той или иной причине нарушена необходимая согласованность движений ее рабочих органов, если эти рабочие органы неправильно установлены или в процессе работы машины настолько износились, что требуют замены.

Многие неполадки легко устраняются соответствующей регулировкой и наладкой машины и исправлением, казалось бы, совсем мелких дефектов, которые, однако, существенно влияют на работу машины.

К неполадкам механизма перемещения материала можно отнести следующее:

‒ плохое продвижение материала (стежки разной длины). Основная причина — затупление или засорение зубьев транспортирующего ролика (или рейки), вызывающее проскальзывание ее относительно нижнего материала;

‒ плохое продвижение может быть при недостаточном выходе (подъеме) зубьев рейки или транспортирующего ролика над игольной пластиной, в особенности при шитье толстых материалов;

‒ шероховатая опорная поверхность у прижимной лапки, вызывая излишнее трение, может препятствовать продвижению верхнего материала и вызвать посадку нижнего;

‒ плохое продвижение материала может также вызываться несоответствующим давлением прижимной лапки на материал. При слишком слабом прижиме зубья рейки (или ролика) не будут в достаточной степени захватывать материал, с другой стороны, слишком большое давление, вызывая значительное трение, может тормозить продвижение материала;

‒ при несогласованности в работе механизмов иглы и транспортирования материала (если в машинах с неотклоняющейся иглой процесс транспортирования материала начинается, когда игла еще не вышла из материала) неизбежно возникают нарушения в процессе транспортирования материала и деформации проколотых иглой отверстий;

‒ к дефектам подачи нужно отнести и кривую строчку, которая вызывается неправильной установкой лапки по отношению к рейке. Если опорная плоскость лапки и плоскость вершин зубьев рейки не параллельны, этот дефект вызывает сдвиг материала во время шитья.

Известны механизмы перемещения материала, например, к одноигольной челночной обувной швейной машине, выполненные в виде устройства для перемещения иглы совместно с материалом, нижнего позывного колеса и верхнего нажимного ролика. В приводе нижнего позывного (транспортирующего) колеса применяется регулируемая шестеренчатая передача, а в приводе верхнего нажимного ролика от шестерни на валу позывного колеса используются соединенные шестернями валики, помещенные под платформой машины, в вертикальной и горизонтальной частях.

Недостатком этих механизмов является неточная его работа и затрудненность монтажа.

Так, в приводе верхнего нажимного ролика упомянутого выше механизма имеется цепная передача, наличие которой снижает точность работы механизма (особенно в момент пуска машины и из-за выбора зазоров в цепной передаче). Вследствие этого верхний ролик будет тормозить верхний слой материала, а стежки соответствующие началу работы машины, могут получиться неудовлетворительными по качеству.

В предлагаемом механизме этих недостатков нет.

С целью повышения точности работы и удобства монтажа, привод к нажимному ролику снабжен вертикальным шпоночным валом. Этот вал соединен с горизонтальным валом в рукаве машины посредством винтовых шестерен и оканчивается лопаткой, которая сцепляется с пазом вертикального валика. Последний соединен парой конических шестерен с нажимным роликом. Вал смонтирован на раме, отъемной от головки машины.

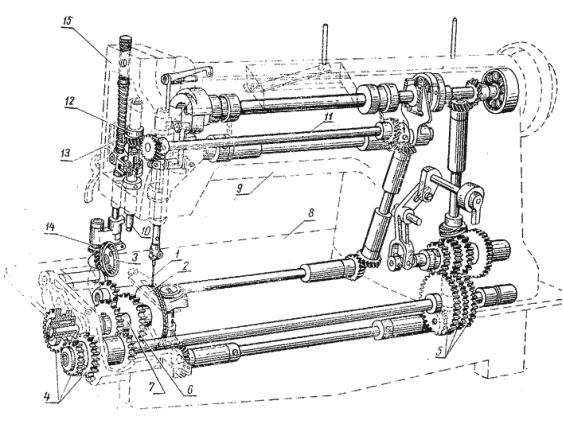

На рисунке 1 изображена кинематическая схема швейной машины, в которой применен предлагаемый механизм перемещения материала.

Механизм выполнен в виде устройства перемещения иглы 1 совместно с материалом, нижнего позывного колеса 2 и верхнего нажимного ролика 8. Привод колеса 2 характеризуется применением в нем регулируемой шестеренчатой передачи 4, а также передачи 5, позволяющих получать различные длины стежком. Привод ролика 3 начинается от шестерни 6 на валу 7 колеса 2 и в нем используются соединенные шестернями валики, причем последние помещены под платформой 8 машины, а вертикальной и горизонтальной частях ее рукава 9.

Рис. 1. Кинематическая схема швейной машины 330 класса

Особенностью этого привода является снабжение его вертикальным шпоночным телескопическим валом 10, соединенным с горизонтальныи валом 11 в рукаве 9 машины посредством винтовых шестерен 12. Вал 10 оканчивается лопаткой, сцепляемой с валом вертикального валика 13, соединенного парой конических шестерен 14 с нажимным роликом 3. Для удобсва монтажа вал 10 монтируется на раме 15, отъемной от головки машины.

Во время работы верхний нажимной ролик 3 опущен на материал, который лежит на позывном колесе 2. Синхронно вращаясь, позывное колесо 2 и ролик 3 осуществляют транcпортировку материала в процессе шитья.

Предлагаемый механизм улучшить транспортировки материала, точность работы механизма (особенно в момент пуска машины и из-за выбора зазоров в цепной передаче) и качества образуемых машиной ниточных соединений и применен на опытном образе обувной швейной машины класса 330.

Литература:

- Чойдон Уранбилгээ. Снижение вибрации и шума исполнительных механизмов швейных машин путем совершенствования их конструкций. Диссертация кандидата технических наук: 05.02.13.Иваново, 2007.- 175 с.

- Олимов К. Т., Узакова Л. П. Швейные машины.Учебное пособие для профессиональных колледжей..- Ташкент.: Узинкомцентр, 200. 99 с.