В статье рассматривается несколько подходов для оценки остаточного ресурса и обосновывается необходимость исследования расчетных методик определения остаточного ресурса грузоподъемных кранов.

Ключевые слова: остаточный ресурс, грузоподъемный кран, экспертиза, ресурс.

Не теряет своей актуальности вопрос гарантирования безопасной эксплуатации грузоподъемных кранов, более того, с учетом низкого процента технического обновления грузоподъемных кранов, эта проблема только усугубляется. В качестве примера приведем следующие данные: в Российской Федерации средний период использования грузоподъемных кранов достиг 28 лет, — это в 2 раза превышает установленные нормативы. Указанная ситуация обусловлена отставанием темпов технического переоснащения от требуемых. Более того, статистическая информация Росстата свидетельствует о том, что порядка 80–82 % парка грузоподъемных машин давно отработали положенный им срок.

Федеральный закон «О промышленной безопасности опасных производственных объектов» № 116-ФЗ относит подъемные сооружения к категории опасных объектов промышленности. Соответственно, их собственники имеют обязательство по гарантированию безопасной эксплуатации на строительных объектах. Существующая на сегодняшний день система контроля безопасности эксплуатируемого грузоподъемного крана, использование которого ведется сверх нормативного срока, требует обязательного экспертного диагностирования кранов организациями, имеющими соответствующие разрешения, руководствующихся специально разработанными документами Ростехнадзора [1].

После установления реального технического состояния грузоподъемного крана период эксплуатации продлевается в соответствии с определенным прогнозным сроком достижения предельного состояния, также называемого «остаточным ресурсом». При этом устанавливается поэтапное продление периода эксплуатации, ограниченного «остаточным ресурсом», с обязательным условием проведения профилактических ремонтных работ и соблюдением паспортных режимов и условий эксплуатации грузоподъемного крана.

Расчет остаточного ресурса представляет собой процедуру установления периода, на протяжении которого имеется определенная вероятность того, что техническое состояние грузоподъемного крана, его металлоконструкции, не достигнет предельного состояния. Существует ряд групп предельных состояний металлоконструкций грузоподъемных кранов. Указанные группы характеризуются:

‒ статической прочностью (длительной прочностью, хрупким разрушением, потерей устойчивости формы);

‒ усталостной прочностью (мало- и многоцикловой);

‒ деформативностью (местной, общей);

‒ стойкостью к образованию трещин.

Рассмотрим несколько существующих методов по оценке остаточного ресурса [2]:

- Оценка остаточного ресурса грузоподъемного оборудования (ГПО) с использованием в расчетах часов наработки.

![]()

где ![]() — число часов, отработанных краном в году;

— число часов, отработанных краном в году; ![]() — нормативный срок службы крана.

— нормативный срок службы крана.

Режим нагружения ![]() связан с числом подъемов груза определенной массы, выраженной в долях грузоподъемности крана. Он определяется в зависимости от коэффициента распределения нагрузок

связан с числом подъемов груза определенной массы, выраженной в долях грузоподъемности крана. Он определяется в зависимости от коэффициента распределения нагрузок ![]() для кранов, рассчитываемом по формуле:

для кранов, рассчитываемом по формуле:

где ![]() — средняя продолжительность использования механизма при частных уровнях нагрузки —

— средняя продолжительность использования механизма при частных уровнях нагрузки — ![]() ;

; ![]() — общая продолжительность при всех частных уровнях нагрузки,

— общая продолжительность при всех частных уровнях нагрузки, ![]() ;

; ![]() — значение масс отдельных грузов (уровни нагрузок) при типичном применении данного подъемного сооружения;

— значение масс отдельных грузов (уровни нагрузок) при типичном применении данного подъемного сооружения; ![]() — значение наибольшей нагрузки, приложенной к механизму.

— значение наибольшей нагрузки, приложенной к механизму.

Определив группу классификации (режима) крана в целом (данные берутся из паспорта крана) получаем максимальное количество часов наработки, которые может выполнить кран ![]() . Ресурс ГПО по количеству часов наработки рассчитывается по формуле:

. Ресурс ГПО по количеству часов наработки рассчитывается по формуле:

![]()

- Оценка остаточного ресурса оборудования по параметрам коррозии (износа).

Коэффициент вариации ![]() глубины коррозии по поверхности определяют по формуле:

глубины коррозии по поверхности определяют по формуле:

![]()

где ![]() — средняя глубина коррозии, мм;

— средняя глубина коррозии, мм; ![]() — среднее квадратическое отклонение (СКО) контролируемого параметра.

— среднее квадратическое отклонение (СКО) контролируемого параметра.

Доверительную вероятность

По известному значению ![]() по справочнику выбирают значения параметров распределения Вейбулла

по справочнику выбирают значения параметров распределения Вейбулла ![]() и

и ![]() .

.

По средней глубине коррозии (износа) определяют значение параметра масштаба:

![]()

Максимальную вероятную глубину коррозии (износа) на всей поверхности, подлежащей обследованию, определяют расчетом по формуле:

где ![]() — требуемая достоверность оценки;

— требуемая достоверность оценки; ![]() — показатель масштаба;

— показатель масштаба; ![]() — площадь поверхности, подлежащая обследованию;

— площадь поверхности, подлежащая обследованию; ![]() — площадь поверхности, приходящаяся на одно независимое измерение.

— площадь поверхности, приходящаяся на одно независимое измерение.

Таким образом для прогнозирования остаточного срока службы оборудования на основании расчета остаточного срока службы основных его элементов и определения минимального значения этой величины определяется выражением:

![]()

При этом остаточный срок службы элемента оборудования рассчитывают по формуле:

где

![]()

где ![]() – время эксплуатации оборудования, лет;

– время эксплуатации оборудования, лет; ![]() – средняя глубина коррозии (износа)

– средняя глубина коррозии (износа) ![]() -го элемента, мм.

-го элемента, мм.

Скорость коррозии (износа) элемента может значительно отличаться от средней величины. Тогда с учетом разброса:

![]()

где ![]() — коэффициент, учитывающий разброс скоростей коррозии (износа).

— коэффициент, учитывающий разброс скоростей коррозии (износа).

Минимальная допустимая толщина элементов оборудования ![]() принимается с учетом показателей прочности и устойчивости.

принимается с учетом показателей прочности и устойчивости.

Остаточный срок оборудования по критерию повреждений, связанных с

коррозией и износом:

Рассмотренные методы оценки остаточного ресурса используются различными экспертными организациями Российской Федерации при решении задачи по определению остаточного ресурса.

Остаточный ресурс грузоподъемного крана каждого типа требуется оценивать по специально разработанным головными организациями или органами Ростехнадзора методикам [3].

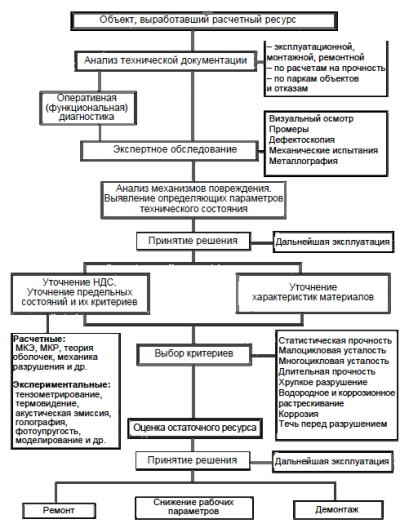

Существующая практика экспертного обследования грузоподъемного крана, определения остаточного ресурса производится согласно экспертному методу по балльной системе на основе заключения проводивших обследование экспертов [4]. На рис. 1 изображена общая схема определения остаточного ресурса потенциально опасных объектов [5].

Рис. 1. Схема определения остаточного ресурса потенциально опасных объектов: МКЭ — метод конечных элементов; МКР — метод конечных разностей

Сопоставление фактических показателей несущей способности конструкции грузоподъемного крана позволяет установить величину остаточного ресурса его конструкции, а именно: сопротивление усталости, остаточные деформации, коррозия и др., — с критериями, соответствующими установленным предельным состояниям.

Таким образом, прогнозирование остаточного ресурса в первую очередь имеет цель предотвратить и/или минимизировать последствия аварий и инцидентов, повлекших риск потери жизни и здоровья людей, задействованных в процессе монтажа (демонтажа), пуско-наладки, модернизации и дальнейшей эксплуатации грузоподъемных кранов.

Следует также отметить, что в настоящее время отсутствуют исследования, посвященные сравнительной оценке сложности различных методик и получаемых результатов.

Литература:

1. Синельщиков А. В., Дроздов В. Н. Расчетные методы определения остаточного ресурса несущих металлоконструкций грузоподъемных кранов // Вестник Астраханского государственного технического университета. — 2012. — № 1. — С. 62–65.

2. Богданов А. П., Гайнуллин А. А., Ефимов А. А., Левкович Р. В., Наумов Д. С., Окулов К. Ю. Обзор методов укрупненной оценки остаточного ресурса оборудования, эксплуатируемого на опасных производственных объектах // Актуальные проблемы гуманитарных и естественных наук. — 2015. — № 1(11). — С. 98–105.

3. РД 24–112–5Р. Руководящий документ по оценке остаточного ресурса кранов мостового типа // Техническая книга. URL: http://tehnokniga.com/library/rd/rd_169/ (дата обращения: 19.03.2016).

4. РД 10–112–2-09. Методические рекомендации по экспертному обследованию грузоподъемных машин. Часть 2. Краны стреловые общего назначения и краны-манипуляторы грузоподъемные // Информационная система МЕГАНОРМ. URL: http://meganorm.ru/Data2/1/4293828/4293828984.htm (дата обращения: 19.03.2016).

5. Синельщиков А. В., Дроздов В. Н. Расчетные методы определения остаточного ресурса несущих металлоконструкций грузоподъемных кранов // Вестник Астраханского государственного технического университета. — 2012. — № 1. — С. 62–65.