В статье рассмотрена технология подготовки газа на газоконденсатном месторождении с использованием турбодетандерного агрегата, при этом выбор технологической схемы осушки и очистки газа от кислых компонентов, и от механических примесей осуществляется методом многоступенчатой сепарации.

Наиболее важной величиной для расчета процесса абсорбции является коэффициент масса передачи. Таккак, он изменяется с изменением термодинамических и гидродинамических условий проведения процесса, то для успешного его использования при расчетах промышленных аппаратов необходимо знать вид данной зависимости.

Для ее определения в настоящее время наиболее достоверные данные получаются при экспериментальном исследовании процесса, так как предлагаемые обобщенные выражения, по которым рассчитываются коэффициенты масса передачи, не учитывают всего комплекса условий проведения процесса и влияния физико-химических свойств компонентов системы. Вследствие этого, они носят приближенный характер, и их использование для отличающихся по свойствам систем может привести к ощутимым погрешностям.

Полученные данные соответствуют выводам других исследователей о том, что основное количество влаги поглощается на первых тарелках, а не последующих происходит лишь доосушка газа до условий, близких к равновесие[1].

Необходимо отметить, что степень осушки газа в значительной степени зависит от соотношения ДЭГ/газ и концентрации регенерированного раствора ДЭГа, подаваемого на орошение абсорбера. При этом степень осушки газа особенно резко увеличивается с увеличением соотношения ДЭГ/газ, начиная с низких значений, а дальнейшее его увеличение оказывает менее заметное влияние.

Для объяснения этого положения, рассмотрим характер изменения движущей силы процесса абсорбции водяных паров, по тарелкам в зависимости от концентрации и количества раствора диэтиленгликоля, подаваемого на орошение абсорбера.

Как следует из экспериментальных данных, увеличение кратности циркуляции диэтиленгликоля ведет к возрастанию средней движущей силы процесса абсорбции водяных паров на первой (нижней тарелке), а на всех вышележащих тарелках она понижается.

Такое же изменение средней движущей силы на тарелках вызывает и повышение концентрации исходного раствора диэтиленгликоля.

Данная закономерность измерения средней движущей силы по тарелкам и является причиной разгрузки вышележащих тарелок по поглощаемой влаге, и, таким образом, повышение кратности циркуляции. Но это положение верно лишь до некоторого предела, так как движущая сила процесса не может увеличиваться беспредельно.

В настоящее время при проектировании установок осушки природного газа расчет основного оборудования ведется на основании эмпирических правил.

Но практика эксплуатации промышленных установок показывает, что при соблюдении этих условий состояние равновесия между взаимодействующими потоками на выходе из абсорбера не достигается, и влагосодержание осушенного газа выше, чем равновесное над подаваемым в абсорбер раствором.

Для достижения равновесия между осушаемым газом и раствором гликоля на выходе из абсорбера обычно увеличивают кратность циркуляции гликоля или же число тарелок в абсорбере.

Для решения данного вопроса возможен и принципиально другой подход, а именно — повышение концентрации поглотителя.

Так как, в этом случае не ставится цель достижения равновесия между взаимодействующими потоками, то возможно осушать газ до требуемой степени даже при пониженных значениях удельной подачи абсорбента и без увеличения числа тарелок в абсорбере.

Из вышеизложенного следует, что должно существовать оптимальное соотношение между числом ступеней контакта (тарелок) в абсорбере, а также количеством и концентрацией циркулирующего абсорбента, обеспечивающего осушку газа до требуемой кондиции при наименьших экономических затратах.

Однако, до настоящего времени не разработана строгая методика расчета абсорберов для осушки газа и нет единого мнения об оптимальном количестве числа тарелок в абсорбере в зависимости от требуемой степени осушки газа и условий проведения процесса.

Такая методика может быть создана на основании достаточно полного изучения закономерностей статики и кинетики процесса абсорбции водяных паров при осушке природного газа диэтиленгликолем.

Анализ полученных экспериментальных данных показывает, что абсорбер осушки природного газа диэтиленгликолем по классификации, предложенной авторами [3,4], следует рассматривать как аппарат промежуточного типа, где газ над тарелками идеально перемешан, и концентрация жидкости по направлению ее движения изменяется пропорционально количеству поглощенной влаги.

Согласно этому положению для данного случая движущая сила процесса абсорбции водяных паров в газовой фазе для любой тарелки может быть представлена следующим выражением:

(1)

(1)

где, ![]() — средняя исходная движущая сила процесса для тарелки;

— средняя исходная движущая сила процесса для тарелки;

Такое выражение движущей силы правомерно вследствие того, что концентрация раствора диэтиленгликоля изменяется вдоль направления его движения пропорционально количеству поглощенной влаги.

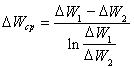

Так, как осушка природных газов обычно проводится под давлением 4,0–5,5 МПа и температуре 20–45оС, что соответствует максимальному влагосодержанию 2 г/нм3, то даже при 99,5 % концентрации исходного раствора 2 >![]() > 0,5, и поэтому среднюю движущую силу процесса абсорбции водяных паров для тарелки с точностью до 2 % возможно представить следующим простым выражением [2]:

> 0,5, и поэтому среднюю движущую силу процесса абсорбции водяных паров для тарелки с точностью до 2 % возможно представить следующим простым выражением [2]:

![]() (2)

(2)

где, ![]() — влагосодержание газа под тарелкой и над тарелкой, г/нм3;

— влагосодержание газа под тарелкой и над тарелкой, г/нм3;

![]() — равновесное влагосодержание газа над раствором диэтиленгликоля, поступающим на тарелку и стекающим с тарелки, г/нм3.

— равновесное влагосодержание газа над раствором диэтиленгликоля, поступающим на тарелку и стекающим с тарелки, г/нм3.

Согласно этому уравнению по полученным экспериментальным данным были определены опытные значения общего коэффициента масса передачи [4]:

![]() (3)

(3)

где, Gв — количество диэтиленгликоля, стекающего с тарелки, кг/час;

Fг — рабочая поверхность тарелки, м2.

В данном случае, в связи с невозможностью экспериментально определить фактическую поверхность раздела фаз, коэффициент массопередачи был отнесен к рабочей поверхности тарелки, как это делает целый ряд отечественных и зарубежных экспериментаторов. Такой подход, на наш взгляд, наиболее приемлемый, так как для тарелок одного и того же типа при любом установившемся режиме фактическая поверхность раздела фаз, безусловно, должна быть пропорциональна рабочей поверхности тарелки, а для разнотипных тарелок общий коэффициент массопередачи, отнесенный к рабочей поверхности тарелки, будет характеризовать эффективность их работы.

Литература:

- Жданова В. А., Халиф А. Л. Осушка природных и попутных газов. М.: Гостоптехиздат, 2013.

- Рамм В. М. Абсорбция газов. М.: Химия, 2011 г.

- Касаткин А. Г., Плановский А. Н. Химическая промышленность. № 3, 2009.

- Гудков С. Ф. Газовая промышленность. № 10, 2012.