Дозирование сыпучих материалов является важным этапом цепочки технологических операций. Обычно дозирование осуществляется перед поступлением материала в дробилку для его измельчения. Параллельно с материалом для отделения примесей во входной канал дробилки добавляют воду и флотореагент. Правильное протекание процесса флотации возможно при определенном соотношении между расходами: материала, воды, флотореагента. Данная задача может быть решена при помощи автоматизации процесса дозирования сыпучего материала.

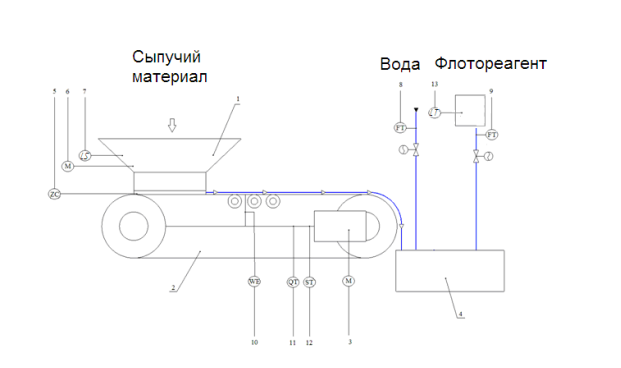

Функциональная схема процесса представлена на рисунке:

Рис. 1. Технологическая схема дозатора: 1-приемный бункер; 2- ленточный конвейер (дозатор); 3-мотор-редуктор с асинхронным двигателем для вращения ролика ленты; 4 — приемный бункер дробилки; 5- концевые выключатели для контроля схода ленты (справа и слева); 6- вибрационный привод бункера; 7- датчик уровня материала; 8 — датчик расхода воды; 9 — датчик расхода флотореагента; 10 — датчик веса; 11 — датчик оборотов ленты; 12 — датчик скорости вала (энкодер); 13- ультразвуковой датчик уровня флотореагента

Технологическая схема, представленная на рисунке 1, состоит из приемного бункера, с помощью которого происходит подача сыпучего материала на ленточный конвейер [1, с. 254]. Лента приводится в движение мотор-редуктором. Дозатор состоит из весового транспортера с бортами, кожухами, подвесками для контрольных весов, формирующей воронкой, датчиков и электрооборудования. Материал, пройдя по ленте, поступает в приемный бункер дробилки. Параллельно с материалом в приемный бункер дробилки также подается вода и флотореагент. Соотношение их расходов должно поддерживаться строго определенным и зависит от заданной производительности дозатора по материалу. Вода и флотореагент служат для отделения примесей сыпучего материала в процессе его измельчения на последующем этапе [2, с. 25].

Проведен анализ технологического процесса и выбраны средства автоматизации. В качестве электропривода ленты предлагается применить частотно-регулируемый ВЕСПЕР EI-7011-001H электропривод с управлением по U/ƒ — характеристике. Частотное регулирование обеспечивает высокое качество управления скоростью асинхронного двигателя.

Датчик уровня материала предназначен для выдачи сигнала о наличии материала в формирующей воронке. В зависимости от исполнения дозатора может быть применен емкостной датчик ДКЕ. Емкостные датчики контролируют наличие, отсутствие, а также уровень сыпучих материалов в резервуаре.

Вибрационный электропривод OLIMVE60/3 бункера необходим для того, чтобы материал, поступающий на ленту, не застревал в бункере [4, с. 128]. Концевые выключатели ВСКЛ для контроля схода ленты предназначены для сигнализации смещения ленты относительно продольной оси дозатора.

Тензодатчик веса T2-0.1-C3 используется для измерения веса материала, находящегося на весоизмерительном участке ленты. Датчик оборотов ДО-01 ленты служит для определения количества полных оборотов ленты. Датчик скорости Siemens1XP8001-1 необходим для измерения скорости вращения быстроходного вала редуктора. Расходомер предназначен для измерения расхода воды или флотореагента.

Поплавковый датчик уровня ОВЕН ПДУ-И.250 служит для контроля уровня флотореагента в емкости. Выбраны также микродозатор флотореагента Дарконт ООМ004 и регулируемый клапан с электроприводом ВАРИПАК 8013 и расходомер Метран-350-SFAдля регулирования расхода воды [3, с. 87].

В качестве управляющего контроллера предложено использовать ОВЕН ПЛК 110-220-32-К с модулями аналогового ввода МУ-110И-8И и аналогового вывода МВ-110-224.8А. Для обеспечения человеко-машинного интерфейса выбрана операторская панель ОВЕН СП-270. Взаимодействие контроллера с панелью и модулями ввода-вывода осуществляется по интерфейсу RS-485.

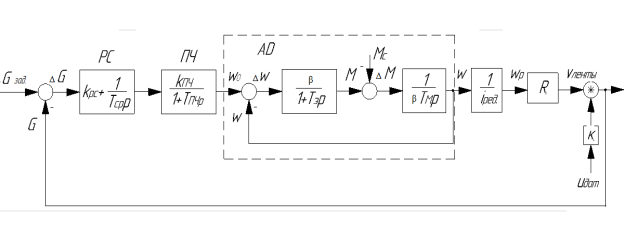

Рассчитан автоматический регулятор производительности материала. Оценка эффективности его работы возможна с помощью компьютерного моделирования дозатора, как объекта управления. Структурная схема системы управления дозатором с частотным электроприводом выглядит следующим образом:

Рис. 2. Структурная схема системы управления: Gзад.- заданная производительность, Kpc- пропорциональная составляющая регулятора, Tcp- интегральная составляющая регулятора, Kпч- передаточный коэффициент преобразователя частоты, Tпч- постоянная времени цепи управления преобразователя частоты, w- угловая скорость, β- модуль жесткости, Тэ- электромагнитная постоянная времни, Тм- электромеханическая постоянная времени, iред.- передаточное число редуктора, R- радиус роликов, K- вес материала с датчика

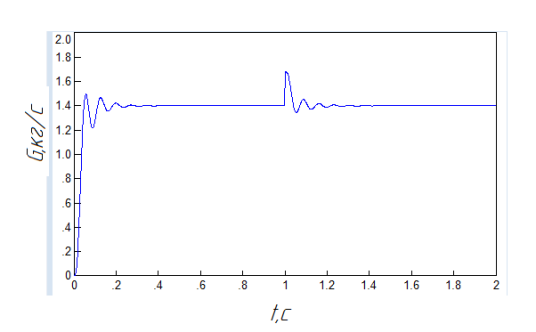

Коэффициенты передаточной функции АД рассчитаны по паспортным данным двигателя. Для моделирования выбран ПИ-регулятор по рекомендациям структур регуляторов для частотных электроприводов [5, с. 224]. При моделировании системы на вход ПЧ был подан сигнал задания Gзад=5т/ч (1,4 кг/с). Статический момент Мспринят равным 0,5Мном = 1,3 Н.м. На вход К подавался имитационный сигнал с датчика веса равный 100 кг.м. На рисунке 3 представлен график переходного процесса. Из рис.3 видно, что после выхода на установившуюся скорость вращения (через 0,4 сек от начала) производительность становится постоянной. Далее в момент времени t=1 сек сымитировано увеличение веса материала на ленте путем скачкообразного изменения сигнала Kсо 100 кг/с до 120 кг/с. В результате из рис.3 видно, что регулятор автоматически изменяя скорость вращения двигателя выровнял производительность G к заданном значению 1,4 кг/с. Время переходного процесса составило 0,4 сек, перерегулирование — 12 %, что является допустимым по регламенту.

Рис. 3. График системы управления технологическим процессом

В данной статье рассмотрена задача автоматизации технологического процесса дозирования сыпучего материала с учетом расхода воды и флотореагента. Проведен выбор средств автоматизации. Составлена структурная схема и выполнено моделирование весового дозатора в программе компьютерного моделирования. Результаты моделирования показали, что при возмущающих воздействиях со стороны датчика веса в диапазоне ±20 %, производительность автоматически поддерживается регулятором с временем переходного процесса 0,4 сек и перерегулированием 12 % . Это свидетельствует о том, разработанный алгоритм управления может быть применен в системе управления дозатором.

Литература:

- Белов, М.П. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов/ М.П. Белов, В.Л. Новиков, Л.Н. Рассудов.- М.: Издательский центр «Академия»,2007.-576с.

- Ерофеева, Е.В. Проектирование автоматизированных систем: методические указания к выполнению самостоятельной работы для студентов специальности «Автоматизация технологических процессов и производств»/ Е.В. Ерофеева, Б.А. Головушкин. — М.: Иваново, 2008.– 39 с.

- Шандаров, Б.В. Технические средства автоматизации / Б.В. Шандаров, А.Д.Чудаков. — М.:Издательский центр «Академия», 2007.-241с.

- Щербина, Ю.В. Технические средства автоматизации и управления / Ю.В. Щербина. — М.: МГУП, 2002.-448с.

- Терехов, В.М. Системы управления электроприводом / В.М. Терехов, О.И. Осипов. — М.: Академия, 2005. — 304 с.