Вданной статье описана технология производство полукопченой колбасы из мяса птицы с применением коллагенового геля. Описаны свойства мяса птицы и говядины. Изложены результаты исследований полученного продукта, проведен сравнительный анализ.

В республике производство мяса традиционно считалось одним из основных и приоритетных направлений в сельском хозяйстве. За последние два года количество птицефабрик в Республике Казахстан выросло с 40 до 56-ти, продолжается строительство 6-ти новых.

Развитие современной индустрии продуктов питания одна из актуальных задач каждого государства, которая осуществляется путем обеспечения населения высококачественными полноценными продуктами. Особое место занимает производство мяса птицы, которое с экономической точки зрения более выгодно, чем других видов мяса [1].

Фаворит среди прочих видов мяса птицы — курятина. По мнению ученых, она обеспечивает полноценный баланс белка в организме и является незаменимым материалом для роста и жизнедеятельности. Куриное мясо содержит больше белков, чем любой другой вид мяса, и при этом содержание жиров в нем не превышает 10 % [2].

Количество выпускаемых колбасных изделий из мяса птицы невелико, что можно объяснить трудоемкостью их производства. Ассортимент состоит из вареных и полукопченых колбас различных видов и сортов. Например, изготавливают колбасы: высший сорт — куриная любительская, куриная детская; первый сорт — куриная, гусиная вареная. Из полукопченых распространение имеет туристская (высший сорт), утиная и куриная (первый сорт) [3].

Применяемый коллагеновый гель готовился из ног птицы и путовых суставов крупного рогатого скота, путем длительной варки в течение 120 мин предварительно измельченного сырья (ноги птицы) на волчке до размера 2–3 мм и смешивании с холодной водой (1:2). После варки идет выдержка с течение 105 минут, затем фильтрация.

Ноги птицы богаты соединительной тканью, которая насыщена жиром. Коллагеновые пучки и волокна расположены в эпителии ткани.

Приготовленный коллагеновый гель добавляют в фарш основными компонентами которого являются, мясо бройлеров механической обвалки и говядина жилованная 1-го сорта.

Таблица 1

Химический состав основного сырья

|

Вид мяса |

Белки |

Жиры |

Вода |

|

Говядина жилованная 1-го сорта |

19,4 |

3,2 |

76,6 |

|

Мясо бройлеров механической обвалки |

13,2 |

14,4 |

65 |

По вкусовым и технологическим свойствам говядина и свинина являются лучшим сырьем для изготовления мясных продуктов. Структурные белки мышечной ткани — актин, миозин и актомиозин — прекрасно связывают воду и жир, образуя в растворе разветвленную структуру, которая во время нагревания переходит в квазитвердое состояние, консистенция продукта становится прочной, упругой, эластичной и вместе с тем нежной [4].

Содержание мышечной ткани в тушках кур, цыплят, цыплят-бройлеров составляет 44–47 % от массы тушки, содержание кожи с подкожным жиром- от 12до 19,5 %.

Выход бескостной съедобной массы (мышечная ткань, кожа, жир) из тушек сухопутной птицы составил от 58,9 до 69,7 %.

В производстве продуктов из птицы используют: говядину I и II категорий по ГОСТ 779.

Содержание минеральных веществ в говядине и мясе птицы примерно одинаковое. Пищевая ценность говядины и мяса птицы (при сопоставимой упитанности животных и птицы) также несильно различается [4].

Белковые вещества мышечной ткани птицы характеризуются сложным составом, который сформировался в зависимости от функций той или иной группы мышц [5].

Ниже идет описание технологии производства полукопченой колбасы из мяса птицы с применением коллагенового геля, разработанная на кафедре «Технология пищевых продуктов и изделий легкой промышленности» ГУ имени Шакарима г. Семей

Для производства полукопченых колбас используют только качественное мясное сырье полученное от здоровых животных. Данный продукт вырабатывается из говядины жилованной 1 сорта и мяса птицы механической обвалки.

Нежирное мясное сырье измельчают на волчке с диаметром отверстий решетки 2–3 мм.

Измельченное мясное сырье отправляют на посол с использованием поваренной соли и нитрита натрия согласно технологической инструкции. Посоленное мясо выдерживают в течении 18–48 часов при температуре +2…+40С.

Свежий чеснок измельчают на волчке с диаметром отверстий решетки 2–3 мм.

Все нежирное мясное сырье загружают в фарше мешалку, добавляют специи и пряности, коптильный ароматизатор АРОМАРОС-М и перемешивают в течении 2–3 минут, потом вносят коллагеновый гель и перемешивают 5–10 минут до получения равномерно перемешанного вязкого фарша.

Следующей операцией является наполнение оболочек фаршем, при набивке полукопченых колбас применяют как натуральные так и искусственные колбасные оболочки. Для данного вида колбас рекомендуется использовать роторный вакуумный шприц, для получения качественного готового продукта с красивым рисунком и отсутствием воздушных пор в колбасе.

Наполненные фаршем оболочки клипсуют, перевязывают шпагатом и навешивают на рамы.

Рамы с колбасой направляются на осадку которая длится 2–4 часа при температуре окружающего воздуха +8 …. +10 °С.

После осадки рамы загружают в универсальную термокамеру. И подвергают обжарке в течении 60 минут при температуре +80... +100 °С. Обжарка необходима для подсушивания поверхности батона и для покраснения поверхности.

После обжарки включается режим варки в течении 40–60 минут при температуре +80 … +85 С температура внутри батона в 68° указывает на готовность колбасы.

На следующем этапе колбасу охлаждают в течении 2–3 часов, затем коптят в течении 12 часов при температуре +35 … +50 °С.

После копчения колбасу охлаждают до температуры в центре батона +2 … +14 °С и направляют на сушку в сушильных камерах с температурой не выше +12 °С и относительной влажности не более 75 % в течении 2 -3 суток. Сушку ведут до достижению полукопченой колбасой регламентируемой влажности (приблизительно 40–45 %).

Хранение полукопченой составляет порядка 10 суток при температуре +4 … +8 °С.

Полученный продукт исследовали, на определение аминокислотного состава, в ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности» Научно-образовательный центр, научно-исследовательская лаборатория. Результаты исследований показаны в таблице 2.

Таблица 2

Определение аминокислотного состава

|

№ |

Наименование образца |

Определяемый параметр |

Ед. Изм. |

Результат испытаний |

НД на метод испытания |

|

1 |

Образец колбасы |

Аланин |

% |

1,45 |

М 04–38–2009 (ФР.1.31.2010.07015) |

|

Аргинин |

% |

1,28 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Валин |

% |

1,53 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Гистидин |

% |

0,27 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Глицин |

% |

1,65 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Лизин |

% |

0,83 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Массовая доля аспарагина и аспарагиновой кислоты (суммарно) |

% |

1,76 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Массовая доля глутамина и глутаминовой кислоты (суммарно) |

% |

2,78 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Массовая доля лейцина и изолейцина (суммарно) |

% |

2,83 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Массовая доля триптофана |

% |

0,15 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Метионин |

% |

0,40 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Пролин |

% |

1,74 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Серин |

% |

1,72 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Тирозн |

% |

0,63 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Треонин |

% |

1,22 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Фенилаланин |

% |

0,95 |

М 04–38–2009 (ФР.1.31.2010.07015) |

||

|

Цистин |

% |

0,33 |

М 04–38–2009 (ФР.1.31.2010.07015) |

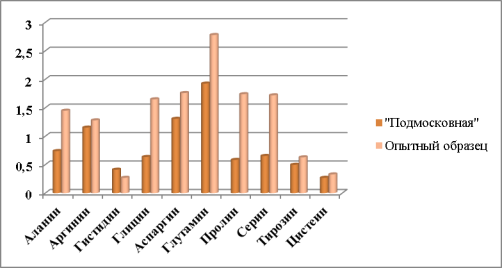

Было проведено сравнение аминокислотного состава колбасы полукопченой из мяса птицы с применением коллагенового геля и колбасой из мяса птицы «Подмосковная». Результаты сравнительного анализа представлены на рис.1 и рис.2.

Рис. 1. Содержание незаменимых аминокислот в опытном и контрольном образцах

Рис. 2. Содержание заменимых аминокислот в опытном и контрольном образцах

По результатам полученных данных можно сделать вывод, что опытный образец обладает более высокой биологической и пищевой ценностью в сравнении с контрольным образцом.

Литература:

- Гоноцкий В. А. Научное обоснование, разработка и реализация технологии продуктов из мяса птицы. — Автореферат диссертации. — М.: ГУ «Всероссийский научно-исследовательский институт птицеперерабатывающей промышленности (ГУ ВНИИПП)», 2008.

- Амирханов К. Ж., Асенова Б. К., Нургазезова А. Н. и др. Современное состояние и перспективы развития производства мясных продуктов функционального назначения. — Монография. — Алматы:, 2013. — 127 с.

- Зеленов Г. Н., Наумова В. В. Переработка мяса птицы. — Учебное пособие. — Ульяновск: УГСХА, 2008. — 72 с.

- Гущин В. В., Кулишев Б. В., Маковеев И. И., Митрофанов Н. С. Технология полуфабрикатов из мяса птицы. — М.: Колос, 2002. — 200 с.

- Дубровская, В. И. Разработка технологии сыровяленых колбас из мяса птицы с использованием стартовой бактериальной культуры — Москва — 2006. — C.32 //. URL:https://dvs.rsl.ru/semgu/Vrr/SelectedDocs?docid= %2Frsl01003000000 %2Frsl01003289000 %2Frsl01003289183 %2Frsl01003289183.pdf (дата обращения 21.12.2015).