Приведены результаты исследования серии образцов пористого кремния в зависимости от плотности тока анодирования. Представлены изображения РЭМ.

Ключевые слова: пористый кремний, макропористый кремний, получение пористого кремния, электрохимическая ячейка.

Пористый кремний (ПК) — это материал, который обладает большой способностью к сорбции, что обусловлено его большой удельной поверхностью. По этой причине, исследование способности осаждения на ПК различных материалов представляет огромный интерес, как для медицины, так и для нанотехнологий в целом [1–4].

Управляя технологическими параметрами получения пористого кремния, можно контролировать его свойства: геометрические характеристики, удельную площадь поверхности, состав поверхности и др. В работе [1] было показано, что в зависимости от плотности тока анодирования изменяется состав функциональных групп на поверхности. В [2] показано, что изменения морфологии в зависимости от материала с различной пористостью. В работах [5–9] методами ИК-спектроскопии и XANES было показано, что в зависимости от типа проводимости исходного материала — кремния, а также технологических условий формирования ПК, существенно зависит не только его морфология, но и состав поверхности, а также состав ПК по глубине слоя. Кроме того, возможно получение многослойного пористого кремния в зависимости от этапов электрохимической обработки и условий каждого этапа [4, 10–12].

При электрохимическом осаждении различных веществ важным параметром является электродный потенциал подложки, потенциалы осаждения для выбранной изучаемой системы, характеристики двойного электрического слоя изучаемого электрода. Очевидно, что при существенном различии в морфологии поверхности ПК (и, как минимум, его реальной площади поверхности), размерах пор, форме каналов пор (колоннообразный, разветвленный и др.), составе поверхности, характеристики таких электродов ПК будут различными. А, значит, можно ожидать, что при электрохимическом осаждении одного и того же вещества из раствора выбранной концентрации необходимы различные условия осаждения (потенциал осаждения, плотность тока и т. п.). Таким образом, целью данной работы было исследование морфологии и текстуры слоев пористого кремния, полученного в различных условиях, а также исследование таких образцов метод циклической вольтамперометрии.

В качестве исходного материала использовались подложки монокристаллического кремния марки КЭФ с удельным сопротивлением 4,5 Ом*см и с кристаллографической ориентацией (100). В данной работе была получена серия образцов ПК в зависимости от плотности тока анодирования (2; 5; 15; 30; 50; 80 мА/см2).

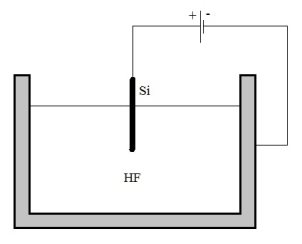

Получение пористого кремния проводили методом электрохимического анодного растворения в специальной электрохимической ячейке (Рис. 1) [13]. Предварительно подложки подвергались обработке в легкоиспаряющихся жидкостях (ацетон и спирт) и очистке в ультразвуковой ванне в течение 15 минут. Травление происходило в гальваностатическом режиме в растворе плавиковой кислоты с изопропиловым спиртом и дистиллированной водой в течение 10 минут.

Рис. 1. Ячейка для электрохимического травления кремния

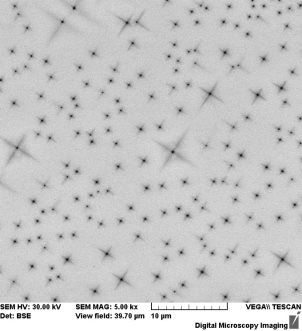

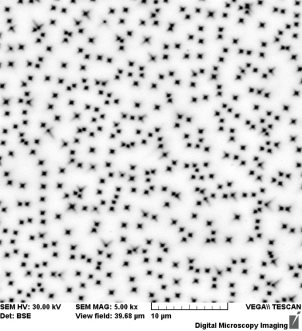

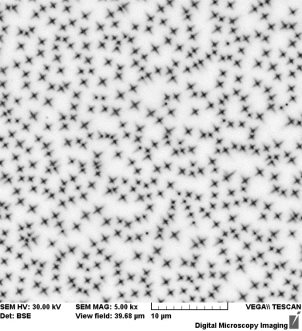

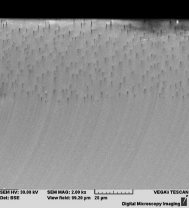

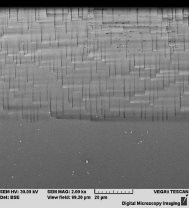

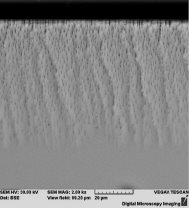

Морфология и текстура пористого слоя исследовалась по изображениям поверхности и сколов, полученным методом растровой электронной микроскопии при помощи микроскопа Tescan VEGA II LMU во вторичных электронах. Как видно из рис. 2 и 3, в выбранных технологических условиях формируется макропористый кремний. Форма выходов пор на поверхность характеризуется симметрией четвертого порядка, что соответствует кристаллографической ориентации исходной Si пластины — (100), при этом травление каналов пор происходит в кристаллографическом направлении <100> — направлении, в котором растворение идет наиболее быстро. При этом обнаружено, что при увеличении плотности тока анодирования в серии наблюдается увеличение концентрации выходов пор на единицу поверхности: при плотности тока 2 мА/см2 — 1,5×107 см–2, а при 30 мА/см2 уже 3,8×107 см–2.

| а | б |

| в |

Рис. 2. Поверхность образцов в зависимости от плотности тока (2; 30; 80) мА/см2 соответственно

| а | б | в |

Рис. 3. Вид сколов слоев por-Si в зависимости от плотности тока (2; 5; 50) мА/см2 соответственно по данным РЭМ

Кроме того, наблюдается увеличение диаметра пор при возрастании плотности тока анодирования при довольно узком распределении пор по размерам, а также увеличивается толщина пористого слоя. При плотности тока 2 мА/см2 глубина пор — 40 µm, при 5 мА/см2 — 55 µm, а при 50 мА/см2 — 65 µm. При плотности тока 2 мА/см2 диаметр пор — 0,5 µm, при 50 мА/см2 — 1 µm (рисунки — 2,3).

Таким образом, были получена серия образцов пористого кремния, в зависимости от плотности тока анодирования (2; 5; 15; 30; 50; 80 мА/см2).

Эксперименты выполнялись в рамках магистерской диссертации в соответствии с планом госзадания Минобрнауки РФ № 16.2112.2014/К (проектная часть) по теме «Получение и исследование пористых систем, функционализированных наноматериалами, применений в фотонике, сенсорике и медицине».

Считаю свои долгом поблагодарить научного руководителя доцента Спивак Юлию Михайловну.

Литература:

- Yu. M. Spivak, S. V. Mjakin, V. A. Moshnikov, M. F. Panov, A. O. Belorus and A. A. Bobkov. Surface Functionality Features of Porous Silicon Prepared and Treated in Different Conditions // J. of Nanomaterials, 2016. Vol. 2016, Spec. is. “Advances in Nanoporous Materials".

- Properties of porous silicon. Edited by Canham L.- Malvern: DERA, 1997.- 400p.

- В. А. Мошников, Ю. М. Спивак, А. С. Леньшин, Глава 4. «Пористый кремний и его применение в биомедицине»// Исследование, технология и использование нанопористых носителей лекарств в медицине. Под общ. ред. акад. РАН В. Я. Шевченко, акад. РАН О. И. Киселева, В. Н. Соколова. СПб.: Химиздат. 2015. С. 368.

- Мошников В. А., Спивак Ю. М. «Электрохимические методы получения пористых материалов для топливных элементов» // Глава в монографии: Основы водородной энергетики / Под ред. В. А. Мошникова и Е. И. Терукова. 2-е изд. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2011. 288с.

- Спивак Ю. М. Наноструктурированные материалы. Особенности получения и диагностики // Известия высших учебных заведений России. Радиоэлектроника. 2013. Т. 6. С. 54–64.

- A. S. Lenshin, V. M. Kashkarov, Yu. M. Spivak, V. A. Moshnikov. Investigations of nanoreactors on the basis of p-type porous silicon: Electron structure and phase composition// Materials Chemistry and Physics, Volume 135, Issues 2–3, 15 August 2012, Pages 293–297.

- Леньшин А. С., Кашкаров В.М, Спивак Ю. М., Мошников В. А. Исследование электронного строения и фазового состава пористого кремния// ФХС, 2012, т. 38, вып. 3, с.383–392.

- Спивак Ю. М., Соколова Е. Н., Петенко О. С., Травкин П. Г. Определение параметров пористой структуры в por-Si и por-Al2O3 путем компьютерной обработки данных растровой и атомно-силовой микроскопии // Молодой ученый, № 5 (40), 2012, с. 1–4.

- Леньшин А. С., Кашкаров В. М., Середин П. В., Спивак Ю. М., Мошников В. А. Исследование электронного строения и химического состава пористого кремния, полученного на подложках n- и p-типа, методами XANES и ИК спектроскопии // ФТП, 2011, т. 45, вып. 9, с. 1229–1234.

- Исследование закономерностей формирования структуры пористого кремния при многостадийных режимах электрохимического травления / П. Г. Травкин, Н. В. Воронцова, С. А. Высоцкий и др. // Изв. СПбГЭТУ «ЛЭТИ». 2011. Вып. 4. С. 3–9.

- Starkov V., Gavrilin E. Gradient-porous structure of silicon // Phys. Stat. Sol. (C) 4, № 6, 2007, PP. 2026–2028.

- Старков В. В., Редькин А. Н., Дубонос С. В. Нановолокнистый углерод в градиентно-пористой структуре кремния // Письма в ЖТФ, 2006,Т. 32, вып. 2, с. 67–71.

- Пат. РФ № 122385 U1 / П. Г. Травкин, Е. Н. Соколова, Ю. М. Спивак, В. А. Мошников; Электрохимическая ячейка для получения пористых анодных оксидов металлов и полупроводников; Опубл. 27.11.2012 Бюл. № 33. МПК C25D11/00 (2006.01), C25D19/00 (2006.01). Решение о выдаче патента от 01.08.12 по заявке на полезную модель № 2012122692, Роспатент.

- Электроаналитические методы: Теория и практика / А. М. Бонд, Д. Инцельт, Х. Калерт и др.; Ред. Ф. Шольц; Пер. с англ. под ред. В. Н. Майстренко. — Москва: Бином. Лаборатория знаний, 2006. — 326 с.

- Лукомский Ю. Я., Гамбург Ю. Д. Физико-химические основы электрохимии. М.: Интеллект, 2008. — 423С