Обоснование основных параметров измельчителя комбинированного плуга

Темиров Исроил Гуломович, кандидат технических наук, доцент

Каршинский инженерно-экономический институт (Узбекистан)

Известно [1], что преимуществом прямолинейных ножей являются простота их изготовления, монтажа на диске и заточки, а также регулирования зазора между лезвием и кромкой противорежущей пластины. Поэтому на комбинированном двухъярусном плуге [2] для измельчения стеблей хлопчатника установлен плосковращательный дисковый режущий аппарат с прямолинейным лезвием.

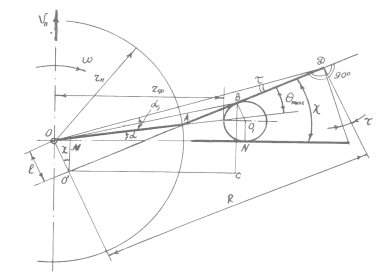

Основные параметры плосковращательного аппарата (рис. 1) — радиус R, длина I. и угол θ установки ножа (угол отклонения ножа от радиали).

Радиус R и длину L ножа определяем с учетом расположения стеблей по ширине рядка и отклонения оси измельчителя при движении пахотного агрегата по полю.

Минимальный радиус плосковращательного дискового аппарата (см. рис. 1) должен быть равен

![]()

![]()

где ![]() - радиус фланца ножа; δδс — среднеарифметическое отклонение нижней и верхней части стебля от оси рядка; δв — внутреннее отклонение оси измельчителя от линии рядка в процессе работы пахотного агрегата.

- радиус фланца ножа; δδс — среднеарифметическое отклонение нижней и верхней части стебля от оси рядка; δв — внутреннее отклонение оси измельчителя от линии рядка в процессе работы пахотного агрегата.

Каждый нож 1 крепится к фланцу 2, диаметр dф которого определяется с учетом возможности крепления ножа к нему. Максимальный диаметр фланца нами принят равным 140мм. Тогда rф = 70 мм. По нашим исследованиям, среднеарифметическое отклонение δ нижней части стебля от оси рядка на полях с междурядьем Вм= 60 см составляет 32 мм.

Отклонение оси измельчителя δв от линии рядка при правильной установке и точности управления трактора равно среднеквадратическому отклонению ширины захвата плуга σв. По нашим данным, σв = 44мм, тогда и δв = 44 мм.

Среднеарифметическое отклонение верхней части стебля от оси рядка δс составляет 80 мм. Следовательно, Rmin = 226 мм.

Максимальный радиус должен быть Rmax < Вм/2, т. е. Rmax< 300 мм при обработке полей с междурядьем 60 см. В противном случае ножи соседних измельчителей будут задевать друг друга при вращении. Кроме того, с увеличением радиуса возрастают затраты энергии на привод измельчителя и ухудшается балансировка ножевого барабана.

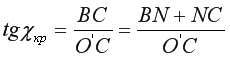

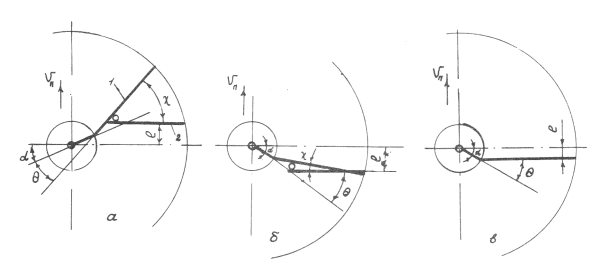

Возможны три случая взаимного расположения оси вращения ножа и противорежущей пластины.

При I > 0 (рис. 2,а), т. е. когда линия противорежущей пластины расположена впереди оси вращения, угол защемления равен![]() .

. ![]() Увеличение смещения противореза l приводит к росту угла χ, в результате чего ухудшаются условия резания.

Увеличение смещения противореза l приводит к росту угла χ, в результате чего ухудшаются условия резания.

При I < 0 (рис. 2,б), т. е. когда линия противорежущей пластины расположена сзади оси вращения, угол защемления равен ![]() .

.

При ![]() и

и ![]() угол защемления равен нулю (рис. 2,в). При дальнейшем увеличении смещения l угол защемления принимает отрицательное значение, т. е. раствор между ножом и противорезом обращен в сторону оси вращения. При этом стебли будут отталкиваться в сторону оси вращения ножа и останутся несрезанными.

угол защемления равен нулю (рис. 2,в). При дальнейшем увеличении смещения l угол защемления принимает отрицательное значение, т. е. раствор между ножом и противорезом обращен в сторону оси вращения. При этом стебли будут отталкиваться в сторону оси вращения ножа и останутся несрезанными.

На основании изложенного можно считать рациональным случай, когда ![]() .

.

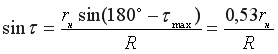

Угол наклона ножа θ от радиали диска влияет на величину коэффициента скольжения ξ и на защемление стеблей при их резании.

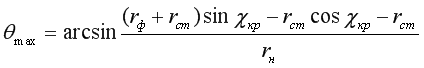

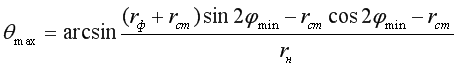

Так как ![]() , очевидно, что угол защемления имеет наибольшее значение в начале соприкосновения лезвия ножа со стеблем (рис. 3). При этом на величину угла защемления влияют угол ξ и диаметр стебля dс. Когда стебель находится на наиболее близком расстоянии от оси вращения ножа, принимаем угол защемления критическим, т. е.

, очевидно, что угол защемления имеет наибольшее значение в начале соприкосновения лезвия ножа со стеблем (рис. 3). При этом на величину угла защемления влияют угол ξ и диаметр стебля dс. Когда стебель находится на наиболее близком расстоянии от оси вращения ножа, принимаем угол защемления критическим, т. е. ![]() , где

, где ![]() - угол трения стебля о нож и противорез. Из треугольника

- угол трения стебля о нож и противорез. Из треугольника ![]() (см. рис.3) имеем:

(см. рис.3) имеем:

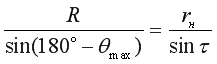

![]()

![]()

где ![]() - максимальный радиус стебля;

- максимальный радиус стебля; ![]() — радиус крепления ножа.

— радиус крепления ножа.

После соответствующих преобразований получим:

Или

Рис. 1. Схема для определения диаметра ножа

Рис. 2. Расположение противорежущей пластины при l > 0 (а), l= 0 (б), l < 0 (в)

При ![]() мм,

мм, ![]() мм,

мм, ![]() мм и

мм и ![]() максимальный угол установки ножа

максимальный угол установки ножа ![]() .

.

Из треугольника ОАД (см. рис. 3) находим

Рис. 3. К определению угла наклона ножа к радиали

откуда

При ![]() ,

, ![]() ,

,![]() ммугол

ммугол ![]() равен 7...5º.

равен 7...5º.

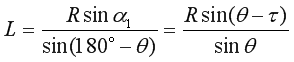

Длину ножа L определим из треугольника ОАД:

Длина ножа L при ![]() мм составляет 157…209 мм.

мм составляет 157…209 мм.

Полученные уравнения позволяют определить оптимальные значения радиуса R, длины L и угла θ установки ножа в зависимости от расположения стеблей по ширине рядка, а также от устойчивости работы пахотного агрегата.

Литература:

- Резник Н. Е. Теория резания лезвием и основы расчета режущих аппаратов. — М. Машиностроение, 1975.

- А.с. № 15865.42. Плуг /Маматов Ф. М. и др.- Опубл. в Б. И., 1990, № 31.