В статье, кроме основных параметров процесса резания, обсуждается взаимовлияние микрозубцов лезвия режущего инструмента с разрезаемым материалом, механизм разделения на части, а также дается информация о возможности совершенствования процесса резания принимая во внимание явления происходящего в процессе вышеуказанных действий.

Ключевые слова: режущий инструмент, макро и микрогеометрические параметры режущего инструмента, лезвия, микрозубец, рабочая высота зубца, режими резания, износь, стойкость, шлифования, заточка, предел прочности, устойчивость, затраты энергии, производительность труда.

Information about the main parameters of cutting process, interaction og microteeth of the edge of cutting tool with the material being cut, mechanism of dividing into parts, and information about possibility of perfecting of cutting process is given in the article.

Key words: cutting tool, micro and macrogeometrical parameters of cutting tooledge, microtooth, working height of the tooth, cutting regime, stability, polishing, sharpening, line of firmness, advantage, labor productivity.

Резание пищевых материалов изучается, главным образом, с позиций установления эмпирических зависимостей параметров процесса (производительность, затраты энергии, количество отходов и др.) от факторов, обусловленных видом разрезаемого материала, режимом обработки и режущим инструментом. Такое направление исследований имеет важное значение, так как позволяет в пределах исследуемой области факторного пространства объективнее подходить к вопросам выбора рациональная режимов резания, характеристик существующего режущего инструмента, а также конструктивных параметров резальных машин. Однако имеющихся эмпирические зависимости не всегда дают удовлетворительное решение в плане радикального совершенствования процесса резания, не раскрывая в достаточной степени особенности взаимодействия лезвия с разрезаемым материалом, механизм разрушения и сопутствующие ему явления.

При скользящем резании микрозубцы лезвия — основной элемент, сопутствующий образованию новых поверхностей [1,2]. Расположение микрозубцов на лезвия, их форма предопределяют режущие и стойкостные свойства ножей и зависят в первую очередь от марки стали, её микроструктуры, режимов заточки, характеристик абразивного инструмента и др. [2,3,4]. В общем виде профилограмма лезвия, снятая в продольном направлении, может рассматриваться как реализация стационарной случайной функции [5].

В методическом плане наиболее эффективно исследование физической сущности процесса скользящего резания путем моделирования его взаимодействием единичного микрозубца с разрезаемым материалом в виде сплошной среды, наделанной упругопластическими свойствами.

В качестве основных параметров, характеризующих угловые и линейные размеры единичного микрозубца конической формы со сферической вершиной, можно принять: угол при вершине 2ε, радиус округления ρ, диаметр окружности dh, в сечении расположенного на рабочий высоте h микрозубца:

![]() при h

при h![]()

![]() при h>(ρ — ρsinε)

при h>(ρ — ρsinε)

Рабочая высота микрозубца зависит от кинематики скользящего резания и определяет контактную зону в виде выпуклой криволинейной поверхности конической формы [6].

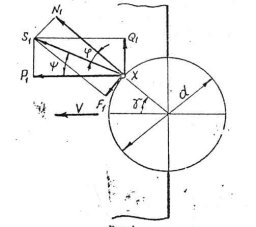

Для прощения анализа заменим пространственное силовое взаимодействие микрозубцы и материала на плоское. Выделим в материале элемент, прилегающий к поверхности микрозубца в точке Х (рис.1). На данный элемент материала микрозубец взаимодействует в нормальном и тангенциальном направлениях.

Рис 1. Силовая схема взаимодействия микрозубца с полуфабрикатом (в горизонтальной плоскости)

Величина нормальной силы N1 при прочих равных условиях зависит от направления резания. При этом сила трения F1 зависит от величины N1и коэффициента трения:

![]() (1)

(1)

Силы F1и N1 дают равнодействующую S1. Эта сила и выражает воздействие микрозубца на элемент материала в точке X. Она образует некоторый угол φ с вектором N1, причем tgφ=ƒ. Кроме этого, вектор S1 образует угол с направлением скольжения лезвия. Этот угол назван углом φ действия [7] и если ƒ не зависит от N1, то определяет угол между направлением воздействия рабочей зоны микрозубца на материал и направлением скольжения.

Из условия равновесия сил в точке Х имеем:

![]() (2)

(2)

![]() (3)

(3)

где N1, F1 — соответственно нормальная и касательная реактивные силы воздействия материала на микрозубец в точке Х;

P1 — сила воздействия микрозубца на материал в точке Х в направления резания;

Q1 — сила бокового сжатия материала в точке Х, действующая нормально к направления скольжения;

γ — текущий угол для верхнего контура микрозубца.

После подстановки (1) в (2) и преобразований получаем формулу для определения угла действия:

![]()

Если tg γ =ƒ, угол ψ становится равным 0. Это значит, что сила Q1также равна 0. Если tgγ<ƒ, то угол ψ меняет знак на отрицательный. Физически это означает, что сила Q1стала тормозить элемент материала в точке Х, который, уплотняясь, начинает двигаться вместе с микрозубцом в направлении скольжения контртела. И. В. Крагельский [8] назвал граничным условием перехода упругопластического контакта к микрорезанию.

Назовем участок, на котором происходит самоторможение материала, зоной микрорезания. Указанная зона будет располагаться в центральной части микрозубца между двумя симметрично расположенными граничными точками, в которых угол γ=arctgƒ. Ширина зоны микрорезания при этом равна длине хорды, соответствующей центральному углу 2γ, т. е.

l = dh sinγ = dh sin arctgƒ. (4)

Если принять ƒ=0,3, то получим l=0,3dh. Свыше этой ширины материал будет упругопластически оттесняться в обе стороны за пределы контура микрозубца.

При движении микрозубца гипотетический стержень материала сечением l×h будет подвергаться сжатию до тех пор, пока напряжение в нем не превысит предел прочности на сжатие. При том, как известно [9,10] разрушение происходит по линиям сдвига (скольжения), которые нормальны к направлению сжимающих нагрузок.

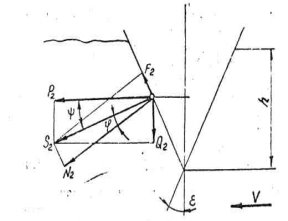

Рассмотрим систему сил (рис. 2), воздействующих на материал в вертикальной плоскости. Для упрощения анализа заменим криволинейную поверхность микрозубца в зоне микрорезания на плоскую. При перемещении микрозубца направлении V его рабочая поверхность воздействует на материал с силами Р2 и Q2. При контакте возникают соответственно нормальная сила реакции N2 и сила трения F2.

Рис 2. Силовая схема взаимодействия микрозубца с полуфабрикатом (в вертикальной плоскости)

Из условия равновесия сил имеем:

F2 =P2sinε- Q2cosε;

N2=P2cosε- Q2sinε.

Из этих уравнений, если в них подставить F2= fNn2 и ![]() , получаем:

, получаем:

Отмечаем, что при tgε<f угол действия меняет знак. При этом начинается самоторможение материала в зоне контакта, и он начинает двигаться с микрозубцом. Поскольку положительное значение угла ψ мы приняли, исходя из условия, что деформируемый материал перемещается относительно микрозубца в направлении от основания к его вершине, т. е. подминается микрозубцом, то значение угла ε, при котором угол ψ меняет знак на отрицательный, будет определять граничное условие перехода от упругопластических деформаций к резанию.

Если принять f = l, то получим предельный угол ε = 45°. При ε ≤ 450 будет иметь место разрушение материала микрозубцом (микро-резание по классификации [8]).

В противном случае материал подминается микрозубцом, т. е. испытывает упругопластическое оттеснение. Если средневероятное значение угла ε микрозубцов будет больше 45°, что, как показывают измерения, соответствует реальным значениям, то их коническая часть не сможет осуществлять микрорезание. В этом случае образование новой поверхности будет выполняться при многократном передеформировании дорожки трения, приводящем к увеличению количества продуктов износа [8,9] и снижению качественных показателей скользящего резания. При любой рабочей высоте h и радиусе вершин ρ таким же образом будет воздействовать на материал и сферическая вершина микрозубца.

Таким образом, анализ скольящего резания единичным микрозубцом показывает, что в горизонтальной плоскости ширина зоны микрорезания, зависит от коэффициента трения и рабочей высоты зубца, обусловливающей величину диаметра окружности его сечения. В вертикальной плоскости зона микрорезания, как правило, отсутствует, и образование новой поверхности будет происходить при последовательном воздействии системы микрозубцов лезвия в режиме упругопластического контакта.

Литература:

- Хромеенков В. М., Соловьев Н. Н., Рензяев О. П. Оценка заточки ножей для скользящего резания //Хлебопекарная и кондитерская промышленность, 1985. № 7 — С. 25.

- Чижикова Т. В. Машины для измельчения мяса и мясных продуктов. — М.: Легкая и пищевая промышленность, 1982. — С. 304.

- Корчак С. Н. Производительность процесса шлифования стальнқх деталей. — М.: Машиностроение. 1974. — С. 279.

- Маслов Е. Н. Теория шлифования материалов. М.: Машиностроение. 1974. — С. 320.

- Витенберг Ю. Р. Шероховатость поверхности и методы ее оценки. — Л.: Судостроение, 1971. — с.208.

- Хроменков В. М., Рензяев О. П., Климов Ю. А. Показатели заточки ножей для скользящего резания // Хлебопекарная и кондитерская промышленность, 1985. — № 2. — с.26.

- Армарего И. Дж. А., Браун Р. Х. Обработка металлов резанием. — М.: Машиностроение, 1977.- с.369.

- Крагельский И. В. Трение и износ. — М.: Машиностроение, 1968. — с.450.

- Бартенев Г. М., Зуев Ю. С. Прочность и разрушение высокоэластичных материалов. — М. –Л.: Химия, 1964. — С.287.

- Качанов Л. М. Основы механики разрушения. — М.: Наука, 1974. — С. 312.