Важнейшую роль при торможении автомобиля с антиблокировочной тормозной системой играют манжетные уплотнения главного тормозного цилиндра. Рабочие процессы, протекающие в тормозной системе, оборудованной автоматизированными (в том числе антиблокировочными) устройствами, отличаются от процессов, протекающих в традиционных системах. Особенность работы манжетных уплотнений заключается в том, что при перемещении манжеты происходит их деформация, из-за которой происходит повышенный износ манжеты на повышенных рабочих частотах. Целью данного исследования является воссоздание процесса экстренного торможения и проведение ресурсных испытаний на стенде, созданного в ВолгГТУ, на базе агрегатов автомобиля с антиблокировочной тормозной системой. Это позволит испытать манжеты главного тормозного цилиндра с применением фторопластовых колец, которые увеличат долговечность главного тормозного цилиндра. Применение данных технологий способствует существенному снижению износа, а, следовательно, увеличения срока службы главного тормозного цилиндра.

Ключевые слова: методика, средства, испытания, антиблокировочная тормозная система, главный тормозной цилиндр, манжета, стенд, разборный поршень, фторопластовые кольца

В гидравлическом тормозном приводе модуляция давления рабочего тела при функционировании антиблокировочной системы прежде всего сказывается на ресурсе главного тормозного цилиндра (ГТЦ), в особенности, его уплотнительных манжет. Поэтому важной задачей является всестороннее исследование факторов, влияющих на показатели долговечности уплотнений в элементах тормозных цилиндров при их работе в условиях торможения с АБС. [1].

В процессе торможения автомобиля с АБС, в главном тормозном цилиндре поршень совершает ряд перемещений, носящих колебательный характер, с относительно большой частотой (порядка 10–15 Гц) и малой амплитудой [1, 2]. Также перемещения могут способствовать увеличению интенсивности изнашивания материала манжет, а также инициировать иные процессы, определяющие ресурс данных элементов. Износ манжет распределен неравномерно, как по окружности, так и вдоль направления движения, большая величина износа наблюдается со стороны манжеты, обращенной к поршню тормозного цилиндра.

В настоящее время в сервисных центрах при возникновении неисправности ГТЦ его не ремонтируют, а заменяют на новый. Следовательно, увеличение срока службы ГТЦ является важной задачей. Выбраковка ГТЦ производится при возникновении течи тормозной жидкости, т. е. нарушении герметичности, которая определяется техническим состоянием манжет ГТЦ. Повышение ресурса манжет возможно путем изменения их формы, материала, а также введения дополнительных уплотняющих элементов, например, фторопластовых колец.

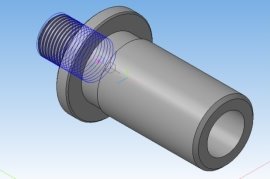

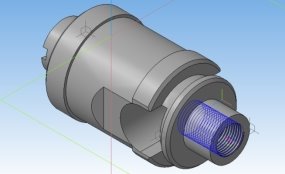

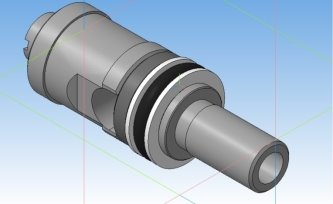

Для оценки эффективности предлагаемой модернизации необходимо проведение соответствующих экспериментов, при этом можно использовать специальную конструкцию поршня ГТЦ. Обычная конструкция поршня не позволяет применить перспективные уплотнения, имеющие фторопластовые кольца. Таким образом, чтобы внедрить в конструкцию поршня данные кольца, была спроектирована разборная конструкция поршня, состоящая из двух частей, представленные на рисунке 1а, б. На рисунке 1в представлен поршень в сборе с фторопластовыми кольцами и манжетой.

|

а) |

б) |

|

в) |

|

Рис. 1. Разборный поршень

Ресурсные испытания целесообразно проводить на стендах, подобных разработанному в ВолгГТУ [1, 2]. Стенд включает тормозные механизмы и тормозной привод автомобиля производства АвтоВАЗ. Требуемый режим работы элементов, определяется частотой изменения давления рабочего тела в системе и соответствующей амплитудой, что обеспечивается модулятором давления с кулачковым механизмом. Такая конструкция, в отличие от применяемого на автомобилях модулятора, позволяет проводить длительные и непрерывные испытания, что значительно уменьшает время получения конечного результата [1, 3].

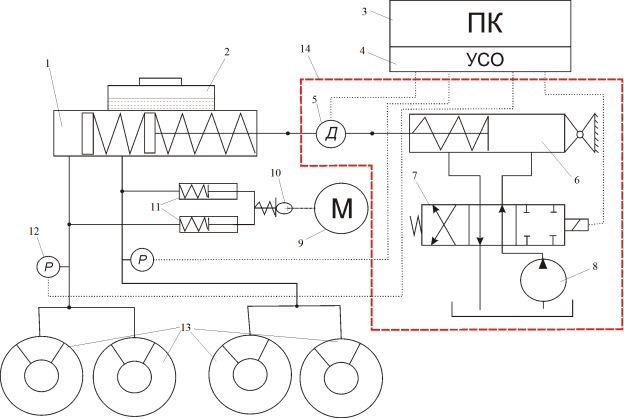

Рис. 2. Схема стенда для испытания тормозных манжет: 1 — главный тормозной цилиндр; 2 — бочек тормозной жидкости; 3 — персональный компьютер; 4 — устройство сопряжение объектов; 5 — динамометр; 6 — гидроцилиндр; 7 — золотник; 8 — насосная станция; 9 — электродвигатель; 10 — кулачок; 11 — гидроцилиндры модулятора; 12 — датчик давления; 13 — дисковый тормозной механизм; 14 — дополнительно вводимые элементы

Для приближения условий испытаний к наиболее реальным, необходимо внедрение дополнительного гидроцилиндра 6 (выделено на рис. 2), что поспособствует более точному воспроизведению процесса торможения, так как уплотнения в главном тормозном цилиндре совершают, помимо малых амплитуд, также большие, что характерно для работы ГТЦ на автомобиле, оснащенном системой АБС. Так же установлен динамометр, для того чтобы контролировать жесткость нажатия в пределах 15–25 кН/м, что характерно для человека. Таким образом, мы можем приблизить условия стендовых испытаний уплотнительных манжет на долговечность к реальным, с помощью которых можно наблюдать, как будут вести себя уплотнения в ГТЦ.

Гидроцилиндр 6, имитирующий нажатие на педаль ногу водителя, с помощью задающей программы, которая управляет насосной станцией 8, посредством золотника 7, имитирует самый опасный вид торможения — экстренный, при котором срабатывает антиблокировочная система. Электродвигатель 9, крутящий момент от которого передается посредством ременной передачи кулачку 10, который, воздействуя на штоки цилиндров модулятора давления 11, приводят к возникновению колебаний давления в гидравлическом тормозном приводе что характерно для работы АБС. При этом в главном тормозном цилиндре 1 и в рабочих цилиндрах, расположенных на дисковых тормозных механизмах 13 происходят колебания давления тормозной жидкости, под действием которых манжеты главного тормозного цилиндра 1 совершают возвратно-поступательные движения. В процессе работы происходит изнашивание манжет главного тормозного цилиндра 1, что способствует падению давления в гидравлическом приводе. Величина давления гидравлического привода определяется с помощью датчиков давления 12, соединенных через устройство сопряжения объектов 4 с персональным компьютером 3. При возникновении признаков потери герметичности в главном тормозном цилиндре 1 производится остановка электродвигателя 9 и разборка главного тормозного цилиндра 1. Затем производится сравнительный анализ результатов измерений, проведенных до и после ресурсных испытаний. Процесс повторятся с различными манжетами для выявления оптимальной конструкции.

Методика проведения испытаний на долговечность уплотнительных манжет заключается в следующем:

1) определение начальных параметров манжеты путем измерения ее веса, объема, геометрических размеров и последующая сборка установки;

2) определение давления в гидроприводе и установка диапазона изменения давления;

3) проведение испытаний возможно по методике, представленной в таблице 1 [1] и дополненной циклами, имитирующими экстренное нажатие на педаль водителем:

Таблица 1

|

Параметры испытаний |

Значения параметров |

|

|

ГОСТ Р 52431–2005 |

Предлагаемая методика |

|

|

Частота пульсаций давления |

30–60 циклов в мин. (0,5–1 Гц) |

10–15 Гц |

|

Амплитуда перемещения поршней ГТЦ |

Не менее 2/3 от полного хода (в среднем 8–10 мм) |

1–3 мм |

|

Изменение давления в системе |

0–7 МПа |

0–12 МПа |

|

Температура |

70 ± 15 ºC |

35 ± 15 ºC |

4) остановка испытаний при потере герметичности ГТЦ, что обычно сопровождается падением давления и подтеканием тормозной жидкости;

5) разборка главного тормозного цилиндра с последующим анализом параметров уплотнительных манжет;

6) повторение процесса с различными конструкциями манжет, а также с применением фторопластовых колец и дальнейшее выявление оптимальной конструкции методом сравнения состояний.

Литература:

1. Влияние рабочего процесса АБС на долговечность элементов шасси автомобиля: монография / А. А. Ревин, М. В. Полуэктов, М. Г. Радченко, Р. В. Заболотный; под ред. А. А. Ревина. — М.: Машиностроение, 2013. — 222 с.

2. Дыгало, В. Г. Технологии испытания систем активной безопасности автотранспортных средств: монография / В. Г. Дыгало, А. А. Ревин. — М.: Машиностроение, 2012. — 387 с.

3. П.м. 88324 РФ, МПК В60Т 17/22 Стенд для испытания деталей гидравлического тормозного привода / М. В. Полуэктов, М. Г. Радченко, А. А. Ревин; ВолгГТУ. — 2009.