Автоматизация производственных процессов является одним из важнейших факторов повышения производительности труда. Особенно актуальна автоматизация на современных предприятиях, когда на первый план выходят вопросы повышения эффективности, экономичности, интенсивного развития и безопасности производственных процессов. Наибольшая востребованность в различных системах сбора информации и автоматизации наблюдается в топливно-энергетическом комплексе страны, в частности на предприятиях, обеспечивающих удовлетворение растущих потребностей в различных видах топлива и энергии.

В Нерюнгринском районе одним из крупнейших предприятий по производству электрической и тепловой энергии является АО «Дальневосточная генерирующая компания» филиал «Нерюнгринская ГРЭС» (далее НГРЭС). НГРЭС обеспечивает потребности в тепловой энергии город Нерюнгри, поселки Серебряный Бор и Беркакит, а также выполняет поставки электроэнергии в Алданский район и Амурскую область [1].

В связи с повышением мощностей и возрастанием сложности установок по производству тепловой и электрической энергии увеличивается количество контролируемых параметров и операций. Качественная и безопасная работа не может быть обеспечена без контроля и автоматизации производства, поэтому управление такими крупными и сложными предприятиями как современные тепловые электростанции невозможно без контрольно-измерительного оборудования, а также средств управления этим оборудованием. В частности, на Нерюнгринской ГРЭС возникла необходимость внедрения новых приборов учета тепловой энергии СПТ961.2 производства АО «НПФ «Логика», и, следовательно, разработки системы, которая позволила бы осуществлять контроль и сбор информации с данных приборов.

При сжигании топлива в котлах тепловой электростанции выделяется тепло, которое расходуется для нагрева воды. Пар при высоком давлении и температуре поступает в паровую турбину, где энергия пара преобразуется в механическую энергию вращения вала турбины и электрогенератора. Отработанный пар забирается из турбины и после конденсации часть воды вновь подается в котел, а остальная вода используется для нужд потребителей тепла. Вода, направляемая на нужды потребителей, является теплоносителем. Расход теплоносителя и, соответственно, тепловой энергии, передаваемой теплоносителем, рассчитывают с помощью специальных приборов учета — теплосчетчиков [2, 11].

Теплосчетчик состоит из двух основных функционально самостоятельных частей: тепловычислителя и датчиков. Тепловычислители предназначены для измерения электрических сигналов, соответствующих параметрам теплоносителя, с последующим расчётом тепловой энергии и количества теплоносителя [3, 5].

Тепловычислитель СПТ961.2 представляет собой специализированный промышленный контроллер. Специализированный означает, что устройство разрабатывалось для конкретного применения и не может применяться для других целей. Такой контроллер обладает жесткой логикой работы, программное обеспечение заранее прошито в его памяти, а изменению при эксплуатации подлежат только настроечные параметры.

Для работы с тепловычислителем необходим персональный компьютер, который выполняет роль управляющего пульта. С точки зрения сетевой топологии компьютер является ведущим устройством в сети, а тепловычислители ведомыми. Контроллер самостоятельно производит обработку сигналов с датчиков и необходимые расчеты. Роль ПК в этом процессе — настройка вычисляемых параметров и сбор информации для дальнейшего использования сотрудниками станции [4, 62].

Для построения информационных систем, состоящих из приборов СПТ961.2 и персональных компьютеров используется магистральный интерфейс. Он обеспечивает непосредственное подключение каждого прибора к двухпроводной информационной магистрали. На аппаратном уровне магистраль соответствует RS485. Обмен по магистрали осуществляется с помощью магистрального протокола, разработанного АО «НПФ «Логика» [5, 4].

Поскольку тепловычислитель СПТ961.2 производит обмен данными с внешними устройствами не с помощью открытого промышленного протокола Modbus, использующегося в большинстве контроллеров, а по собственному протоколу, разработанному фирмой-изготовителем, то, следовательно, программное обеспечение для работы с таким оборудованием разрабатывается ими. Из этого можно сделать вывод о том, что аналогов такому программному обеспечению в свободном доступе не существует. Каждое предприятие, пользующееся продукцией АО «НПФ «Логика», либо использует программы изготовителя, либо самостоятельно разрабатывает ПО для собственных нужд.

Общим недостатком всех программ, которые были разработаны фирмой «Логика», является то, что для каждой операции с устройством разработаны отдельные приложения, а не один целостный программный комплекс, так же они не имеют удобных средств для визуализации и архивации полученной информации. К тому же все программное обеспечение было создано в 1995 году. Как следствие оно не имеет поддержки современных ОС и запускаются только на Windows XP или более ранних версиях систем Microsoft, что также говорит о плохой программной поддержке производителя устройств.

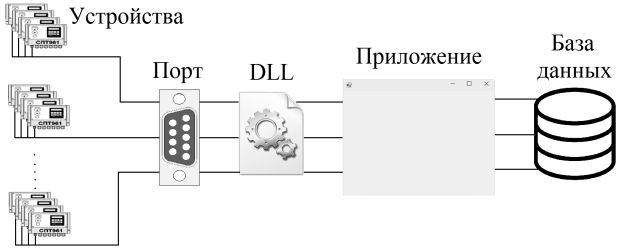

Целью разработки данной информационной системы является устранение недостатков существующего программного обеспечения и успешное внедрение для использования на предприятии. Для реализации была выбрана следующая схема: за работу с последовательным портом, принятие пакетов данных от устройства и отправку пакетов устройству отвечает библиотека динамической компоновки (DLL), данные, полученные от устройства направляются в основное приложение, которое производит расшифровку пакетов данных, визуальное отображение информации и ее внесение в базу данных.

Устройства могут быть объединены в сеть путем их последовательного соединения между собой. На одном последовательном порту могут одновременно работать до 30 устройств включительно (до 29 тепловычислителей и 1 компьютер). Компьютер может работать с несколькими портами (благодаря подключению мультипортовых расширителей), поэтому было принято решение разработать библиотеку динамической компоновки, которая позволяет нескольким потокам одновременно использовать функции, включенные в библиотеку. Таким образом достигается одновременная работа приложения с несколькими сетями устройств. Схема работы программы проиллюстрирована на рисунке:

Рис. Схема работы программы

Литература:

- http://www.dvgk.ru/en/branch/nergres

- Крежевский Ю. С. Общая энергетика: учебно-практическое пособие УлГТУ — Ульяновск, 2014. 110 с.

- Тепловычислители СПТ961. Руководство по эксплуатации, ЗАО НПФ ЛОГИКА, 2007, 2011. 142 с.

- Шишов О. В. Современные технологии промышленной автоматизации: учебное пособие. Директ-Медиа — М., Берлин, 2015. 368 с.

- Магистральный протокол. Руководство программиста, ЗАО НПФ ЛОГИКА, 1998, 2011. 18 с.