Чистый воздух — один из важнейших показателей качества окружающей среды, влияющий на здоровье человека, состояние зеленых насаждений, архитектурных сооружений, памятников. Неоспоримыми источниками загрязнения окружающей среды являются нефтеперерабатывающие заводы, которые выбрасывают в атмосферу свыше 1050 тыс. т загрязняющих веществ, при этом доля улова на фильтрах составляет только 47,5 %. Процессы сгорания топлива в трубчатых печах зачастую приводит к резкому увеличению содержания оксидов серы, азота, углерода в атмосфере. Это и обуславливает необходимость модернизации технологических печей.

Целью работы является рассмотреть способы минимизации выбросов отходящих газов технологических печей. В работе рассмотрена работа трубных печей на производстве ароматических углеводородов и вторичной переработки нефтепродуктов (КПА) нефтеперерабатывающего завода (НПЗ).

Производственный контроль за соблюдением нормативов ПДВ на дымовой трубе блока «А» КПА осуществляется один раз в квартал газоанализатором. Согласно данным мониторинга и производственного контроля от дымовой трубы блока «А» технологических печей производства ароматических углеводородов НПЗ (табл. 1) основными загрязнителями атмосферы являются диоксид серы, диоксид азота, оксид азота.

Таблица 1

Выбросы вредных веществ от дымовой трубы блока «А» КПА НПЗ по результатам производственного контроля

|

Наименование ЗВ |

Выбросы ЗВ |

|

|

г/с |

т/г |

|

|

Диоксид азота |

12,92 |

364,79 |

|

Оксид азота |

2,1 |

59,28 |

|

Диоксид серы |

30,33 |

855,74 |

|

Оксид углерода |

7,43 |

218,6 |

|

Предельные углеводороды |

0,0322 |

1,254 |

|

Мазутная зола |

0,0002 |

0,007 |

|

Бенз(а)пирен |

0,000006 |

0,00017 |

Для снижения вредных выбросов в атмосферу необходимо внедрение безотходных и малоотходных производств и технологических процессов, повышение экологической безопасности действующих технологических установок.

Повышение экологичности работы печей может быть достигнуто за счет комплексного подхода, который заключается в организации экономичного топочного процесса и подавлении образования вредных веществ непосредственно в топочном объеме печей [1]:

‒ перевод горелок на работу с оптимальным избытком воздуха;

‒ автоматический контроль процесса горения;

‒ утилизация отходящих газов;

‒ использование методов ступенчатого сжигания топлива;

‒ рециркуляция дымовых газов;

‒ внедрение малотоксичных горелок;

‒ впрыск пара в ядро факела.

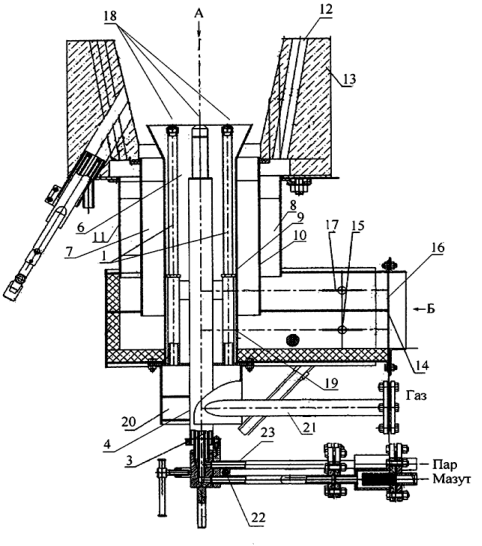

Одним из способов снижения выбросов от технологических печей является перевод горелок на горелочные устройства с улучшенной системой распределения воздуха, уменьшением внутреннего сопротивления горелки и усовершенствованном многосекционном воздушном шибером. Рассматриваемое в работе горелочное устройство, представленное на рис.1, является новейшей разработкой ЗАО «НПЦЭО», в которой удалось в 1,5 раза уменьшить габаритные размеры, а также значительно снизить уровень шума при работе горелки. Горелка дольше сохраняет свой первоначальный вид за счет изготовления отдельных элементов из нержавеющей стали и отсутствия трущихся поверхностей.

Уровень NOx в продуктах сгорания горелок типа ГКВД составляет 80 мг/м³ при α=1,0 или «Ультра низкие NOx» до 50 мг/м³ при α=1,0.

Система подачи воздуха позволяет подавать воздух постепенно: по центральному каналу осуществляется подача первой части первичного воздуха на горение в зону выходных отверстий стволов для подачи газа и мазута, по среднему каналу осуществляется подача второй части первичного воздуха на горение в среднюю зону факела. Это приводит к тому, что процесс горения начинается в условиях недостатка воздуха с образованием сажистых частиц, обладающих хорошей излучательной способностью. Большее количество передачи тепла в камеру радиации осуществляется излучением, и, таким образом, не происходит перегрузка камеры конвекции [2].

Подача вторичного воздуха на горение осуществляется по периферийному каналу в верхнюю зону факела через отверстия в горелочном камне.

Такая система подачи воздуха на горение обеспечивает постепенный (дифференцированный) подвод воздуха на горение и, следовательно, снижение температуры факела, как на холодном, так и на горячем дутьевом воздухе, что обеспечивает уменьшение образования окислов азота [3].

Рис. 1. Горелочное устройство ГКВД (продольный разрез), состоящее из следующих элементов: 1- газовые стволы; 2 — выходные отверстия для подачи газа; 3 — форсунка; 4 — центровочная труба; 6 — центральный канал; 7 — средний канал; 8 — периферийный канал; 9 — внутренняя обечайка; 10 — средняя обечайка; 11 — наружная обечайка; 12 — цилиндрические отверстия; 13 — горелочный камень; 14, 16 — воздуховод; 15,17 — регулятор подачи воздуха; 18 — зона выходных отверстий 2;19 — окна; 20 — газовая камера;21 — газопроводящий патрубок; 22 — жиклер; 23 — эмульсатор.

Подача воздуха на горение в рассматриваемом устройстве осуществляется следующим образом.

Подача первой части первичного воздуха на горение из воздуховода 14 через центральный канал 6 в зону 18 выходных отверстий 2 для подачи газа осуществляется через окна 19 (всего 6 окон), выполненные в нижней части внутренней обечайки 9. Подача второй части первичного воздуха на горение из воздуховода 14 через средний канал 7 в среднюю зону факела осуществляется через зазор, образованный внутренней и средней обечайками. Подача вторичного воздуха на горение из воздуховода 16 через периферийный канал 8, соединенный с цилиндрическими отверстиями 12 в горелочном камне 13 в верхнюю зону факела, осуществляется через зазор, образованный средней и наружной обечайками.

При сжигании газового топлива его подача в газовую камеру 20 осуществляется через газопроводящий патрубок 21. Далее, газ через отверстия 2 в газовых стволах 1 истекает в объем печной амбразуры горелочного камня 13, где смешивается с первичным воздухом.

Из внутренней трубы мазут через отверстия 22 жиклера поступает на внутренние стенки эмульсатора 23, куда через три тангенциальных отверстия входит пар. Паровые струи, выходя со скоростью 120–200 м/с, образуют вихрь, дробят мазутную пленку с образованием парожидкостной эмульсии, которая, истекая из отверстий 5, распыляется, смешивается с первичным воздухом, воспламеняется и сгорает в огнеупорной амбразуре горелочного камня 13.

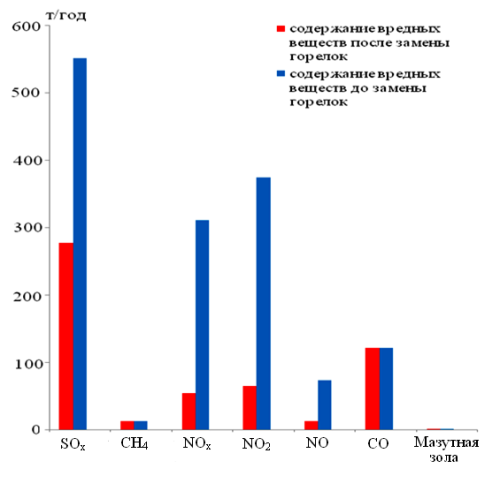

Для оценки экологического эффекта замены горелочного устройства, в работе приведены результаты расчетов максимально разовых и валовых выбросов загрязняющих веществ в атмосферу от технологических печей КПА НПЗ. Расчеты проводили согласно методике расчётавредных выбросов в атмосферуиз нефтехимического оборудования(РМ — 62–91–90). Результаты расчетов выбросов загрязняющих веществ от дымовой трубы КПА НПЗ до и после перевода существующих горелок на новые горелки в исполнении «Ультра низкое NOx» типа ГКВДпредставлены в таблице 2.

Таблица 2

Результаты расчета вредных веществ от дымовой трубы блока «А» КПА НПЗ до ипосле модернизации

|

Наименование ЗВ |

Выбросы ЗВ до модернизации |

Выбросы ЗВ после модернизации |

||

|

г/с |

т/год |

г/с |

т/год |

|

|

Серы диоксид |

18,76 |

551,12 |

9,42 |

276,65 |

|

Метан |

0,41 |

12,12 |

0,41 |

12,12 |

|

Азота диоксид |

12,73 |

373,96 |

2,19 |

64,48 |

|

Азота оксид |

2,49 |

73,09 |

0,43 |

12,60 |

|

Углерода оксид |

4,13 |

121,21 |

4,13 |

121,21 |

|

Мазутная зола (в пересчете на ванадий) |

0,04 |

1,12 |

0,04 |

1,12 |

Как видно из таблицы, после модернизации существующих горелок технологических печей выбросы диоксида серы сократятся в 2 раза, оксидов азота — в 6 раз. Наглядно результаты расчетов выбросов загрязняющих веществ до и после перевода существующих горелочных устройств на горелки типа ГКВД показаны на рисунке 2.

Рис. 2. Количество загрязняющих веществ в отходящих газах трубчатых печей КПА НПЗ до и после замены горелок технологических печей

Совершенствование технологических процессов и оборудования является важным фактором повышения уровня промышленной и экологической безопасности производств. Оптимизация режимов, увеличение КПД установок, снижение потребления топливно-энергетических ресурсов и воды в конечном итоге снижают экологическую напряженность и предотвращают аварийную ситуацию.

Литература:

- Катин В. Д., Кравченко Е. А., Пайметов Н. Г. Нормирование и сокращение вредных выбросов в атмосферу нефтеперерабатывающих предприятий// Журнал «Наука и природа Дальнего Востока. Хабаровск. Вып.2, 2006. С. 107–113.

- Шарихин В. В., Печников А. С. Газовая горелка, обеспечивающая снижение окислов азота в дымовых газах. // НТИС: Нефтепереработка и нефтехимия. М.: ЦНИИТЭ нефтехим, 2003, № 4. — С. 27–29.

- http://www.npceo.ru/ryad_gkvd.htm