Ключевой целью системы 5S является создание организованного и чистого рабочего места, которое предусматривает безопасное и стабильное кружение, более лёгкое определение потерь и отклонений [1].

Предлагаемая методика 5S основана на пятиуровневой последовательности (таблица 1).

Таблица 1

Описание системы 5S

|

Уровень |

Название |

Описание |

|

1 |

Сортировка |

Хранение исключительно необходимого |

|

2 |

Создание порядка |

Свое место для каждой вещи и каждая вещь на своем месте |

|

3 |

Соблюдение чистоты |

Приведение зоны к первоначальному виду и поддержание аккуратного рабочего места |

|

4 |

Стандартизация |

Стандарты, кто что и когда делает во всех зонах |

|

5 |

Совершенствование |

Поддержание системы и измерение ее эффективности |

Рассмотрим каждый уровень более подробно.

Уровень 1. 1S. Сортировка

Сортировка — это хранение только того, что необходимо для создания ценности для клиента, когда ничего больше нельзя убрать. Необходимые на рабочем месте предметы отделены от ненужных предметов, которые затем удаляются. Это относится не только к дополнительным материалам (например, инструменты, оборудование, стеллажи), но и к прямым материалам. Для прямых материалов требуется установить максимальные и минимальные уровни всех запасов. Минимальный уровень устанавливается на основе Клиентского спроса при сохранении стабильного производства. Максимальный уровень запасов — это минимальное количество, необходимое для поддержания стабильного производства и, соответственно, поддержания нетерпимости к потерям. Сортировка тесно связана с Принципами управления материалами на предприятии. Она требует хорошего баланса рабочей нагрузки смежных процессов, которые стандартизированы таким образом, что производство является стабильным. Сортировка — один из самых важных инструментов предприятия для достижения уровня 3 ключевых концепций предприятия.

Уровень 2. 2S. Создание порядка

На этом уровне определяется место для каждого необходимого предмета и расположение этих предметов в зоне, так что в основном у всего есть своё место, и всё находится на своих местах. Кроме того, в качестве ключевого элемента этого уровня, важно выявление источников загрязнения и устранение основных причин этого для обеспечения требуемых условий и избежания нежелательных элементов или нежелательных ситуаций.

Уровень 3. 3S. Соблюдение чистоты

На этом уровне наступает необходимость генеральной уборки, приведения зоны в первоначальное состояние, а также поддержание аккуратного рабочего места. Она начинается с полной очистки и приведения всех элементов в зоне к начальным условиям, а затем устанавливается график уборки для поддержания стандартов и выявления отклонений от нормы. Подметание полов, вытирание машин, покраска обеспечивают приведение всего на заводе в чистый вид. Чистка позволяет увидеть повреждения, такие как трещины, протечки и износ; и предвидеть будущие поломки. Очистка скребком должна проводиться на регулярной основе. Выделите определенное время для уборки (например, последние пять минут смены). Определите, что надо чистить, а затем распределите задачи между конкретными людьми. Необходимый уборочный инвентарь и расходные материалы должны быть доступны в точке использования.

Уровень 4. 4S. Стандартизация

Стандартизация — это включение практик первых трёх S в ежедневную работу, это определение стандарта, кто, что, когда и как делает на всех участках. Стандарты 5S для всех зон завода устанавливаются и поддерживаются с помощью визуальных изображений стандартного состояния. Для поддержания хорошего состояния 5S каждый должен знать, что он несёт ответственность за выполнение, а также что, почему, когда, где и как делать.

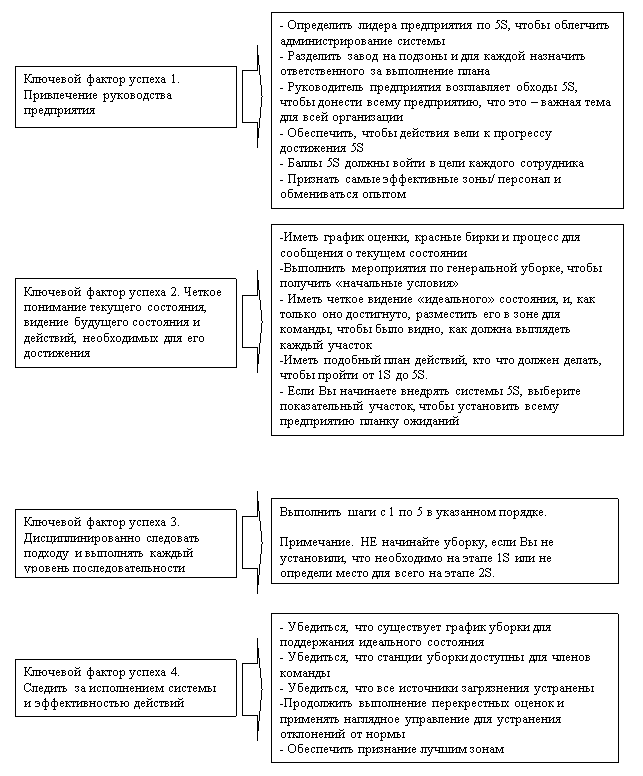

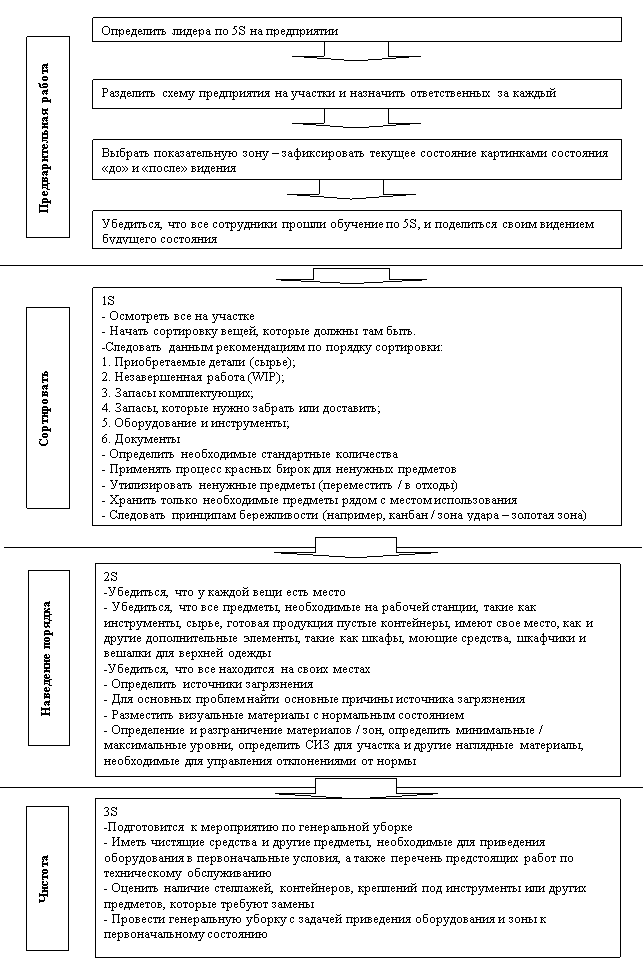

Ниже на рисунке 1 представлены ключевые факторы успеха от внедрения системы 5S. На рисунке 2 представим более подробно последовательность операций процесса на примере предприятия по производству автокомпонентов.

Рис. 1. Развернутое описание ключевых факторов успеха

Рис. 2. Последовательность операций процесса

Уровень 5. 5S. Совершенствование

На этой фазе целью является поддержание системы 5S и создание системы оценки для обеспечения эффективности. Обеспечьте дисциплинированное соблюдение правил и процедур 5S для предотвращения нарушений. Придерживайтесь правил для поддержания стандарта и продолжайте совершенствоваться каждый день.

В результате предложенное мероприятие позволит:

– 5S тесно связана с безопасностью труда

– Рабочая среда влияет на вовлеченность сотрудников

– На чистом и организованном предприятии легче определить потери

– 5S влияет на восприятие нас клиентами и инвесторами

– 5S и наглядное управление предусматривают безопасную и стабильную среду, более легкое определение потерь и ненормальных состояний [2].

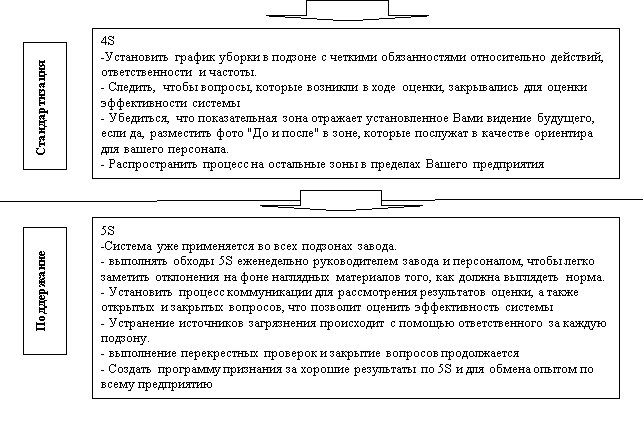

После внедрения процедуры 5S необходимо разработать оценочный лист (таблица 2) и один раз в месяц оценивать уровень применения данной процедуры.

Таблица 2

Оценочный лист по 5S апримере предприятия по производству автокомпонентов

|

5S |

AREA |

Участок |

1 |

Очень плохо — Нет контроля |

|||||||

|

AUDITED BY |

5S |

2 |

Плохо — Некоторый контроль |

||||||||

|

Date |

12.02.2014 |

3 |

Ср уровень — Частично под контролем |

||||||||

|

|

|

|

Пошив |

4 |

Хорошо — Приемлемо |

||||||

|

|

|

5 |

Очень хорошо- Под контролем |

||||||||

|

5S |

No |

Чек лист |

Описание |

1 |

2 |

3 |

4 |

5 |

Comments |

||

|

Seiri Separate Селекция |

1 |

Все машины и части оборудования постоянно используются |

Нужно нам или нет? Ненужные отметить красной лэйблом 5S. |

5 |

|||||||

|

2 |

Нет посторонних предметов на рабочих площадях |

Нужно нам или нет? Проверить. Ненужные отметить красной лэйблом 5S. |

5 |

||||||||

|

3 |

Все ненужные части четко обозначены |

Все ненужные предметы (помеченные красной лэйблом 5S) убраны |

5 |

||||||||

|

4 |

Все контейнеры, рабочие области, стеллажи и инструменты четко обозначены |

Проверить |

5 |

||||||||

|

25 |

5 |

Доски отчетов обновлены и хорошо представлены |

Все графики и отчеты действительны и презентабельны |

5 |

|||||||

|

Seiton Straighten Сортировка |

6 |

Все площади четко обозначены? |

Все участки и материалы четко обозначены? |

5 |

|||||||

|

7 |

Все документы и файлы промаркированы и аккуратно размещены |

Документы и файлы промаркированы и правильно размещены |

5 |

||||||||

|

8 |

Места хранения на рабочих местах и рабочие места разработаны с целью простоты использования |

Все расположено в пределах вытянутой руки |

5 |

||||||||

|

9 |

Весь запас храниться в спец месте |

Места для всего и все на своих четко обозначенных местах |

4 |

Не укрыты часть стеллажей банка кроя |

|||||||

|

24 |

10 |

Зоны досок контроля чистые и проход к ним не затруднен |

Нет загромождений в проходах к доскам контроля |

5 |

|||||||

|

Seiso Scrub Уборка |

11 |

Проверяемая площадь всегда чистая и свободная от лишних предметов |

Стараться удалить грязь повторно не повредит |

5 |

|||||||

|

12 |

Машины чистые? |

Все машины очищены от грязи пыли и масла |

5 |

||||||||

|

13 |

Действует система по уборке (часть ODS) — отображена и актуальна |

Операторы поддерживают чистоту в течение смены |

5 |

||||||||

|

14 |

Нет кабелей, проводки, воздухоотводов, лежащих на полу или плохо закрепленных |

Всё закрепляется четко на месте |

5 |

||||||||

|

25 |

15 |

Уборочное оборудование |

Хранение оборудования рядом с рабочей зоной |

5 |

|||||||

|

Seiketsu Standardise Стандартизация |

16 |

Показаны основные процедуры и стандартные операции отображены |

Четко видны и актуальны |

5 |

|||||||

|

17 |

Операторы прошли тренинг и знают 5S |

Операторы знают 5S |

5 |

||||||||

|

18 |

Показать стандарты 5S |

Стандарты 5S показаны |

5 |

||||||||

|

19 |

Аудиты 5S регулярны и результаты представлены |

Проверить отчет по аудитам |

5 |

||||||||

|

25 |

20 |

Вывоз отходов |

Есть мусорные ведра и они регулярно опустошаются |

5 |

|||||||

|

Shitsuke Sytemise Систематизация |

21 |

Спецодежда |

Все операторы носят спецодежду и защитные приспособления |

5 |

|||||||

|

22 |

Ознакомление с 5S и ОТиТБ |

Все операторы ознакомлены с 5S и требованиями ОТиТБ |

5 |

||||||||

|

23 |

Мастерские 5S в случае необходимости |

Проверять отчеты 5S после каждого изменения layout или запуска новой модели/проекта |

5 |

||||||||

|

24 |

Все ознакомлены с планом эвакуации, техникой безопасности и сборки |

Спросить оператор о местоположении |

5 |

||||||||

|

25 |

25 |

Информация по качеству представлена для мотивации персонала (IPPM и т. д.) |

Данные показаны и операторы ознакомлены? |

5 |

|||||||

Необходимые условия для успешной реализации процедуры:

Определенное лидерство по предприятию, выполнение обходов 5S

– Ресурсы, определенные по участкам

– Выбор показательной области для создания концепции, которая может использоваться для

– распространения на остальную часть предприятия

– Выполнение перекрёстных проверок и закрытие вопросов

– Выполнение графика уборки

– Видение будущего состояния и чёткий план действий по его достижению

Таким образом, предложенная методика позволит эффективно организовать рабочее место.

Литература:

- Агеева И. М., Данилова С. Ю. Оптимизация производственного процесса за счет внедрения инструментов бережливого производства 5S / И. М. Агеева, С.Ю, Данилова // «Современные подходы к трансформации концепций государственного регулирования и управления в социально-экономических системах»Материалы 2-й Международной научно-практической конференции Курск, 19 февраля 2013 г. в 2-х томах: Изд-во ЗАО «Университетская книга, 2013. — Ч.1. — С. — 25–31.

- Степина, С. Е., Чернова Д. В. Методика анализа логистических процессов автосервисного предприятия в рамках концепции бережливого производства / С. Е. Степина, Д. В. Чернова // Вестник Самарского государственного экономического университета. — 2011. С.100–106.

- Womack, J. Seeing the Whole: Mapping the Extended Value Stream [Text] / J. Womack, D. Jones. — Brookline: Lean Enterprise Institute, 2002. — 152 р.