Развитие коррозионных повреждений связано с образованием скоплений воды, которая обычно удаляется с потоком продукции, однако при невысоких скоростях движения жидкости (для исследованных участков ~ 0,7 м/сек), в пониженных местах трассы и перед узлами задвижек остаются водные скопления, даже при малых значениях обводненности продукции.

Скорость локальной коррозии трубопроводов системы поддерживания пластового давления и промысловых нефтепроводов достигает в некоторых случаях значений 1,3–1,4 мм/год, с наиболее вероятными значениями соответственно 0,6–0,8 и 0,3–0,5 мм/год.

В настоящее время проблема защиты от коррозии является весьма актуальной, в особенности для нефтегазовой отрасли. Разрушение трубопроводов, а так же машин и механизмов газового, газоконденсатного и нефтяного оборудования в результате коррозии приводит во многих случаях к авариям, что ведет к убыткам из-за расходов на ремонтные работы.

Газ и газоконденсатное сырьё поступающие на переработку содержат сопутствующие коррозионно-активные примеси: сероводород, углекислый газ и воду в которой растворены минеральные соли.

На интенсивность развития коррозионных дефектов внутренней поверхности трубопроводов и технологических оборудований оказывают влияние содержащиеся в перекачиваемой продукции механические примеси, ионный состав минерализированной воды, режим течения и наличие коррозионно-активной микрофлоры. Выход из строя труб с толщиной стенки 9 мм происходит в большинстве случаев менее чем через год, после ввода их в эксплуатацию, вследствие развития дефектов в виде отдельных язв и канавок на нижней образующей внутренней поверхности трубы.

В этой связи в последнее время ведутся интенсивные научно-исследовательские работы по повышению работоспособности газа- и нефтеперерабатывающего, а также транспортного оборудования с использованием различных композиционных материалов на основе ингредиентов из местного и вторичного сырья [1–3].

В одном случае делается акцент на триботехнические свойства нефтепродуктов с взаимодействующими поверхностями, то есть стенками трубопроводов, а в других — на адгезионную прочность специальных покрытий с металлической поверхностью трубопроводов.

Однако, в этих работах не приводятся конкретные методы и средства определения количественной величины интенсивности линейного изнашивания и скорости коррозии. Предлагаемые рецептуры для защитного композиционного материала в этих работах не в состоянии удовлетворить требованиям по снижению коррозионной активности агрессивных сред труб из-за низких механических свойств. Эксплуатация трубопроводов в условиях интенсивно развивающейся коррозии с аномально высокой скоростью износа более чем на

10 мм/год, приводит к преждевременному выходу из строя трубопроводов и не предсказуемым по масштабам аварийным ситуациям с затратами на восстановление.

Для защиты окружающий среды от загрязнений промышленными выбросами необходимо создавать технологические процессы, которые обеспечивали бы не только количественные и качественные требования к целевым продуктам, но и комплексное использование сырья. Интенсивное развитие отрасли определяется созданием и внедрением ресурса- и энергосберегающих технологий. До настоящего времени отсутствуют общие принципы разработки технологии, как для малоотходных, так и для безотходных производств, позволяющих решить две взаимосвязанные задачи: экологическую и экономическую.

Использование природных ресурсов с максимальной экономической и, прежде всего, социальной эффективностью требует разработки технологических процессов в тесной связи с экономическими, социальными и биологическими процессами [4–5]. Необходима такая организация производства, при которой утилизируются не только большое количество побочных продуктов, но и все выделяемое тепло, как внутри данной системы, так и частично в соседних взаимосвязанных экологических подсистемах.

Таким образом, перед основным нефтегазовая отраслью на ближайший период времени встают следующие важные задачи:

– разработка технологий, которые позволили бы увеличивать выпуск необходимой продукции, не нарушая требований экологии, т. е. безотходных или малоотходных технологий;

– создание новых производств, использующих в качестве сырья отходы производств других отраслей промышленности;

– создание малоэнергоемких производств и производств с малым потреблением воды.

Реализация технологических принципов связана с технологическими приемами и методами, такими, как организация потоков, использование совмещенных процессов и др. На основе метода рециркуляции, комбинируя и кооперируя различные производства, технологические установки и комплексы, можно создать технологически замкнутый комплекс, работающий с максимальным использованием сырья. Следовательно, применение рециркуляционных процессов, лежащих в основе комплексного производства, является одним из важнейших принципов решения двух главных проблем экологии — избежание загрязнения окружающей среды и истощения природных ресурсов.

Далее, огромную роль играет полнота использования жидких и твердых отходов. В производстве капролактама и масложировой отрасли образуется значительное количество жидких отходов (кубовые остатки стадии окисления толуола, госсиполовая смола) и значительно меньше твердых отходов (отработанные катализаторы, адсорбенты, полимеры и др.). При создании безотходных производств необходима, прежде всего, их утилизация или переработка [7]. Это возможно сделать при переработке данных веществ в рамках основных технологических процессов или на отдельных установках в рамках основного производства (регенерация катализаторов, адсорбентов и т. д.). И, наконец, некоторые отходы (олигомеры) могут использоваться в других производствах в качестве сырья. Примером может служить добавка в строительные материалы олигомерных отходов, которые обеспечивают водоотталкивание. Ниже приведена основные характеристика госсиполовая смолы.

В работе использован кубовый остаток переработки хлопковых семян на масло — госсиполовая смола и ее модифицированные соединения. Требования к техническому продукту по ОСТ 18–114–73: темно-коричневого цвета, консистенция при 293 К однородная, вязко-текучая масса, содержащая 35–40 % продуктов окисления, конденсации, полимеризации и других реакций госсипола, 40–50 % жирных кислот и их производных, а также 10–12 % азотсодержащих соединений. Госсиполовая смола растворяется в ацетоне, метил-этилкетоне, диэтиловом эфире, спиртах, хлороформе. Кислотное число 70–100 мг КОН/г. Удельный вес 0,98–0,99 г\мл [6].

Таблица 1

Основные составные части госсиполовой смолы

|

Фракция |

Выход,% (к весу ГС) |

Цвет |

Состав фракций |

|

Неомыляемая часть |

21–24 |

темно-коричневый |

Углеводороды; С24- С28-С33 спирты, ситостерин, амирин |

|

Жирно-кислотная часть |

52–57 |

Черное маслообразное |

Жирные кислоты C16-C18, лактонные и полимеризованные кислоты |

|

Фенольная часть |

22–24 |

от коричневого до темно-коричневого |

Фенолы |

Утилизация отхода масложирового производства — госсиполовой смолы и применение её в качестве ценного сырья, содержащего в своем составе, в основном, карбоксильные группы и ароматические ядра для получения антикоррозионных материалов представляет особую актуальность. Решение поставленной задачи во многом связано со спецификой химического состава и структуры госсиполовой смолы [6].

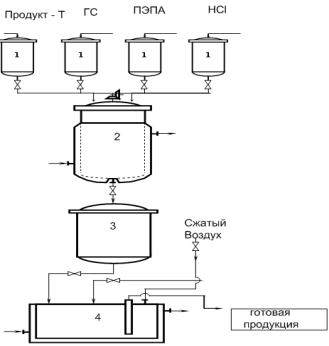

Технология получения натриевых солей госсиполовой смолы состоит в следующем /рис.1/: в мерники 1, в каждый в отдельности заливали госсиполовую смолу и 10 % водный раствор NaOH, которые через пробковые краны подавали в реактор 2. Количество вводимого едкого натрия должно соответствовать рассчитанному содержанию общих кислот в госсиполовой смоле. Композицию подогревали через рубашку реактора паром до 80–85 оС. Включали мешалку и смешивание композиции продолжали в течение 0,5–1,0 часов. По окончании, отбирали пробы для определения кислотного числа. После завершения реакции содержимое реактора подавали в дозаторы (4) и охлаждали до 25 0С. Полученные продукты сушили при температуре 50–60 0С до постоянного веса на ленточном транспортере и измельчали, после чего направляли в транспортирующий резервуар для готовой продукции (4) [7].

Рис. 1. Технологическая схема получения композиций: 1-мерники для исходных реагентов; 2-реактор; 3-дозатор; 4-транспортирующий резервуар для готовой продукции

Аналогично получены кальциевые, бариевые и алюминиевые соли госсиполовой смолы. Реакцию проводили при температуре 85–900С.

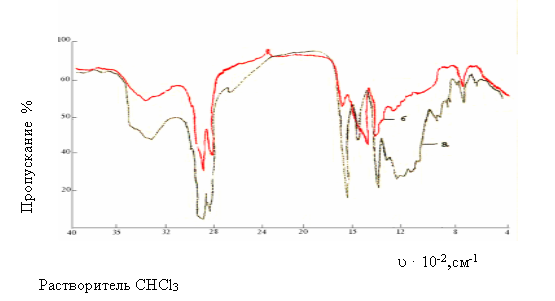

Образование солей госсиполовой смолы подтверждено ИК-спектроскопическим методом \рис.2\. Сравнение ИК-спектров госсиполовой смолы и её производных (кальциевая соль и др.) показывает, что характер спектра двух образцов аналогичен по значениям характеристик частот. Однако имеются некоторые различия.

Рис. 2. ИК–спектры: а) госсиполовая смола; б) кальциевая соль госсиполовой смолы

Таблица 2

Сравнительные ИК-спектроскопические данные госсиполовой смолы икальциевой соли госсиполовой смолы

|

Госсиполовая смола |

Поглощение |

Соль госсиполовой смолы |

|

|

Галогены, фенил |

840см-1 |

Галогены, фенил |

Исчезновение |

|

-О-С |

960см-1 |

-О-С |

Уменьшение |

|

Валентные =С-О-С= |

1145см-1 |

С-О-С |

Исчезновение |

|

С-ОН, Са |

1280 см-1 |

=С-ОН, Са |

Уменьшение |

|

-СН3 |

1330см-1 |

-(СН)3 |

Уменьшение |

|

=СН2 |

1460см-1 |

=(СН2) |

Исчезновение |

|

(СОО)2Сa, C=C |

1610, 1640см-1 |

(СОО)2Сa, C=C |

Исчезновение |

|

С=О, СООН |

1710, 1754см-1 |

=С=О, СООН |

|

|

СН-СН- |

2865,2950 см-1 |

СН-СН- |

Сильное уменьшение |

|

=NH |

310см-1 |

=NH |

Исчезновение |

|

-ОН |

3300,3500см-1 |

-ОН |

Без изменения |

|

НО- |

3650см-1 |

НО- |

Исчезновение |

Из данных таблицывидно, что в области 1510–1550 см-1 на ИК-спектре соли госсиполовой смолы наблюдается исчезновение полосы поглощения, характерной для галогенов (840см-1), уменьшается интенсивность полосы О — С групп (960см-1), исчезает пик валентных колебаний в области С–О–С (1145см-1), существенно уменьшается интенсивность колебания — С — ОН групп (1280см-1) и -СН3 групп (1330см-1). Исчезновение ОН –, С = О, СООН групп, уменьшение интенсивности СООН, С — ОН групп свидетельствуют об образовании соли госсиполовой смолы за счет этих групп с образованием новых.

Литература:

- Т. Н. Ярбабаев, Ш. Р. Файзиев, Д.Юсупов, А.Икрамов. Разработка новых ингибиторов коррозии для системы поддерживания пластового давления и солянокислотной обработки скважин//Узбекский журнал нефти и газа. Ташкент, 2008, № 3.С 43–44.

- Алибеков Р. С. Антикоррозионные покрытия на основе гассиполовой смолы со свойствами модификатора ржавчины // Автореф. канд. дисс., Ташкент, 2002. -23 с.

- Шаповалов В. М., Барсуков В. Г., Лапшина У. И.,Губкин В. И. Композиционные отделочные материалы из древесных волокон и термопластов// Строит. материалы.-1991.-№ 5.- С.18–20.

- Ибадуллаев А., Юсупбеков А. Х., Козлов А. А. Композиции на основе ПВХ, наполненные вторичным волокнистым сырьем.//Пластические массы. 1989.№ 9. С.64–65.

- Юсупов Д., Турабджанов С. М., Миркамилов Т. М., Кодиров Х. И. и др. Безотходная технология переработки отходов ПО “Навоиазот” и получение композиционных материалов на их основе //“Композиционные материалы. 2001. № 1. С.85–87.

- Фатхуллаев Э., Джалилов А. Т., Минскер КС., Марьин А. П. Комплексное использование вторичных продуктов переработки хлопчатника при получении полимерных материалов.-Ташкент: Фан.1988.

- Таджиходжаева У. Б., Мирвалиев З. З., Джалилов А. Т., Акбаров Х. И. К вопросу утилизации госсиполовой смолы и организационные принципы создания безотходных производств//Самарқанд давлат университетиилмий тадқиқотлар ахборотномаси, илмий-назарий, услубий журнал.-Самарқанд, 2007,- № 1.52–58с