Скомплексованы лучшие свойства современных аналогов и предложено возможное решение для улучшения характеристик, связанных с проведением испытаний: контроля давления, влажности, «чистоты» воздуха с помощью внедрения дополнительных датчиков и усложнения функционала системы управления термокамерой. Спроектирована система управления термокамерой на базе доступных по цене и обладающих достаточным функционалом элементов.

Ключевые слова: испытания, климатические испытания, термокамера, климатическая камера, чистота воздуха, влажность, датчик, микроконтроллер, термостат, отсчет времени

В наше время проведение климатических испытаний продукции имеет большое значение в промышленности. Ведь большинство производителей заинтересованы в том, чтобы произведенные изделия служили дольше и были устойчивы к воздействиям внешних факторов при эксплуатации. Для этих целей применяются различные устройства, среди которых большое распространение получили термокамеры.

Термокамера — это специальное оборудование для проведения испытаний при пониженных или повышенных температурах. Она представляет собой прямоугольный блок, в который встроена непосредственно камера для объекта исследования, холодильное и нагревательное оборудование, теплоизоляция, дверь со смотровым окном, пульт управления, датчики температуры и воздуховоды. Её корпус изготавливается из устойчивой к коррозии стали, двери крепятся на прорезиненных надёжных петлях, что способствуют изоляции.

Целью данной работы было выполнить проектирование системы управления термокамерой для испытания электронных изделий, обладающей невысокой стоимостью, но широким набором функциональных возможностей, сопоставимым с рыночными аналогами.

Повышение характеристик качества и надежности электронных изделий является актуальной проблемой. В настоящее время разрабатываются и исследуются новые методы для повышения качества производимой продукции с помощью испытаний под воздействием различных температурных условий. В рамках данной статьи предложено возможное улучшение современных систем управления термокамерами на основе анализа достоинств и недостатков существующих аналогов — оснащение системы управления термокамерой возможностью контроля дополнительных параметров испытания: влажности воздуха, его «чистоты» — содержания угарного газа, давления.

Объектом проектирования в данной статье является МК-система на основе микроконтроллера ATmega32 (данный МК был выбран в результате сравнительного анализа контроллеров — таблица 1) для управления термокамерой испытания электронных изделий с начальной установкой времени испытаний. Должна быть предусмотрена проверка состояния термокамеры (закрыта/открыта), а также включение и выключение нагревательных элементов (выключение нагрева при превышении программно задаваемой температуры, включения нагрева при снижении температуры ниже установленного порога). Кроме того, должен быть предусмотрен контроль относительной влажности воздуха в термокамере (для этого используется парогенератор, который включается и отключается при превышении граничных значений), а также контроль абсолютного давления воздуха в термокамере (используется вентилятор с двумя режимами работы: приток/отток). Датчик концентрации СО в воздухе позволяет следить за содержанием в термокамере угарного газа, тем самым предупреждая возникновение экстренных и пожароопасных ситуаций.

Проанализировав диапазон розничных цен на комплектующие проектируемой системы, можно вывести средние значения и получить общую стоимость системы:

1) Отладочная плата на базе ATmega32–800р;

2) Датчик абсолютного давления воздуха — 800р;

3) Датчик относительной влажности воздуха — 100р;

4) Датчик содержания СО — 500р;

5) Термостат — 150р;

6) LCD — дисплей — 400р;

7) ТЭН — 500р;

8) Вентилятор приточно-вытяжной — 7000р;

9) Парогенератор — 5000р;

Таким образом, предполагаемая общая стоимость проектируемого изделия — 15250 рублей.

Стоимость промышленной термокамеры известного производителя начинается от 150000 рублей, что на порядок выше стоимости проектируемого изделия. Сравнивая предполагаемую цену проектируемого изделия с рыночной ценой промышленной термокамеры, можно сделать вывод, что упростив набор компонентов можно добиться аналогичного функционала при меньших затратах.

Таблица 1

Перечень микроконтроллеров, подходящих для реализации системы

|

Микроконтроллер |

Разрядность процессора |

Объем памяти для программ |

SPI/I2C/ADC |

Потребляемая мощность |

Цена |

|

ATmega8 |

8 разр. |

8Кб |

+/+/+ |

0,032 Вт |

490 р. |

|

ATmega16 |

8 разр. |

16 Кб |

+/+/+ |

0,043 Вт |

650 р. |

|

ATmega 32 |

8 разр. |

32 Кб |

+/+/+ |

0,049 Вт |

800 р. |

|

AT90S8515 |

8 разр. |

8 Кб |

+/-/- |

0,028 Вт |

450 р. |

|

Raspberry Pi |

32 разр. |

512 Мб |

-/-/- |

1,1 Вт |

3650 р. |

Оптимальным по соотношению цена/качество, является микроконтроллер ATmega32. Данный микроконтроллер обладает высокой производительностью и низким энергопотреблением. Высокая разрядность, достаточный объем памяти программ, и вычислительные возможности процессора позволяют соблюдать необходимый уровень точности контроля параметров испытаний. ATmega32 имеет большое количество возможных подключаемых периферийных устройств, что позволяет присоединить клавиатуру для ввода параметров, ЖК — дисплей для отображения хода испытания, показаний датчиков температуры, давления, влажности воздуха. Все 32 регистра соединены с АЛУ, что обеспечивает доступ к двум независимым регистрам на время исполнения команды за один машинный такт. Благодаря выбранной архитектуре достигнута наивысшая скорость кода и соответственно высокая производительность в 10 раз превосходящая скорость соответствующего CISC микроконтроллера. Данный микроконтроллер отвечает всем требованиям, которые стоят перед микроконтроллером для системы управления термокамерой. Обладая низкой ценой и большим функционалом, контроллер ATmega32 является прекрасным выбором для создания данной системы управления. Вышеперечисленные особенности позволят создать дешевое устройство с крупным или массовым производством.

Анализ требований, предъявляемых к функционированию системы, показывает, что разрабатываемая система представляет собой аппаратно-программный модуль, являющийся печатной платой, на которой находится микроконтроллер, соединенный с термостатом, датчиком давления, датчиком влажности, датчиком СО, ЖК-дисплеем и 5 кнопок для задания параметров испытания и управления его ходом.

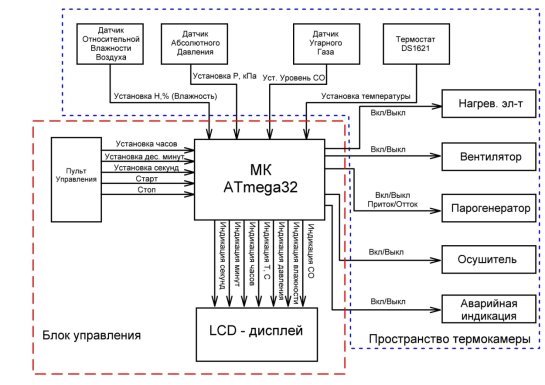

На рисунке 1 представлена структурная схема проектируемой системы. При этом, можно разделить термокамеру на три условные зоны: блок управления, блок элементов — регистраторов и блок управляемых элементов. В блоке управления располагаются микроконтроллер, кнопки управления и LCD — дисплей для отображения информации о ходе испытания. В блок элементов — регистраторов — зону, которая, непосредственно, располагается в пространстве, где проходит испытание изделия, помещаются датчики температуры, влажности, давления и содержания СО в воздухе. В блок управляемых элементов входят приборы, предназначенные для поддержания заданных параметров испытания: ТЭН, парогенератор, осушитель, вентилятор и аварийный сигнал.

Рис. 1. Структурная схема устройства

Спроектированная система управления термокамерой отличается своей простотой исполнения и низкой стоимостью комплектующих элементов. Однако она имеет сходный функционал со своими «старшими товарищами». Для реализации данной системы использовались все средства, доступные рядовому пользователю персонального компьютера.

Безусловно, полученная термокамера представляет собой простое решение для испытания электронных изделий и для улучшения ее характеристик и усложнения функционала возможна дальнейшая модернизация.

При наличии достаточного объема финансовых средств имеет смысл заменить микроконтроллер на программируемый логический контроллер. Для этого отлично подойдут контроллеры марок Siemens и ABB, а также отечественная фирма ОВЕН. Продукты этих известных производителей дополняются хорошим программным обеспечением, позволяющим создавать сложные решения, например, в области автоматизации производства, например STEP7 от компании Siemens. Контроллеры этих марок предусматривают также увеличение функционала с помощью модулей расширения: модули работы с термосопротивлениями различных типов, термопарами, модули позиционирования, весоизмерительные модули, различные коммуникационные модули.

Для удобства управления системой можно произвести еще одну модернизацию: заменить простейший LCD — дисплей на сенсорную панель оператора. Для этих целей подойдут модули расширения для ПЛК от тех же производителей: ABB, Siemens, ОВЕН. Панель оператора обычно располагает Ethernet — портом а также слотом для SD — карт, что позволяет использовать дистанционный контроль за проведением испытания и добавляет возможность загружать пользовательские программы испытаний сразу на панель управления, убирая необходимость прошивки микроконтроллера.

Что касается параметров, над которыми осуществляется контроль во время испытания, то целесообразным с точки зрения повышения качества испытаний можно считать внедрение контроля дополнительных параметров. К ним можно отнести загрязненность воздуха мелкими частицами. Для контроля этого фактора имеет смысл использовать датчик DSM501B — это портативный измеритель концентрации частиц в воздухе. Датчик работает по принципу количественного измерения частиц и позволяет обнаруживать с высокой точностью частицы размером более одного микрона. К ним относятся сигаретный дым, бытовая пыль, споры, пыльца, плесень. Встроенный нагреватель затягивает воздушный поток в корпус устройства. Датчик подключается через разъемы 2,5 мм типа EHR-5.

При необходимости повышения температур испытаний необходима будет замена датчика влажности и температуры. Для этих целей подойдет датчик Galltec + Mela серии A. Датчики этой серии предназначены для измерения влажности и температуры воздуха (или иных нейтральных газов), при экстремально низких или высоких температурах. Это возможно благодаря тому, что сенсорная часть отделена от преобразователя, и таким образом, электронная схема не находится в месте измерения, а располагается снаружи, при нормальных условиях эксплуатации.

Все вышеперечисленные изменения внесут серьезный вклад в функциональные возможности термокамеры, однако они повысят минимальные затраты на построение такой системы до ста тысяч рублей, потому что стоимость одного лишь ПЛК начального уровня обойдется в тридцать тысяч рублей. В нашем распоряжении такие финансовые средства отсутствуют, и в основу проекта заложена противоположная идеология — максимум функций при минимуме вложенных средств, что получилось успешно реализовать в ходе проектирования данной системы управления.

Литература:

- Критенко М. И., Бедрековский М. А., Вуколов Н. И. Особенности обеспечения и контроля качества изделий единичного и мелкосерийного производства // Экономика и производство. — 1999. — № 4 –

- Готра З. Ю., Николаев И. М. Контроль качества и надежности микросхем: Учебник для техникумов. — М.: Радио и связь, 1989. — 168 с., ил.

- Хартов В. Я. Микроконтроллеры AVR. Практикум для начинающих. Москва. Издательство МГТУ им. Н. Э. Баумана, 2010 г.

- Хартов В. Я. Микропроцессорные системы. Учебное пособие. Издательский центр «Академия», 2010 г.

- Дружинин Г. В. Методы оценки и прогнозирования качества. — М.: Радио и связь, 1982. — 160с., ил.

- Костров Б. В., Ручкин В. Н. Архитектура микропроцессорных систем. Москва. Издательство «Диалог-МИФИ», 2007. — 304с.