В условиях жесткой конкуренции на мировом рынке для широкого использования и развития минерально-сырьевой базы Республики Казахстан требуется внедрение прогрессивных технологических решений, применимых на стадиях добычи, обогащения и технологического передела минерального сырья.

Исходя из необходимости ресурсосбережения при применении современных технологий важнейшей задачей является комплексное использование минерального сырья и техногенных отходов с целью получения при освоении месторождений широкого спектра не только ликвидных продуктов высокого качества, но и сопутствующих нестандартных видов минерального сырья. Комплексная переработка минерального сырья - разделение полезного ископаемого на конечные продукты с извлечением всех содержащихся в исходном сырье ценных компонентов, производство которых технически возможно и экономически целесообразно.

При технологическом переделе выделяют четыре уровня комплексной переработки твёрдого минерального сырья:

- выделение из сырья методами обогащения одного концентрата, содержащего один или несколько основных ценных компонентов (напр., угольного из угольных месторождений, монометаллического из месторождений цветных и чёрных металлов);

- дополнительное выделение методами обогащения самостоятельных концентратов, не являющихся основными для данной подотрасли (напр., молибденового из медно-молибденовых руд, медного и висмутового из вольфрам-молибденовых руд, баритового, флюоритового, полевошпатового из руд цветных металлов);

- выделение элементов-спутников, не образующих самостоятельных минералов (редких и рассеянных элементов), из концентратов обогащения химико-металлургическими методами или комбинированной переработкой полезного ископаемого (например, получают Se и Те из сульфидов; теллур, галлий из глинозёма; германий из угля; платиноиды из медно-никелевых руд; часть золота и серебра из пиритных концентратов и т. д.);

- использование отходов обогащения и металлургии для получения строительных материалов, удобрений и др. попутной продукции (например, щебня, песка, гравия из хвостов обогатительных фабрик; шлаковаты, фосфорных удобрений из доменных шлаков; серной кислоты из газов цветной металлургии).

Следует учесть, что при комплексной переработке необходим детальный анализ вещественного состава полезных ископаемых, продуктов обогащения и химико-металлургической переработки, так как на основе такого анализа рассчитывается баланс распределения полезных компонентов по продуктам переработки и разрабатывается технология их рационального извлечения.

Целесообразность выделения соответствующих компонентов определяется технико-экономическими условиями: наличием производственных мощностей, потребностью в данном виде продукции, возможностью транспортировки, наличием средств для строительства установок и технологических узлов, себестоимостью производства и т. д.

Комплексная переработка - важнейший принцип всех минерально-сырьевых отраслей промышленности. Анализ существующих технологических схем по переработке минерального сырья и технологий промышленных предприятий показал использование на них изношенного на 60-80% оборудования, применения устаревших средств механизации и автоматизации производственных процессов и систем газо- и пылеочистки.

Необходимо создание новых безопасных производств с использованием комплексных малоотходных технологий обогащения и переработки минерального сырья и техногенных отходов с получением целевых продуктов и новых материалов. При этом нужно совершенствовать существующие технологии добычи и передела минерального сырья и переработки промышленных отходов. В результате решается проблема экологического оздоровления промышленных территорий: утилизация техногенных отходов, очистка и использование промышленных стоков, санация загрязненных водоемов и земель, снижение газопылевых выбросов в атмосферу и др.

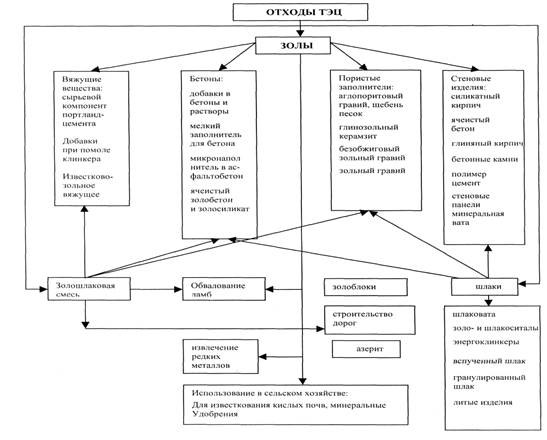

Основными техногенными отходами предприятий энергетики, экономически целесообразными для вторичной переработки, являются зола и шлаки.

В области переработки золошлаковых отходов проведен значительный объем научно-исследовательских работ по вторичной переработке их для извлечения ценных компонентов и производства строительных материалов, существует целый ряд отработанных и внедренных в промышленном масштабе технологий переработки золошлаковых отходов в различные строительные материалы, а также применения их в дорожном строительстве.

Возможные направления использования золошлаковых отходов - в производстве бетона: взамен части цемента, взамен наполнителя. В производстве искусственных заполнителей: глинозольного керамзита, зольного гравия, шлакоагулянта, азерита, аглопоритового гравия. В производстве кирпича, шлакоблоков. Переработка в зологранулянт. В дорожном строительстве. При обваловывании дамб золоотвалов, планировке территории, заполнении горнорудных выработок, утеплении кровли. Производство керамики, рубероида, химических удобрений, ферросилиция и обезжелезненного гранулированного шлака, алюмосиликатного сплава, карбида кремния, абразивных изделий. Магнитные микросферы, легкие алюмо-силикатные микросферы. Извлечение легких и редких металлов (рисунок 1).

Анализ выполненных научно-исследовательских работ позволяет сделать вывод о возможности значительного расширения переработки золошлаковых отходов в различные стройматериалы. Тем более, что она в основном осуществляется на технологическом оборудовании для переработки первичного сырья. Основным сдерживающим фактором более широкого использования этих отходов является недостаток мощностей на действующих ТЭС по раздельному отбору, складированию и подготовки к использованию золошлаковых отходов и соответственно мощностей по приемке, складированию и подаче в технологический поток зол и шлаков ТЭС у потребителя.

Рисунок 1 - Направления использования отходов ТЭЦ, ТЭС

Непосредственно глиноземсодержащие золошлаковые отходы можно переработать способом известково-содового спекания [2]. Известняк в этом способе дозируется на связывание SiO2, а сода на получение алюмината натрия. При этом для получения 1т глинозема расходуется 7,5-8 т спека. Кроме того, требуются большие капитальные затраты и расход топлива, а сырье должно быть предварительно подвергнуто химическому обогащению. Все это делает способ слишком дорогим.

Принципиально осуществим также способ бесщелочного разложения золошлаков с получением саморассыпающихся спеков. Технологическая схема отличается высоким материальным потоком: 17 т спека на 1т глинозема.

Однако, для такого высококремнистого сырья, как золошлаки, более правильным является применение кислотных способов, которые позволяют уже в начале технологического процесса относительно просто осуществить отделение глинозема от кремнезема. Имеющиеся в настоящее время золошлаки тепловых электростанций являются трудновскрываемым сырьем, поскольку содержат упорный муллит и стеклофазу. Для их кислотного разложения необходимы автоклавные условия выщелачивания или предварительная термическая обработка. Автоклавное разложение связано с рядом трудностей, одной из которых является сильная коррозия аппаратуры.

Наиболее целесообразно переработать на коагулянты или глинозем на золошлаки, находящиеся в отвалах, получать искусственное легковскрываемое алюминийсодержащее сырье в процессе сжигания топлива. Это значительно упростит технологию переработки отходов, позволит экономить энергоносители.

Искусственное алюминий содержащее сырье-энерго- и саморассыпающиеся шлаки, анортитовые спеки можно получить из минеральной части дошизтованных известняком экибастузских углей в топках с жидким шлакоудалением, а золу низкотемпературного сжигания в топках кипящего слоя.

В Казахском национальном техническом университете было проведено опытно-промышленное испытание по сжиганию Экибастузского угля с добавкой известняка с получением шлака, пригодного для непосредственной переработки на сульфат алюминия и глинозема. Проведены также испытания по сжигани Экибастузских углей в котле с топкой кипящего слоя и получена партия золы низкотемпературного сжигания.

Проведенные испытания показали высокую эффективность предлагаемого пути утилизации минеральной части экибастузских углей с получением сульфата алюминия и глинозема. На основании проведенных исследований были предложены технологические схемы получения сульфата алюминия и глинозема из энергошлаков экибастузских углей и золы низкотемпературного сжигания (НС) экибастузских углей.

Грануллированный энергошлак, полученный после сжигания угля, дошихтованного известняком, обрабатывают серной кислотой 24-27% концентрации при 90-100°С в течение 1-2 ч., полученную после разложения материалов, а раствор направляют на отделение солей алюминия и железа методом высокотемпературного гидролиза. Алюминий отделяют в виде нерастворимого гидроксосульфатаводородного алунита, из которого после термического разложения получают глинозем. При необходимости получения коагулянта-сульфата алюминия, потребность в очистке от железа отпадает, т.к. сульфат железа сам является коагулянтом. Поэтому продукционный раствор достаточно упарить и затем получить кристаллический продукт.

В настоящее время разработанных, разрабатываемых и действующих технологий насчитывается около 400. Но технологии крупнотоннажной утилизации почти отсутствуют (строительство дорог 3%, засыпка, закладка, подсыпка 2%, раскисление почв 1%).

Причинами низкого уровня утилизации золошлаковых отвалов, характерных для всех ТЭС и ТЭЦ, являются:

1. Отсутствие на большинстве тепловых электростанции установок по сухому отбору золы, а использование гидрозолотоотвалов приводит к большим трудностям и требует значительных капиталовложений.

2. Значительная неоднородность фазового, химического и гранулометрического состава золы, приводящая к нестабильности результатов ее использования.

3. Повышение содержание несгоревшего топлива 12-20% в среднем, а иногда до 30-40%.

4. Отсутствие спецтранспорта, исключающего загрязнение окружающей зоны. Отсутствие спецоборудования и технологии усреднения и ввода в смесь отвальной золы переменной влажности, которая летом пылит, при влажности более 20% переходит в вязкотекучее состояние, а зимой замерзает.

5. Высокая отпускная цена золы.

Проблема комплексного использования минеральных составляющих Экибастузского угольного месторождения и золошлаков от сжигания в настоящее время остается из одной самых острых и важнейших научно-технических, экологических проблем, требующих решения. Можно предположить, что одним из самых перспективных направлений использования золы ТЭС станет ее переработка в зологранулянт непосредственно на самих ТЭС.

На практике из почти более чем трех десятков направлений использования этих отходов применяется не более десяти. Причем основными направлениями использования золошлаковых отходов являются: обвалование дамб золоотвалов, известкование кислых почв, производство бетонов и строительство дорог - всего около 80% от объема используемых золошлаковых отходов. Более эффективные и современные направления использования почти не реализуются. При этом экономическая эффективность от использования золы в производстве кирпича, цемента, ячеистого бетона может быть велика.

Не внедряются современные технологии по извлечению из золошлаковых отходов германия, молибдена, галлия, зола углей может служить сырьем для получения алюминия и его соединений и материалов на основе карбида кремния. Известны разработки по получению ферросплавов термохимическим путем, например, ферросилиция, что дает громадную экономию электрической энергии [3]. Развитию использования золошлаков мешает и их высокая отпускная цена. Сложилась пародоксальная ситуация, когда годами ни кому не нужные отходы, отравляющие на многие десятки километров вокруг воздух воду и почву, вдруг обрели цену и тем самым снизился объем и без того низкой их утилизации.

Из вышесказанного можно сделать вывод, что золошлаки от сжигания экибастузких углей не являются сырьем ни для одной отрасли. Их должны использовать совместно несколько отраслей, в том числе и горно-химические предприятия. В противном случае (если золошлаки использовать в каком-то одном направлении) неминуемо появятся новые отходы со всеми последствиями.

Химическая промышленность Республики Казахстан состоит из горно-химических предприятий бассейна Каратау, рудников «Жанатас», «Коксу», «Кокджон». Объемы фосфатно–кремнистых слансов содержащихся в спецотвалах рудника «Жанатас» составляет: V–9,48 млн.т, содержание Р2О5–12-14%. Объемы забалансовых руд рудников «Коксу» и «Кокджон» составляют более 20,0 млн.т, содержание Р2О5–8-17%. Объемы отвалов пустых пород вскрыши составляют: V–более 220млн.м3. Объемы отходов рудоподготовки около 1,14 млн.т, содержание Р2О5–6-10%, а в мелкой фракции отсева<10 мм, содержание Р2О5–14,5%. Анализируя приведенные данные можно рекомендовать следующие пути утилизации отходов горного производства фосфорной промышленности:

Фосфатно-кремнистые сланцы, широко распространенные на месторождениях Жанатас и Коксу после обогащения в тяжелых средах т.е. суспензиях, могут быть использованы в качестве товарного сырья для электровозгонки фосфора. Для фосфатно-кремнистых сланцах находящихся в отвалохранилище приемлемо комбинированное суспензионно-флотационное схема обогащения, по которой имеется возможность получения кондиционного концентрата для экстракционной переработки на минеральные удобрения.

Переработка забалансовых фосфоритов сдерживается не только низким содержанием Р2О5, но и наличием значительной массы вредных для переработки примесей, ограничивающих промышленное использование забалансовых руд путем шихтования (смешения) их с балансовыми рудами.

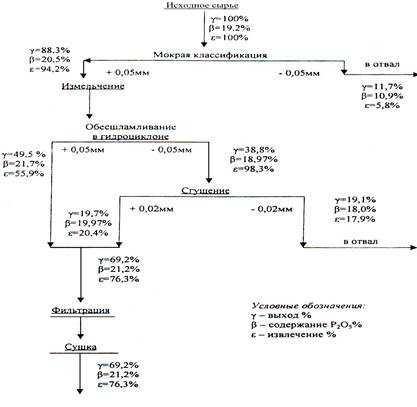

Применение процесса обогащения забалансовых руд в тяжелых суспензиях, с получением концентрата состоящего из полубогатых и высококачественных руд для производства экстракционной фосфорной кислоты и на ее основе фосфорсодержащих удобрений, характеризуется выходом концентрата около 50% по фракции более 10мм. Кроме того, появляются вторичные отходы в виде рудной мелочи фракции менее 10мм при среднем дроблении руды, которые рекомендуются обогащать по схеме рисунка 2.

Рисунок 2 – Принципиальная схема обогащения рудной мелочи месторождения Тьесай.

Таким образом, основными техногенными отходами ТЭС являются золошлаки и дымовые газы. Отходами химических заводов является: фосфорный шлам, фосфорные шлаки; коттрельная пыль; фосфогипс; фосфорная мелочь. Эти отходы находят широкое применение в дорожном строительстве, а также для производства строительных изделий и конструкции. Поэтому необходимо создание базы данных по экологически чистым технологиям обращения с отходами в стране.

Список использованных источников

1. Ефимов Р. В. Влияние добавки зол ТЭС на качество керамических строительных материалов. — В кн.: Техническая информация. Серия «Промышленность керамических стеновых материалов и пористых заполнителей». Вып. 3. М., ВНИИЭСМ, 1972, с. 9.

2.Иванов И. А., Калашникова И. Г. Исследование зол ТЭС с повышенным содержанием несгоревших остатков для получения обжигового кирпича полусухого прессования. — В кн.: Технология изготовления конструкций для полносборного строительства в Сибири. Новосибирск, 1974

3. Сулейменов С. Т., Такибаева С. С, Сайбулатов С. Ж. и др. Исследование состава зол ТЭС и ГРЭС Казахстана с целью определения пригодности их для получения строительных материалов.—Там же, № 6, с. 41.

4.Фалалеев П. П. Применение золы тепловых электростанции в энергетическом строительстве и пути дальнейшего расширения объемов использования золошлаковых отходов в народном хозяйстве. В кн.: Использование новых легких материалов и отходов производства в строительстве. М.: Стройиздат, 1972, с. 23.

5.Окружающая среда и устойчивое развитие в Казахстане, Алматы, 2004, 209 с.

6.Состав и свойства золы и шлака ТЭС. Справочное пособие//под ред. В.А.Мелентьева .- Л.: Энергоатомиздат, 1985, 288с.

7.РНД 03.1. 7.01-94. Методические указания по определению уровня загрязнения компонентов окружающей среды токсичными веществами отходов предприятий теплоэнергетики.-Алматы: МЭиБ РК, 1995.

8.Айсаутова С. Снижение накопления отходов ГМК // Промышленность Казахстан. 2005. № 10

9.Уманец В.Н., Степанова Е., Алдерзин М. Комплексное управление отходами // Промышленность Казахстана. 2004. № 6.

10.Лакерник М.М., Мазурчик Э.Н., и др. Переработка шлаков цветной металлургии. – М.: Металлургия, 1977.

11.Сайбулатов С.Ж., Тогжанов И.А., Абдрахитов В.З., Михайлова Н.Ф. Использование отходов цветной металлургии и энергетики в составах керамических масс для производства кирпича //Комплексное использование минерального сырья. - 1990. - №3.