В данной работе были исследованы зависимости прочности микросварных соединений от параметров ультразвуковой микросварки: усилия прижима, величины тока, подаваемого на генератор ультразвуковых колебаний, времени сварки. Было проведено сравнение прочности соединений, полученных на двух используемых частотах ультразвуковых колебаний в широком диапазоне температур подогрева изделия.

В результате были получены параметры при которых наблюдалась наибольшая прочность микросварных соединений, были получены результаты при различных температурах подогрева изделия на стандартной и повышенной частоте ультразвуковых колебаний.

Ключевые слова: ультразвуковая микросварка, разварка выводов золотой проволокой, прочность соединений

Сборка полупроводниковых приборов и интегральных микросхем является особенно трудоемким и ответственным технологическим этапом в общем процессе их изготовления. От качества операций на этом этапе в сильной степени зависят стабильность параметров и надежность готовых изделий.

Этап сборки микросхемы следует после разделения полупроводниковых пластин на отдельные кристаллы. Основная трудность сборки заключается в том, что каждый вид электронных приборов и ИМС имеет свои конструктивные особенности, поэтому требуются определенные сборочные операции и режимы для каждого из этих видов. Приходится оперировать с каждой отдельной ИМС, в отличие от процесса изготовления кристаллов, когда применяются групповые методы.

Процесс сборки микросхемы включает в себя три технологические операции: монтаж кристалла в корпус; присоединение токоведущих дорожек полупроводникового кристалла к внутренним элементам корпуса; изоляция кристалла от внешней среды.

Монтаж кристалла в корпус производится с помощью процессов: пайки, приплавления с использованием эвтектических расплавов и клеевых соединений. Основное требование этой операции заключается в создании соединения «кристалл — основание корпуса», обладающего высокой механической прочностью, хорошей тепло — и электропроводностью.

Следующий этап процесса сборки — соединение контактных площадок кристалла с контактами корпуса. Для данной операции используют установки для микросварки. У современных изделий электроники размеры монтажных элементов настолько малы, что образование зоны плавления, какая наблюдается в конструкционной сварке, привело бы к их разрушению. Чтобы предотвратить разрушение монтажных элементов, микросварка проходит преимущественно за счет процессов термодиффузии. Второе отличие микросварки от других методов соединений состоит в необходимости предотвращения сильного нагрева электронных компонентов. Третья особенность микросварки состоит в ее главном преимуществе перед пайкой: микросварка позволяет монтировать компоненты с очень малым зазором. Шаг выводов микросхем становится настолько малым, что при обычной пайке он может быть залит припоем, что приведет к короткому замыканию. Самый серьёзный недостаток микросварки состоит в затруднительности ремонта сварного соединения. Его можно только разрушить, в то время как демонтаж пайки выполняется повторным нагревом. Но преимущество микросварки заключается в том, что она создает не разрушающиеся при высокой температуре соединения. В настоящее время наиболее распространенными видами микросварки являются способы электроконтактной, термокомпрессионной, ультразвуковой и сварки косвенным импульсным нагревом.

Герметизацию кристалла обеспечивают чаще всего двумя способами. Первый — корпусирование с использованием различных типов корпусов. Применяют следующие типы корпусов: металлостеклянные, металлокерамические, керамические и стеклянные, данные типы корпусов герметизируются методами сварки и пайки. Второй — герметизация кристалла заливкой жидкого компаунда. Жидкий компаунд представляет собой силикон или более распространенную эпоксидную смолу, также могут применяться различные полимеры.

- Методы формирования межсоединений

При монтаже изделий электронной техники широкое распространение получил способ проволочного и ленточного электрического соединения контактных площадок с выводами корпуса, что объясняется высокой автоматизацией процесса, универсальностью по отношению к различным технологическим вариантам производства и геометрическим размерам изделий.

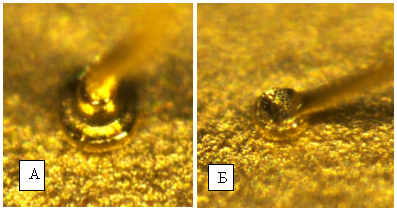

Основными методами присоединения микропроводников являются: термокомпрессионная микросварка (ТКС), ультразвуковая сварка (УЗС), сварка косвенным импульсным нагревом (СКИН), электроконтактная сварка (ЭКС). Наибольшее распространение получили методы УЗС «шарик-клин» с использованием золотой (медной проволоки) и УЗС «клин-клин» для алюминиевой проволоки. Внешний вид соединений показан на рисунке 1.

Рис. 1. Виды сварки: А) шариком Б) клином

Оборудование, использованное для исследований

Тестируемые соединения были сделаны на установке для ультразвуковой сварки микропроволочных соединений фирмы Kulicke & Soffa ICоnnPS High Perfomance Wire Bonder. Тесты на прочность получившихся соединений проводились на установке XYZTEC Condor Ez. Визуальный контроль сварных соединений на цифровом микроскопе Nikon Shuttlepix 300.

Ультразвуковая микросварка

Ультразвуковая микросварка — способ получения электрического контакта с использованием энергии УЗ — колебаний для соединения проволоки, обычно алюминиевой или золотой, с кристаллом интегральной схемы, толстой пленкой, печатной платой или выводными контактами.

Когда проволока прижата к месту сварки под действием механического усилия и ультразвуковой энергии, передаваемой сварочным инструментом, она размягчается и деформируется. Это происходит из-за того, что ультразвуковая энергия разрушает кристаллическую структуру проволоки. Кроме того, УЗ — колебания предаются через проволоку на поверхность места сварки, которая также начинает размягчаться. В ходе этого процесса удаляются загрязнения и оксиды, присутствовавшие в месте сварки, и контактные поверхности становятся незащищенными. Свободные атомы материала проволоки образуют связи с атомами материала поверхности места сварки, создавая твердую кристаллическую структуру. В результате получается однородное соединение

Перед нами стояла задача подобрать оптимальные параметры сварки для соединения типа «шарик-клин». Материал проволоки золото 99,99 %, толщиной 20 мкм, приваривали к контактной площадке из золота 99,9 %. Длина формируемых петель 20.30mils (0.51562 мм). Были исследованы зависимости прочности и соответствия требованиям формы соединений от времени сварки, давления, мощности ультразвука на частотах ультразвука 60 кГц и 120 кГц. Выявив оптимальные параметры было проведено сравнение качества соединений на двух частотах при разных температурах. Контроль качества сварных соединений производится в две стадии. Сначала визуальный осмотр соединения на соответствие геометрических параметров общим требованиям. Затем механическое испытание на отрыв.

Исследование прочности соединений взависимости от режимов работы на стандартной 60 кГц иповышенной 120 кГц частотах ультразвуковых колебаний

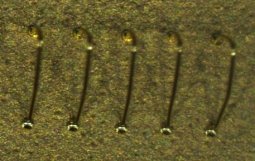

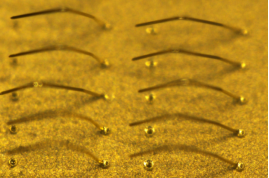

Общий вид тестируемых петель показан на рисунке 2. На рисунке 3 показаны соединения после тестирования на отрыв. Стандартные параметры для частоты 120 кГц были выбраны следующие: давление прижима F = 20 г, время t = 20 мс, величина тока, подаваемого на генератор USG = 80 мА, температура подогрева T = 150 °C; для частоты 60 кГц: давление F = 20 г, время t = 15 мс, величина тока, подаваемого на генератор USG = 100 мА, температура подогрева T = 150 °C.

Рис. 2. Общий вид тестируемых петель

Рис. 3. Общий вид оторванных соединений

Основные методы испытаний ИМС изложены в ОСТ 11 073.013–83 «Методы испытаний». Более подробно хотелось бы остановиться на визуальном методе контроля (ОСТ 11 073.013–83, ч. 4), так как он относится к неразрушающим методам и может производиться непосредственно на рабочем месте. Визуальный контроль качества сварных соединений следует проводить под микроскопом при увеличении 16–50х при прямом освещении объекта. Важными параметрами при визуальном контроле являются:

– толщина проводника;

– размер шарика;

– размер КП;

– шаг.

Критерием оценки качества сварных микросоединений при визуальном контроле можно принять величину деформации проводника.

Для обеспечения высокой воспроизводимости наиболее целесообразно проводить контрольные испытания в несколько этапов:

– при испытании технологического оборудования;

– при выборе технологического процесса (ТП) и подборе параметров рeжима сварки на данной установке;

– периодические производственные испытания для контроля ТП;

– контроль качества и надежности готовых соединений и приборов.

Заключение

В ходе работы была решена одна из главных задач в области сборки интегральных микросхем, а именно подобраны оптимальные параметры для соединений типа «шарик — клин», формируемые из золотой проволоки на золотой подложке, на установке ультразвуковой микросварки при которых прочность данных соединений будет максимальной. Качество соединений было проверено на визуальное соответствие требованиям ОСТ 11 073.013–83, ч. 4, а также на механическую прочность на отрыв. Наибольшее соответствие критериям высокопрочных соединений удалось получить при следующих значениях параметров:

1) На частоте 120 кГц: мощность ультразвуковых колебаний USG=80мА, время сварки t = 15 мс и давление прижима F = 20 г.

2) На частоте 60 кГц: мощность ультразвуковых колебаний USG=100мА, время сварки t = 15 мс и давление прижима F = 30 г.

Температура нагрева изделия также влияет на качество соединений, поэтому были проведены опыты по влиянию этого параметра на двух частотах. В результате получилось, что при сварке на частоте 60 кГц прочность сильно зависит от нагрева и создание соединений при температурах ниже 110 °С не обеспечивает высокой прочности, что очень ограничивает использование таких установок в производстве современной микроэлектронной аппаратуры. Использование частоты ультразвуковых колебаний 120 кГц позволяет решить эту проблему и при таких низких температурах как 80°С создавать прочные соединения. Поэтому спектр решаемых задач по созданию проволочных выводов высокого качества намного выше в таких установках.

Литература:

- Сборка полупроводниковых приборов и интегральных микросхем // БИБЛИОФОНД.RU. URL: http://bibliofond.ru/view.aspx?id=40524

- Технологическое оборудование для микроэлектроники // ЭЛТЕХ URL: http://equip.eltech.com/catalog/5812

- Медведев А. М. Сборка и монтаж электронных устройств. Москва: Техносфера, 2007. 256с.

- Технологическое оборудование для микроэлектроники // ЭЛТЕХ URL: http://equip.eltech.com/catalog/5832

- Романова М. П. Сборка и монтаж интегральных микросхем: учеб. пособие / Ульяновск: УлГТУ, 2008. 95 с.

- Коледов Л. А. Технология и конструкции микросхем, микропроцессоров и микросборок. Москва: Радио и связь, 1989. 400 с.

- Шмаков М. Микросварка при производстве микросборок и гибридных интегральных микросхем // Технологии в электронной промышленности. 2006, вып. 6. С. 64–68

- Шмаков М. Микросварка при производстве микросборок и гибридных интегральных микросхем // Технологии в электронной промышленности. 2007, вып. 1. С. 64–68

- Кудряшов. И Технология микросварки проволочных выводов // Производство электроники: технологии, оборудование, материалы. 2007, вып. 5.

- Мухина Е., Башта П. Установки компании XYZTEC для тестирования качества соединений // Технологии в электронной промышленности. 2008, вып. 6. С. 76–79.

- Технологическое оборудование для микроэлектроники // ЭЛТЕХ. URL: http://equip.eltech.com/catalog/5951

- ОСТ 11 073.013–83. Микросхемы интегральные. Методы испытаний. Ч.4. (Методы визуального контроля).