Сжигание топлива — не только основной источник энергии, но и важнейший поставщик в природную среду загрязняющих веществ. Тепловые электростанции в наибольшей степени «ответственны» за усиливающий парниковый эффект и выпадение кислотных осадков. Они, вместе с транспортом, поставляют в атмосферу основную долю техногенного углерода (в основном в виде СО2), около 50 % двуокиси серы, 35 % окислов азота и около 35 % пыли.

В промышленно развитых странах в качестве наиболее дешевого способа снижения выбросов в атмосферу рассматривается применение высококачественных углей — сортированных, низкозольных, низкосернистых, а в маленьких слоевых топках котельных — экологически чистых бездымных и малодымных углей с ограниченным выходом летучих веществ.

Действующие на территории России стандарты на угли для слоевого сжигания предлагают очень широкий спектр марок и сортов углей: от антрацитов до длиннопламенных, от сортированных концентратов до рядовых, технологическая и экологическая эффективность сжигание которых может колебаться в значительных пределах.

На практике, как правило, поставки углей для котельных осуществляются с близлежайших угледобывающих предприятий без выбора топлива с наиболее оптимальными теплотехническими и экологическими характеристиками. Как правило, уголь сжигается в рядовом виде с содержанием золы от 15 до 30 % и сортированном — крупностью менее 6 MM свыше 40 %. Высокая зольность и замусоренность топлива мелочью способствует повышению его расхода и соответственно всех выбросов в атмосферу. Добавка к низкореакционным углям высокореакционных практикуется на многих котельных. Такие смеси сжигаются довольно легко. По выходу летучих веществ смеси соответствуют углю марки СС.

При сжигании «бездымного» топлива, котельные, оборудованные слоевыми топками с неподвижными колосниковыми решетками и ручным забросом топлива, могут быть экологически безопасными даже при отсутствии газоочистного оборудования. Одновременно происходит существенное снижение выбросов продукта неполного сгорания: удельные выбросы СО снизились на 80–95 % [1].

В настоящее время в рамках выполнения экологической программы на большинстве теплоэлектроцентралях (ТЭЦ) проводят реконструкцию советских, морально и технически устаревших электрофильтров на котлоагрегатах, что позволяет снизить выбросы вредных веществ в атмосферу на 8–10 тыс. тонн в год и достичь европейских стандартов: КПД вырос с 98,5 до 99,9 %.

Для оптимального скоростного режима работы котельного агрегата типа БКЗ-420–140, используемых в большинстве случаев на ТЭЦ, необходима реконструкция горелок котла.

В этом случае можно рекомендовать следующие пути реконструкции:

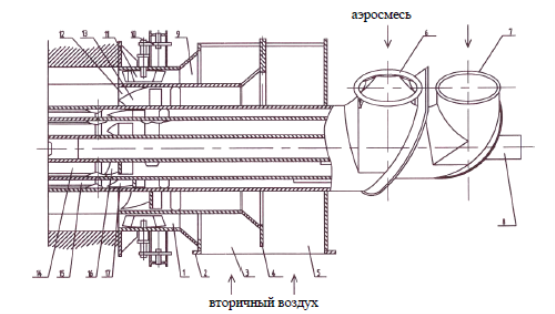

1) Установка в реконструируемой горелке новой разделительной обечайки с лопатками завихрителями, двух новых образуемых каналов вторичного воздуха — примыкающего к каналам аэросмеси и охватывающего его коаксиального промежуточного канала вторичного воздуха и перегородки в воздухоподводящем патрубке.

2) Установка поворотных шиберов в каналах входного патрубка для обеспечения в каждом из каналов вторичного воздуха расчетных скоростей вторичного воздуха.

Рис. 1. Реконструированная горелка:1 -корпус горелки; 2 — входной патрубок вторичного воздуха; 3 — входной канал внешнего потока вторичного воздуха; 4 — разделительная перегородка входного патрубка горелки; 5 — входной канал внутреннего потока вторичного воздуха; 6 — входной патрубок внешнего потока аэросмеси; 7 — входной патрубок внутреннего потока аэросмеси; 8 — центральная труба; 9 — внешний канал вторичного воздуха; 10 — устройство регулирования поворота лопаток внешнего канала вторичного воздуха; 11 — поворотные лопатки канала вторичного воздуха; 12 — внутренний канал вторичного воздуха; 13 — лопатки внутреннего канала вторичного воздуха; 14 — внутренний канал аэросмеси; 15 — внешний канал аэросмеси; 16 — лопатки внутреннего канала аэросмеси; 17 — лопатки внешнего канала аэросмеси

Указанная настроечная и регулирующая арматура монтируется в отдельном патрубке, примыкающем к фланцу воздухоподводящего патрубка корпуса горелки.

3) Установка двух колонок группового дистанционного управления поворотными шиберами с общим приводом к каждой группе горелок на одной стороне топочной камеры.

4) Дополнительно к этому объему работ предусматривается установка отклоняющего конуса на выходе наружного потока вторичного воздуха.

5) Рециркуляция продуктов сгорания в топку котла

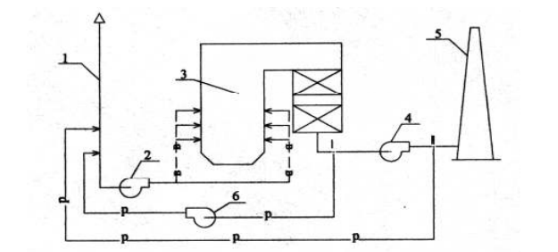

Метод заключается в возврате части продуктов сгорания из газового тракта котлоагрегата в топочную камеру (рис. 2).

Причины пониженного образования оксидов азота:

‒ снижение максимальной температуры горения в результате разбавления охлажденными продуктами сгорания;

‒ балластировка зоны образования ΝО продуктами сгорания, т. е. снижение концентрации реагирующих веществ;

‒ растягивание зоны горения, т. е. снижение температуры факела в результате большей теплоотдачи от его поверхности.

При использовании метода рециркуляции в энергетических котлах были исследованы [1, 2] несколько способов ввода газов в топочную камеру: через шлицы под горелками, через кольцевой канал вокруг горелок и подмешивание газов в дутьевой воздух перед горелками.

Наиболее эффективным оказался последний способ, при котором в наибольшей степени происходит снижение температуры в ядре факела, а степень снижения образования ΝО — (50–70) %.

Рис. 2. Рециркуляция продуктов сгорания в энергетических котлах: 1 – воздухозаборная шахта; 2 – дутьевой вентилятор; 3 – топочная камера; 4 – дымосос; 5 – дымовая труба; 6 – дымосос рециркуляции; р – линия рециркуляции продуктов сгорания

Оптимальное количество рециркулируемых газов в энергетических котлах 20 % от расхода продуктов сгорания. Принципиально возможны 2 схемы отбора рециркулируемых газов (рис. 2):

‒ точка I — из газохода под разряжением, т. е. из всасывающей линии дымососа; при этом необходим специально устанавливаемый рециркуляционный дымосос;

‒ точка II — из газохода под давлением, т. е. из напорной части дымососа.

Преимущество первой схемы в том, что отбор газов на рециркуляцию при помощи специального рециркуляционного дымососа позволяет регулировать расход отбираемых газов. Недостаток — затраты на установку и эксплуатацию дымососа.

Преимущество второй схемы в том, что отпадает необходимость в установке специального дымососа (газы поступают в топочную камеру за счет остаточного напора основного дымососа). Недостаток этой схемы — запаса в напоре основного дымососа, как правило, недостаточно для отбора оптимального расхода газов. В этом случае степень снижения оксидов азота уменьшается до (40–30) % и менее.

В промышленных котлах используется преимущественно вторая схема, т. е. отбор газов на рециркуляцию осуществляется из напорной части газового тракта. При этом дымосос и вентилятор устанавливаются в непосредственной близости друг от друга с целью снижения аэродинамического сопротивления газохода рециркуляции.

Это позволяет осуществить отбор оптимального расхода возвращаемых в топку продуктов сгорания и способствует снижению уровня образования оксидов азота в промышленных котлах до 50 % при условии установки специальных дожигательных устройств.

Реконструкция штатных горелок рассматриваемой ТЭЦ, каждая из которых состоит из двух автономных горелок в одном корпусе (с двумя каналами аэросмеси и двумя концентрическими каналами вторичного воздуха) сводилась к организации третьего канала вторичного воздуха и выполнении регулирующих шиберов в подводящих воздушных каналах для регулирования соотношения скорости отдельных потоков вторичного воздуха. Каждое из этих двух мероприятий создает специфическое независимое воздействие на подавление оксидов азота. При установке в канале вторичного воздуха дополнительной разделительной цилиндрической перегородки с образованием трех изолированных (по всей длине горелки) каналов вторичного воздуха с аксиальными завихривающими лопатками в каждом из этих каналов существенно изменяется характер и интенсивность смесеобразования в факеле. Это связано, прежде всего, с изменением аэродинамической структуры потока на выходе из горелки.

При практически идентичных значениях параметра крутки для смежных потоков аэросмеси и вторичного воздуха на выходе из горелки складывается плотный вихревой поток, образованный этими кольцевыми потоками. На границе раздела этих слоев формируется интенсивный мелкомасштабный турбулентный массообмен, способствующий завершению смесеобразования в факеле. Монолитный вихревой поток вторичного воздуха и аэросмеси создает также крупномасштабную турбулентность с вихревых переносов части продуктов горения к корню факела (зона обратных токов), ускоряющую подогрев топливных частиц, их воспламенение и выгорание. Интенсификация горения при такой структуре факела способствует более быстрому формированию зоны активного горения, смещению ее к участку наиболее интенсивного образования оксидов азота.

Таким образом, за счет разделения каналов вторичного воздуха складывается возможность снижение выбросов оксидов азота. Сравнение данных по испытаниям реконструируемого котла (660 мг/м3) и по измерениям на существующих заводских котлах (800 мг/м3) в характерном эксплуатационном режиме (в работе три пылесистемы, нагрузка 370 т/ч) показывает различие концентрации оксидов азота (при идентичных значениях избытка воздуха на обоих котлах), которое составляет около 150 мг/м3.

Литература:

- http://coaltrading.ru/images/document/file_1402647271.pdf

- Шульман В. Л., Курочкин А. В., Шульман-Симаков Д. Л., Горяев Ф. В., Дегтярев М. Б. «Экологическое совершенствование двухпоточных (сдвоенных) угольных горелок»// Материалы VIII Всероссийской конференции с международным участием «Горение твердого топлива». Институт теплофизики им. С. С. Кутателадзе СОРАН, 2012., С.110.1–110.9