К анализу применения современных средств автоматики всистемах управления станциями прессования

Синюк Кирилл Валентинович, студент

Московский государственный технический университет имени Н. Э. Баумана

В статье проведено исследование станций прессования, используемых на предприятиях перерабатывающей промышленности и предприятиях стройиндустрии, с целью выявления возможности достижения большей производительности за счет применения современных средств автоматики. Исследуемый объект управления представляет собой станцию, которая осуществляет прессование исходного сырья в кипы с предварительной загрузкой материала и его последующей обвязкой. Управление станцией и ходом технологического цикла ранее осуществлялось оператором в ручном режиме с пульта управления. В процессе анализа в технологическом цикле были выявлены простои и задержки работы оборудования, неизбежно влекущие за собой снижение общего КПД станции. Произведён расчет показателей длительности цикла и прироста к. п.д. По результатам расчёта сделан вывод о целесообразности применения автоматики для станций прессования с точки зрения повышения производительности.

Ключевые слова: прессование, пресс, автоматизация процесса прессования, система управления станцией прессования, прирост к. п. д., повышение производительности

В настоящее время происходит быстрое развитие производства за счёт внедрения и использования, действующих автоматически, машин и аппаратов, в основе действия которых лежит принцип безлюдной технологии. Различные автоматические устройства используются во всех сферах человеческой деятельности. И процесс прессования не является исключением. Одной из главных задач автоматизированных систем управления технологическими процессами (АСУТП) является повышение эффективности производства за счет замены оператора аппаратными средствами и устройствами автоматического управления [1].

Рассматриваемые объекты управления — станции прессования представляют собой разновидность гидравлических прессов, применяемых для прессования изделий, например, гипсокартонных изделий при производстве строительных материалов. Производство пыльное и грязное, а использованы реле в негерметичном исполнении. Поэтому часто приходилось устранять неисправности в системе управления прессом путём очистки контактов реле. [2] Модернизация гидравлического пресса упростит обслуживание системы и повысит экономическую эффективность процесса. [3]

Следует отметить, что исходные данные для последующих расчетов были получены опытным путём с нескольких объектов и усреднены.

Объект управления состоит из подающего конвейера, цилиндра прессования, механизма обвязки, механизма ввода игл, механизма противодавления и гидростанции. Весь технологический цикл можно условно разделить на 3 этапа: загрузку, прессование и обвязку. На первом этапе выполняется заполнение бункера сырьём. Эта стадия занимает, в среднем, порядка 14 секунд (![]() ). После загрузки начинается этап прессования. Один цикл прессования можно разбить на 2 составляющих: движение цилиндра вперёд и назад. При производстве одной кипы совершается от 7 до 15 циклов в зависимости от морфологии прессуемого материала. Для простоты расчета возьмём этап равный 10 циклам (N). Движение цилиндра вперёд, при промежуточном цикле, занимает 14.5 секунд (

). После загрузки начинается этап прессования. Один цикл прессования можно разбить на 2 составляющих: движение цилиндра вперёд и назад. При производстве одной кипы совершается от 7 до 15 циклов в зависимости от морфологии прессуемого материала. Для простоты расчета возьмём этап равный 10 циклам (N). Движение цилиндра вперёд, при промежуточном цикле, занимает 14.5 секунд (![]() .). Возвращение цилиндра в исходное положение выполняется за 11.5 секунд (

.). Возвращение цилиндра в исходное положение выполняется за 11.5 секунд (![]() .). Разница во времени обусловлена тем, что в отличие от возвратного движения, поступательное осуществляется в двух различных режимах: дифференциальном и недифференциальном. Тогда как при возвратном используется лишь дифференциальный. Для дифференциального режима характерно быстрое движение цилиндра при небольшом давлении. Переход на недифференциальный режим происходит при срабатывании реле давления, реагирующего на возрастающее давление сопротивления прессуемого материала. Недифференциальному режиму свойственны меньшая скорость хода цилиндра, но большее давление. Завершающий цикл несколько отличается от промежуточных, т. к. цилиндр проходит несколько большее расстояние, «додавливая» материал. Движение вперёд

.). Разница во времени обусловлена тем, что в отличие от возвратного движения, поступательное осуществляется в двух различных режимах: дифференциальном и недифференциальном. Тогда как при возвратном используется лишь дифференциальный. Для дифференциального режима характерно быстрое движение цилиндра при небольшом давлении. Переход на недифференциальный режим происходит при срабатывании реле давления, реагирующего на возрастающее давление сопротивления прессуемого материала. Недифференциальному режиму свойственны меньшая скорость хода цилиндра, но большее давление. Завершающий цикл несколько отличается от промежуточных, т. к. цилиндр проходит несколько большее расстояние, «додавливая» материал. Движение вперёд ![]() совершается за 19секунд. Затем происходит обвязка кипы и только после этого цилиндр возвращается обратно за 16.5 секунды (

совершается за 19секунд. Затем происходит обвязка кипы и только после этого цилиндр возвращается обратно за 16.5 секунды (![]() .). Последним этапом является обвязка спрессованной кипы. Этот этап включает в себя подвод блока обвязки, ввод игл, обрубку проволоки, обвязку, отвод блока обвязки и отвод игл. Подвод/отвод блока обвязки необходим для приведения механизма в рабочее положение. Продолжительность подвода составляет 2.5 сек.(

.). Последним этапом является обвязка спрессованной кипы. Этот этап включает в себя подвод блока обвязки, ввод игл, обрубку проволоки, обвязку, отвод блока обвязки и отвод игл. Подвод/отвод блока обвязки необходим для приведения механизма в рабочее положение. Продолжительность подвода составляет 2.5 сек.(![]() = 2.5с.). С помощью механизма ввода игл проволока протягивается между кипами и подводится к блоку обвязки и обрубки. Ввод/ вывод игл

= 2.5с.). С помощью механизма ввода игл проволока протягивается между кипами и подводится к блоку обвязки и обрубки. Ввод/ вывод игл ![]() /

/ ![]() длится по 3.7секунд каждый. Обрубка проволоки (

длится по 3.7секунд каждый. Обрубка проволоки (![]() ) и её закрутка (

) и её закрутка (![]() ) длятся 1сек и 4.5сек, соответственно.

) длятся 1сек и 4.5сек, соответственно.

При ручном режиме управления каждый механизм запускается вручную с пульта управления и все действия последовательны. Это приводит к значительным временным потерям и, как следствие, низкой производительности всей установки. Примем усредненное значение задержки равным 2 секунды (![]() =2с.). Рассчитаем время одного полного технологического цикла для ручного режима управления по формуле (1):

=2с.). Рассчитаем время одного полного технологического цикла для ручного режима управления по формуле (1):

Время загрузки бункера сырьём:

![]()

Время, затрачиваемое на этап прессования (1.1):

![]() (1.1)

(1.1)

![]() (1.1.1)

(1.1.1)

Где n- количество задержек.

Количество задержек n=2, (задержка перед началом движения цилиндра прессования и между ходом вперёд и назад).

![]()

![]() (1.1.2)

(1.1.2)

Количество задержек n=3, (задержка перед началом последнего цикла, задержка перед началом обвязки и задержка после окончания обвязки).

![]()

Длительность этапа обвязки рассчитывается по формуле (1.2):

![]() (1.2)

(1.2)

Количество задержек n=8 (задержка перед подводом блока закрутки, задержка перед вводом игл, задержки перед и после обрубки, задержка между закруткой проволоки и отводом закруточных крюков в исходное положение, задержка перед началом отвода игл, задержка перед отводом блока закрутки, и задержки перед и после отвода игл).

![]()

Итак, общее время одного полного технологического цикла для ручного управления будет составлять:

![]()

При автоматизации станции, программируемый логический контроллер (ПЛК) мгновенно получает информацию о положении того или иного механизма. Задержек между стартом той или иной операции можно избежать. К тому же, некоторые операции можно выполнять параллельно, так как они независимы. Это касается операций загрузки материала и прессования, отвода блока обвязки и отвода игл. После установки оптических датчиков уровня, можно осуществлять непрерывную подачу материала в пресс. В ручном режиме это невозможно из-за риска переполнения бункера. Таким образом, ![]() и

и ![]() .

.

Теперь рассчитаем длительность процесса в автоматическом режиме по формуле (2):

![]() (2)

(2)

Время, затрачиваемое на этап прессования:

![]() (2.1)

(2.1)

![]() (2.1.1)

(2.1.1)

В автоматическом режиме также необходимо задать несколько временных задержек во избежание аварийных ситуаций и поломок вследствие гидравлических ударов в гидростанции. Параметры: n=2; ![]()

![]()

![]() (2.1.2)

(2.1.2)

Количество задержек n=3. Они также необходимы во избежание гидравлических ударов.

![]()

![]()

Длительность этапа обвязки рассчитывается по формуле:

![]() (2.2)

(2.2)

Количество задержек n=1. (задержка перед отводом игл и блока бандажирования)

![]()

Общее время одного полного технологического цикла для автоматического управления составит:

![]()

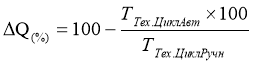

Таким образом, прирост производительности станции в процентном соотношении составит:

(3)

(3)

![]()

![]() Проведённые расчёты показали, что внедрение системы управления станцией прессования позволит повысить производительность на 15.5 %, сократить время производственного процесса на 14.3 %. Таким образом, применение автоматики на станции прессования целесообразно, поскольку позволяет повысить производительность и ощутимо сократить затраты времени на производственный процесс.

Проведённые расчёты показали, что внедрение системы управления станцией прессования позволит повысить производительность на 15.5 %, сократить время производственного процесса на 14.3 %. Таким образом, применение автоматики на станции прессования целесообразно, поскольку позволяет повысить производительность и ощутимо сократить затраты времени на производственный процесс.

Литература:

- О. М. Соснин «Основы автоматизации технологических процессов и производств: учебное пособие для студентов высших учебных заведений», изд. Академия, изд.2, 2009г. — 240с.

- Щербаков В. «Система управления прессом, построенная на базе ADAM-5510» / В. Щербаков, А. Барабошкин, А. Диулин // Современные технологии автоматизации. — 2007. − № 4. — С. 32–35;

- Барсуков М. С., Савчиц А. В. «Автоматизация гидравлического пресса для получения огнеупорного кирпича с целью повышения экономической эффективности процесса» // Молодой ученый. — 2011. — № 5. Т.1. — С. 33–37.

- Г. М. Охезина «Организация производственной деятельности. Методические указания» // Нижегородский государственный технический университет. — 2002 — Т 1–2.