В статье приведены,получены и исследованы диабазсодержащие ситаллы. В них основной кристаллической фазой по рентгенографическим данным являются анортитоподобные твердые растворы.

Ключевые слова: диабаз, структура, минерал, анортит, авгит, стекло, кристаллизация, ситалл

Минералы полевошпатовой группы относятся к каркасным силикатам, в которых бесконечная структура кристаллов состоит из трехмерного каркаса из тетраэдров [1]. В их структурах отмечаются неупорядоченное расположение Al и Si в тетраэдрических позициях, Na, K и Са — в нететраэдрических позициях. Поэтому отличить стабильне низкотемпературные формы от высокотемпературных весьма трудно. Они кристаллизуются в 2-х сингониях: моноклинных и триклинных. Главнейшими типами моноклинных полевых шпатов являются санидин и адуляр с общей формулой KSi3AlO8, барбьерит NaSi3AlO8 и цельзиан ВаSi2Al2O8. В триклинных сингониях кристаллизуются микроклин KSi3AlO8 и альбит NaSi3AlO8, а также анортит СаSi2Al2O8. Микроклин KSi3AlO8 играет заметную роль при формировании структуры твердого фарфора, в том числе фарфора хозяйственно — бытого назначения. Еще более заметна роль триклинного анортита СаSi2Al2O8 при получении ситаллов, так как эта фаза в конечном счёте обеспечивает выдающиеся свойства материала (механическую прочность, термостойкость и др).

Полевые шпаты составляют основную фазу горных пород типа базальта, диабаза и габбро. В базальтах соотношение полевошпатовой и пироксеновой фаз находится примерно в равных долях. В диабазовых породах преобладает полевошпатовая фаза (соотношение полевого шпата: пироксена 55:45).

Синтез ситаллов с полевошпатовой кристаллической фазой может быть осуществлен разными путями [2].

Первый путь — это получение стекол стехиометрического состава с добавкой нуклеатора, например анортита, затем их кристаллизация по специальной программе.

Второй путь — использование двойных диаграмм состояния с обязательном участием соединения с полевошпатовой структурой.

Третий путь — использование принципов изо- и гетеровалентного изоморфизма при конструировании определенного полевошпатового минерала. В этом случае открываются возможности применения различных по составу горных и осадочных пород.

В данной работе подбирался шихтовый состав стекол для получения темных тонов стеклообразных материалов, подогнанных анортитовому составу.

В Узбекистане подобные породы имеют достаточно широкое распространение. Одним из перспективных объектов является Арватенское месторождение диабазов, расположенное в Джизакском районе, в 9 км к северо-западу от Джизакского известкового завода, в 1,5 км от кишлака Куябаш. Приурочено к северо-восточным склонам гор Северной Нураты. Учитывая параметры участка работ, можно подсчитать прогнозные ресурсы диабазов участка Арватен:

350 × 3000 × 30 × 3 ≈ 95 млн. т.

где: 350 — средняя мощность тела диабазов, м; 3000 — видимая протяженность, м; 30 — глубина отработки равная среднему превышению над уровнем сая, м; 3 — плотность породы, т/м3.

Анализ составов диабазов Арватенского месторождения свидетельствует о их многофазности. По микроскопическим, рентгенографическим, ИК-спектроскопическим и электронно-микроскопическим данным следует, что в диабазе присутствуют несколько основных фаз в виде олигоклаза с формулой (Ca,Na)Al2Si2O8, ортоклаза К(AlSi3O8), железосодержащего пироксенового твердого раствора типа авгита (Mg, Fe2+) [Si2O6СаFe(AlSiO6)], кальцита СаСО3, хлорита (клинахлор) с формулой Mg4.5Al2.5 [OH]8(Si3AlO10)и очень мало количество кварца SiO2 [3].Полученные результаты свидетельствуют о многофазности закристаллизованных стекол из пород Арватенского месторождения после их термообработок[4]. В связи с этим для получения мономинерального продукта необходима их подшихтовка.

Шихтовый состав ситаллов в данной работе на основе диабазовых горных пород подбирался:

- С учётом принципов изо- и гетеровалентного изоморфизма атомов в структурных типах полевых шпатов;

- С учётом хорошей кристаллизуемости анортитоподобных фаз стремились к сохраненнию соотношения «кристаллическая фаза: стекольная фаза» от 85:15 до 90:10.

Шихтовый состав подбирался с целью получения из стекол мономинеральных кристаллических материалов анортитового состава. В качестве источников требуемых оксидов были выбраны диабазовые породы, ангренские каолины и алюминийсодержащий отход химической промышленности.

С учетом принципов изо- и гетеровалентного замещения осуществляли переход от полиминерального диабаза (каолин также является полиминеральным) к синтезу мономинерального анортитоподобного ситалла.

Сначала производим группировку ионов диабазов с учетом среднего химического состава и пересчет составов диабазов на 100 %-ое состояние, который дает следующие химический составы, масс. %:SiO2–47,98; Fe2O3–5,85; FeO-7,70; TiO2–1,79; MnO-0,1; Al2O3–13,48; CaO-8,46; MgO-5,81; Na2O-2,86; K2O-1,28; SO3–0,25; П.п.п-4,34. Σ=100 %.

Производим определение молекулярных составов с учётом молекулярных весов и получаем:0,798SiO2.0,022TiO2.0,151CaO.0,145MgO.0,001MnO. 0,117FeO.0,132Al2O3. 0,037Fe2O3. 0,046Na2O. 0,014K2O.0,003SO3.

Теперь производим группировку составляющих диабаза с учётом принципов изо- и гетеровалентного изоморфизма:

1) Пятикомпонентная формула диабаза:

0,060R2O.0,404RO.0,169R2O3.0,820RO2.0,003RO3

2) Объединив RO2 и RO3 берём четырехкомпонентная формула диабаза:

0,060R2O.0,404RO.0,169R2O3.0,823RO2

3) Объединив R2O и RO получим трехкомпонентную формулы диабаза:

0,464RO.0,169R2O3.0,823RO2

Проектирование осуществлялось для перехода от трехкомпонентной формулы диабаза к монофазному продукту — полевошпатовой формирулетипа CaAl2Si2O8. Поэтому RO приравнивается единице:

CaО.0,364Al2О3.1,774SiO2 или CaAl0,728Si1,774O5,64

Как видно из вышеприведенных формул, диабазовым породам для получения полевошпатовой структуры не хватает 1,272 моль атомов Al; 0,226 моль атомов Si и 2,36 моль атомов О.

Поэтому в диабазовые шихты необходимо ввести добавки, каковыми являются обогащенный каолин AKF-78 Ангренского месторождения и алюминийсодержащие отходы полиэтиленового производства.

Аналогичную группировку производим для каолина AKF-78, имеющего следующий химический состав, мас. %: SiO2–48,27; Fe2O3–1,01; AI2O3–36,12; CaO-0,14; MgO-0,28; K2O-0,57; Na2O-0,50; п.п.п-12,83; Σ = 99,72. Пересчет состава каолина на 100 % — ное состояние дает следующий химический состав, мас. %: SiO2–48,41; Fe2O3–1,01; AI2O3–36,22; CaO-0,14; MgO-0,28; K2O-0,57; Na2O-0,50; П.п.п-12,87. Σ=100 %.

Теперь производим пере группировку состава для каолина AKF-78.

1) Четырехкомпонентная формула каолина AKF-78:

0,014R2O.0,009RO.0,361R2O3.0,807RO2

2) Объединив R2O и RO получим трехкомпонентную формулу:

0,023RO.0,361R2O3.0,807RO2 или 0,023СаO.0,361Al2O3.0,807SiO2 или Ca0,023Al0,722Si0,807O0,272.

Трехкомпонентная формула каолина AKF-78 содержит 0,023 RO, поэтому следует к диабазовой формуле ввести соответствующие поправки.

При нагревании смеси вышеперечисленных компонентов протекает следующая реакция:

![]()

Определяем количества ингридиентов — диабазов Арватенского месторождения, каолина бумажного марки АКF-78 и глиноземсодержащего отхода полиэтиленового производства ШГХ- комплекса в вес. %.

![]() ;

;

![]() ;

;

Приготовленные шихты варили в электрической печи с силитовыми нагревателями в корундизовых тиглях объемом 100–500г, со скоростью подъема температуры 250–300 град/ч. Температура варки стекол составляла 1450оС с выдержкой 1 час. Сваренные стекла сливали в специальные стальные формы в виде штабиков и дисков. Отжиг стекол не проводили во избежание наведения кристаллизации.

Исследованы были такие физико-технические свойства, как плотность, коэффициент термического расширения, температура начала размягчения, термическая. Плотность — 2700кг/м3, ТКЛР — 64,04∙10–7град-1, термостойкость -400оС, температура размягчения -780 оС и показатель преломления — 1,56.

Результаты проведенных физико-технических испытаний показали высокую термическую стойкость, светопреломляющую способность полученных стекол. Это объясняется наличием большого количества оксидов щелочноземельных металлов и оксида алюминия, а также меньшим количеством оксидов щелочных металлов.

Кристаллизационная способность стекол изучалась методом массовой кристаллизации [5] в интервале температур 600–1100оС через каждые 100оС. Время выдержки при каждой температуре составляло 1 час. В стеклах начало кристаллизации отмечается при 700оС. При температуре 800оС у этих образцов наблюдается поверхностная кристаллизация в виде сплошной пленки переходящей с дальнейшим повышением температура до 900 оС в сплошную толстую корку с частичным распространением кристаллов вглубь образца. При температуре 1000оС в стеклах кристаллизация наблюдается по всему объему, кристаллическая фаза составляет не менее 50–60 %. В этой группе стекол полная кристаллизация достигается при 1100оС.

В процессе получения стеклокристаллических материалов большое значение приобретают кристаллизационные свойства стекол. По мнению ряда авторов [6, 7] процесс кристаллизации состоит из двух более или менее самостоятельных явлений: спонтанного образования центров кристаллизации и роста кристаллов.

В процессе непрерывного понижения температуры основного силикатного расплава имеется температурный интервал, в котором происходит появление кристаллических зародышей. При этом в переохлажденной жидкости возникает поверхность раздела кристалл-жидкость, обладающая определенной свободной энергией. Источником энергии, необходимой на образование поверхности раздела фаз является избыток свободной энергии, которой обладает метастабильная переохлаждения жидкость.Возможность образования устойчивых зародышей в жидкости, переохлажденной до температуры ниже её равновесной кристаллизации. На рост кристаллов большое влияние оказывают диффузионные процессы. На процесс кристаллизации также оказывают влияние ликвационные явления, которые существуют в определенных системах.

На процессы образования центров кристаллизации и последующего роста кристаллов влияет ряд факторов, очевидно, что размерности факторов для каждого отдельно взятого состава различны. Поэтому, несмотря на наличие общих теоретических положений, касающихся процессов кристаллизации, для успешного синтеза стеклокристаллических материалов необходимо изучение кристаллизационных свойств стекол для каждого состава отдельно.

В данной работе исследования процессов кристаллизации полученных стекол на основе Арватенского диабазов осуществлялись после проведенной методом массовой кристаллизации их термообработки в интервале температур 600–1100оС через каждые 100оС. Время выдержки при каждой температуре составляло 1 час. Результаты показали, что образцы стекол начинают кристаллизоваться с поверхности в виде небольших разобщенных участков при температуре 600–700оС. Поверхностная кристаллизация в виде сплошной толстой корки с частичным распространением кристаллов вглубь образца наступает при температурах 800–900оС. Полная кристаллизация достигается при 1000–1100оС. Рентгенограммы термообработанных при разных температурах стекол на основе Арватенского диабаза приведены на рис 1.

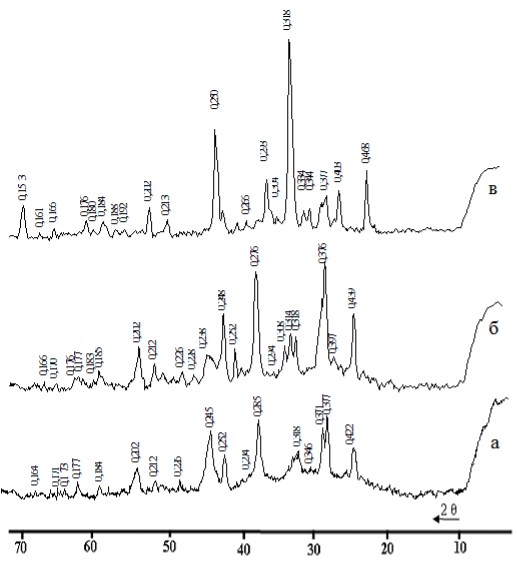

Рис. 1. Рентгенограммы образцов стекла термообработанных при температурах а-900; б-1000; в-1100 оС

Изменение относительного количества кристаллических фаз оценивалось по интенсивности основных дифракционных линий, принадлежащих той или иной кристаллической фазе, так как при постоянных параметрах работы рентгеновской установки интенсивность дифракционных линий пропорциональна содержанию соответствующей кристаллической фазы.

Как видно, в термообработанных при температуре 900оС образцах (рис.1.а.) отчетливо видны межплоскостные расстояния, характерны для ранкинита. Экспериментально полученные нами пики и их интенсивности 0,376 (8,4), 0,346 (0,5), 0,285 (10), 0,274 (1,8), 0,252 (4,8), 0,245 (9,6), 0,226 (2), 0,202 (4,3), 0,184 (2,4) и 0, 171 нм (1,8) проявляет удивительную сходства с литературными данными ранкинита, приведенных в источнике В. И. Михеева [8] — 0,376 (10), 0,351 (5), 0,285 (7), 0,273 (3), 0,254 (8), 0,247 (7), 0,225 (2), 0,222 (2), 0,184 (7) и 0, 171 нм (2). Наличие слабых пиков 0,318 (10); 0,251(5) и 0,202 нм (1) свидетельствуют о начале формирования полевошпатовой фазы. Также обнаружены пики 0,422; 0,371; 0,245; 0,211 и 0,171 нм, относящихся к мелилитовой фазе.

Выдержка стекла при температуре 1000оС в течение одного часа, в образцах обнаружены пики (рис.1.б.) анортита (d=0,376; 0,318; 0,308; 0,294; 0,252; 0,238; 0,226; 0,202; 0,183; 0,176; и 0,170 нм), ранкинита (d=439; 0,397; 0,376; 0,294; 0,252; 0,248; 0,238; 0,226; 0,202; 0,171 и 0,166 нм).

В образцах, термообработанных при 1100оС содержатся только рентгеновские пики(рис.1.в.) минерала анортита (0,468; 0,403; 0,0,377; 0,344; 0,334; 0,318; 0,304; 0,293; 0,266; 0,250; 0,213; 0,202; 0,192; 0,188;0,184; 0,180; 0,176; 0,166; 0,161 и 0,153 нм).

Таким образом, кристаллизацией стекла при температуре 1100оС получен стеклокристаллический продукт с твердым раствором на основе анортита в качестве мономинеральной фазы, что свою очередь обеспечивает высокие физико-химические свойства материала, особенно по части их устойчивости к щелочам и кислотам.

литература:

- Винчел А. Н., Винчел Г. Оптические свойства искусственных минералов. –М.: Мир, 1967. — 296 с.

- Исматов Аз.А., Бабаханова З. А., Алимджанова Ж. И., Исматов А. А. Разработка состава стекольных шихт с низкой температурой варки на основе системы Mg3 [PO4]- MeAl2SiO8, где Ме — Са, Sr и Ва // Достижения и перспективы комплексной химический переработки топливно — минерального сырья Узбекистана. 2 том –Ташкент: ИОНХ АН РУз, 2008. –С. 232–234.

- Исматов А. А., Шарипов Д., Ходжаев Н. Т., Жуманиёзов Х. П. Аспекты переработки и пременеия диабазовых горных пород // Журнал «Композиционные материалы». 2010, № 3. –С.40–43.

- Исматов А. А., Шарипов Д., Ходжаев Н. Т., Ахунов Д. Б., Жуманиёзов Х. П. Влияние нагрева на химико-минералогический состав базальто-диабазовых пород Узбекистана // Журнал. Вестник ТашГТУ.2010, № 1–2. –С.109–112.

- Бобкова Н. М. Основы технологии ситаллов. — Минск: БГТУ, 2004. — 267 с.

- Ахунов Д. Б. Стекло и ситаллы на основе базальтов Кутчиниского месторождения. Автореф. канд. тех. наук. Ташкент, 2008.- 25 с.

- Безбородов М. А. Стеклокристаллические материалы. –Минск: Наука и техника, 1982. -256 с.

- Михеев В. И. Рентгенометрический определитель минералов. –Москва: Госгеолтехиздат, 1957. -868 с.