В настоящее время углеродные материалы широко используются в промышленности. Однако встает проблема их эффективной защиты от выгорания при высоких температурах в окислительной среде:

C + O2↑ = CO2↑(1)

Для этого разрабатываются жаростойкие покрытия различных составов, которые устойчивы при высоких температурах в разных окислительных средах [1–4].

Для синтеза защитных покрытий ценными компонентами являются бескислородные тугоплавкие соединения, содержащие карбиды кремния и бора, в результате окисления которых образуется защитный герметизирующий высококремнеземный стеклорасплав. Особенностью таких покрытий является то, что они могут формироваться непосредственно в процессе эксплуатации и защищать углеродный материал от выгорания на воздухе в широком интервале температур, в течение длительного срока службы.

Карбид кремния обладает невысокой плотностью (3.21 г/см3), высокой эррозионной стойкостью, что позволяет использовать его в авиационной и автомобильной промышленности. Имеет очень низкий коэффициент теплового расширения(4,0·10−6K), температура плавления — 2730 ºС [5]. Карбид кремния являетсяполупроводником, тип проводимости которого зависит от примесей. SiC обладает высокой химической и радиационной стойкостью, температурной стабильностью физических свойств, большой механической прочностью и высокой твердостью. На воздухе окисляется при температурах 950–1700 ºС:

SiC + 2O2↑ = SiО2 + CO2↑(2)

Карбид бора одно из наиболее химически устойчивых соединений, плотностью 2.52 г/см3. Окисляется на воздухе выше 600 °С:

B4C + 4O2↑ = 2B2O3 + СО2↑(3)

Карбид бора разлагается при температурах выше 2450 °С, температурный коэффициент линейного расширения 4,5·10–6 К-1. Не растворяется в воде и минеральных кислотах и их смесях, разлагается кипящими растворами щелочей. Применяется B4C для изготовления абразивных и шлифовальных материалов, в качестве полупроводников или диэлектриков; содержится в наплавочных составах для повышения стойкости металлических поверхностей к механическому воздействию [6].

При температуре 450 ºС оксид кремния SiO2 начинает взаимодействовать с В2О3 с образованием боросиликатного стеклорасплава:

SiC + B4C + 6O2 = 2B2O3 + SiO2 + 2СО2↑(4)

Таким образом, герметизирующий стеклорасплав в покрытии образуется реакционным путем в результате взаимодействия продуктов окисления исходных компонентов.

С повышением температуры растворимость SiO2 в В2О3 увеличивается, как следствие, растут тугоплавкость и вязкость стеклорасплава. Боросиликатные стекла с высоким содержанием оксида бора B2O3 имеют низкую химическую устойчивость в воде, а высококремнеземные — высокую. Боросиликатный сткеклорасплав хорошо смачивает различные материалы.

Физико-химические и технические свойства покрытий можно направленно регулировать добавками разных элементов и соединений. В целях повышения жаростойкости в состав покрытий вводят тугоплавкие бескислородные добавки, такие как дисилицид гафния HfSi2, оксид лантана La2O3.

Дисилицид гафния растворяется в расплавленных буре и щелочах (NaOH, КОН), в концентрированной и разбавленной плавиковой кислоте. В хлорной, серной, азотной и соляной кислотах не растворяется. Он устойчив также и в расплавленном бисульфате калия при 200–300° С [5]. Дисилицид имеет орторомбическую структуру с параметрами решетки а=3,677, b=14,56 и с=3,649. Это очень хрупкое серое кристаллическое вещество с металлическим блеском, длина отдельных кристаллов доходит до 1 мм. Микротвердость равна 930 кг/мм (при нагрузке 50 г). Температура плавления HfSi2–1750° С [7].

Оксид лантана La2O3 представляет собой бесцветные (белые) кристаллы, нерастворимые в воде. Плотность составляет 6,51 г/м3, температура плавления — 2280 °С [6].

Цель работы.

Исследование жаростойкости покрытий на основе системы SiC-B4C с добавками HfSi2, La2O3 при температуре 1300 °С в воздушной атмосфере.

Экспериментальная часть.

Синтез покрытий проведен по шликерно-обжиговой технологии на графите марки ГМЗ. Использованы порошки с содержанием основного компонента SiC (черный) более 99 % (примеси, мас. %: 0.24 Al, 0.15 Fe, 0.077 Ca, 0.039 S, 0.031 Ti), содержанием основного компонента B4C — более 88 % (примеси, мас. %: 4.5 Si, 2.5 Fe, 1.2 Ca, 0.70 Al, 0.23 Cu, 0.19 Ni), а также порошки HfSi2 и La2O3 дисперсностью до 50 мкм. Были приготовлены шихты порошковSiC — B4C, SiC — B4C — La2O3, SiC — B4C — HfSi2. В качестве связующего использован 2 % раствор карбоксиметилцеллюлозы.

Шликер наносили на образцы из графита, последовательно, не менее 5-ти слоев. Каждый слой высушивали в течение 5–10 мин. при температуре 80–100 °С. Далее образец помещали на корундовую подставку с подсыпкой из плавленого диоксида циркония. Обжиг проведен атмосфере воздуха при температуре 1300 °С. Толщина покрытий после обжига составляла 0.5– 1 мм. Проводили испытания 2-х образцов каждого состава шихты.

Жаростойкость характеризовали изменением удельной массы покрытия (мг/см2) в процессе термообработки на воздухе до 3 ч (более длительные испытания не проводились). Образцы помещали в нагретую до температуры обжига печь и выдерживали заданное время, затемизвлекали из печи, охлаждали до комнатной температуры и взвешивали.

Атомно-силовая микроскопия проведена на установке NTEGRA.

Результаты и обсуждение.

Визуальный осмотр покрытий после обжига при температуре 1300 °С в течение 165 мин. показал, что у всех образцов отсутствуют трещины, сколы, наблюдается слабая остеклованность (таблица 1). Все покрытия обладают хорошей сцепляемостью с графитом. Наиболее однородным и плотным слоем обладает образец с добавкой HfSi2.

Таблица 1

Состав ихарактеристика внешнего вида образцов после термообработки при 1300 ºС втечение 3 ч

|

№ |

Состав, мас.% |

Характеристика внешнего вида образцов |

Изображение |

|||

|

SiC |

B4C |

La2O3 |

HfSi2 |

|||

|

1 |

65 |

35 |

- |

- |

Черный цвет, слабо остеклован, значительная пористость |

|

|

2 |

60 |

35 |

5 |

- |

Серый цвет, не остеклован, значительная пористость |

|

|

3 |

60 |

30 |

- |

10 |

Черный цвет, слабо остеклован, без видимых пор |

|

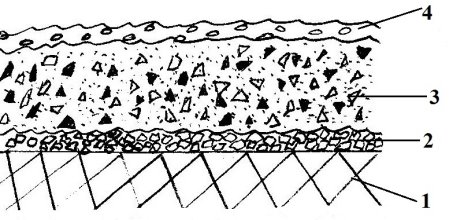

На рисунке 1 представлено схематическое изображение поперечного сечения покрытия. На границе покрытия с подложкой в результате химического взаимодействия образуется промежуточный связующий слой, обеспечивающий прочное сцепление покрытия с подложкой. Неокисленный слой представляет собой смесь из исходных и частично окисленных частиц карбида кремния, карбида бора, а так же тугоплавких добавок (HfSi2, La2O3). Герметизирующий стеклокерамический слой представляет собой гетерогенную систему (высококремнеземный боросиликатный расплав с оплавленными частицами тугоплавких соединений).

Рис. 1. Схема среза образца с покрытием: 1 — подложка из углеродного материала; 2 — связующий слой; 3 — неокисленный слой; 4 — герметизирующий стеклокерамический слой покрытия

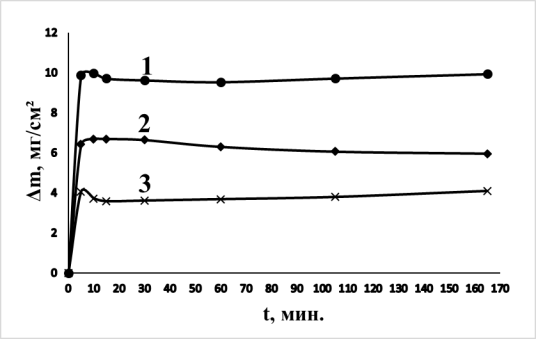

Рис. 2. Кинетические кривые окисления покрытий при температуре 1300 °С: 1 — SiC — B4C; 2 — SiC — B4C — La2O3; 3 — SiC — B4C — HfSi2

Результаты исследования жаростойкости покрытий представлены на рисунке 2.

Видно, что образование защитного герметизирующего слоя у всех покрытий проходило в течение первых 10–15 мин. Изменение удельной массы обусловлено образованием нелетучих (SiO2, HfO2) и летучих (B2O3, CO2) оксидов в результате окисления исходных компонентов (2), (3) и пленкообразующего вещества:

C6H7O2(OH)3-х(OCH3)x + O2 ↑ → CO2↑ + H2O (5)

При дальнейшей термообработке скорость окисления образцов замедляется, в следствие растекания стеклорасплава и закрытия пор:

B2O3(ж.) + SiO2(тв.) → n B2O3·m SiO2 (расплав)(6)

Относительно небольшой привес всех образцов 4–10 мг/см2, говорит о хороших защитных свойствах покрытий. Наименьшим привесом обладает покрытие с добавкой HfSi2, т. к. в ходе реакции окисления образуется дополнительная кремнеземная фаза:

HfSi2 + 3О2 = HfO2 + 2SiO2(7)

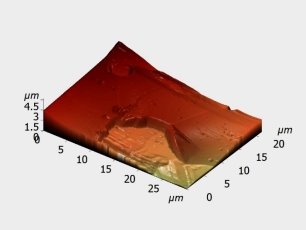

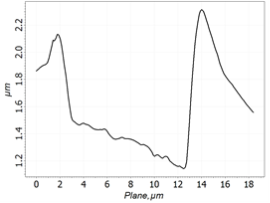

Методом атомно-силовой микроскопии на поверхности покрытия базового состава 65 SiC–35 B4C, мас. % зафиксированы дефекты глубиной ~1 мкм, от которых отходят небольшие трещины (рисунок 3). Можно предположить, что это следы отсоединения подсыпки ZrO2 после термообработки. Покрытия обладают свойством самозалечивания и в процессе последующей термообработки трещины закрываются, защитные свойства покрытий сохраняются.

|

|

|

|

а |

б |

|

Рис. 3. Атомно-силовое изображение поверхности покрытия SiC — B4C после испытаний на воздухе при температуре 1300 ºС. Изображения в режиме топографии (а) и профиль сечения (б). |

|

Выводы.

- По шликерно-обжиговой технологии проведен синтез покрытий на основе системы SiC-B4C с добавками HfSi2, La2O3 и исследована их жаростойкость при температуре 1300 °С в течение 165 мин.

- У всех покрытий отсутствуют трещины, сколы, при этом покрытие SiC — B4C — HfSi2 обладает наименьшей пористостью.

- Установлено, что добавки силицид гафния HfSi2 и оксид лантана La2O3 положительно сказываются на защитных свойствах, процесс герметизации покрытий ускоряется. При этом лучшими показателями обладает покрытие системы SiC — B4C — HfSi2.

- Показано, что покрытия обладают способностью к самозалечиванию.

Литература:

- Змий В. И., Руденький С. Г., Кунченко В. В. и др. Жаростойкие комплексные покрытия на углеродных материалах // Вопросы атомной науки и техники. — 2014. –№ 2 (90). — С. 158–161.

- Ткаченко Л. А., Шаулов А. Ю., Берлин А. А. Защитные жаропрочные покрытия углеродных материалов. // Неорганические материалы. — 2012. — Т. 48. — № 3. — С. 261–271.

- Астапов А. Н. Разработка высокотемпературных защитных покрытий на углеродсодержащие композиционные материалы применительно к особотеплонагруженным элементам конструкций авиакосмической и ракетной техники/ дис. на соискание ученой степени канд. техн. наук: 05.16.09 / А. Н. Астапов. — Москва, — 2011. — 207 с.

- Терентьева В. С., Астапов А. Н., Еремина А. И. Способ получения материала для высокотемпературного эрозионностойкого защитного покрытия/ пат. 2522552 РФ: МПК С 04 B 41/88, С 23 С 14/14, С 23 С 30/00; заявл. 01.11.2012; опубл. 10.05.2014.

- Агеев О А., Беляев А. Е., Болтовец Н. С., Киселев B. C., Конакова Р. В., Лебедев А. А., Миленин В. В., Охрименко О. Б., Поляков В. В., Светличный A. M., Чередниченко Д. И.. Карбид кремния: технология, свойства, применение. — Харьков: ИСМА, 2010. — 532 с.

- Кнунянц И. Л. и др. Химическая энциклопедия.: Т. 1 — М.: Советская энциклопедия, 1988. — 623 с.

- Шека И. А., Карлышева К. Ф. Химия гафния. — Киев: Наукова Думка, 1975. — 456 с.