В данной статье приводится описание центробежного фреонового компрессора для системы кондиционирования. Рассмотрены достоинства центробежного компрессора по сравнению с винтовыми, роторными и поршневыми компрессорами используемыми в холодильной сфере. Так же описывается принцип работы компрессора, системы охлаждения, энергоэффективность и экспериментальный стенд.

Ключевые слова: центробежный компрессор, система кондиционирования, мягкий пуск, энергоэффективность, шум, охлаждение

В наше время еще не совсем изучены и редко применяются центробежные компрессоры малой производительности. Система кондиционирования — это создание и автоматическое поддержание в обслуживаемом помещении требуемых параметров и качества воздуха независимо от внутренних и внешних воздействий. Центробежные компрессоры относятся к классу турбокомпрессоров, характеризуются большим холодильным коэффициентом, долговременной надежностью и могут, считаются прекрасным решением для систем кондиционирования

В работе были рассмотрены разные виды компрессоров и за основу была взята разработка Одесского университета в области холодильных центробежных компрессоров малой холодопроизводительности. Достоинствами центробежного компрессора по сравнению с винтовыми, роторными и поршневыми компрессорами, используемыми в холодильной сфере, является: 1) компактность 2) отсутствие возвратно-поступательного движения это в свою очередь упрощает эксплуатацию и снижает требования к фундаменту 3) простота конструкции 4) низкий уровень шума 5) отсутствие пульсации газа (нет необходимости в ресивере) 6) возможность непосредственного соединения компрессора с быстроходным двигателем 7) долговечность.

Энергоэффективные турбокомпрессоры, за счет высокой скорости вращения вала (от 15000 до 40000 оборотов в минуту) способные обеспечивать высокую производительность при небольших габаритах и малой массе, стали новым словом в компрессионном оборудовании для холодильной техники. Долгое время использование турбоагрегатов в холодильной технике ограничивалось низкотемпературными установками. Лишь в начале XXI века они были адаптированы к требованиям и рабочему режиму систем кондиционирования.

Высокоэффективные центробежные компрессоры, вал которых раскручивается электродвигателем, оснащенным возможностью плавного регулирования скорости (инвертором). Сжатие газа осуществляется в одну ступень. Входящий фреон, имеющий низкие температуру и давление, поступает на рабочее колесо, где сжимается до промежуточного давления. Далее он проходит через специальный аппарат, где сжимается и выбрасывается в спиральную улитку. В улитке некоторая часть кинетической энергии превращается в дополнительную потенциальную энергию. На выходе фреон имеет конечное давление и поступает в конденсатор.

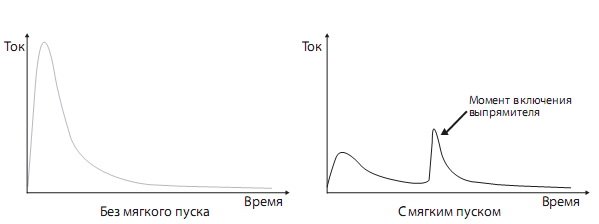

Детального описания требует момент запуска компрессора. Дело в том, что раскручивать вал, лежащий под действием силы тяжести на подшипниках, нельзя. Поэтому в компрессоре предусмотрен специальный отсек конденсаторов. При подаче тока конденсаторы заряжаются и накапливают энергию. И только после этого вал начинает медленно раскручиваться инверторным двигателем. Второй особенностью стартового режима является мягкий пуск. Благодаря тем же конденсаторам выпрямитель включается позже, и стартовый ток составляет всего 2 А. Это позволяет защитить электрические и электромагнитные компоненты компрессора, а также избежать негативного влияния на внешнюю сеть. Схематично разница режимов с мягким пуском и без него показана на рис. 1.

Рис. 1. Пусковой ток в режиме без мягкого пуска заметно выше, чем с мягким пуском

Энергоэффективность

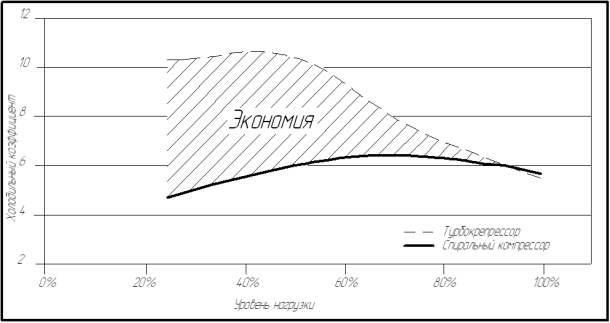

Рис. 2. Сравнение холодильного коэффициента для спирального компрессора и турбокомпрессора в зависимости от тепловой нагрузки

Применение турбокомпрессоров позволяет заметно повысить энергоэффективность холодильного цикла. Во-первых, сам по себе процесс сжатия в турбокомпрессоре проходит с более высоким КПД. Во-вторых, в современных подшипниках малое трение, а значит, на его преодоление не нужно тратить много энергии. В-третьих, габариты и масса компрессора, а следовательно, и его вращающихся элементов невелики, что также приводит к снижению потребляемой мощности.

В конечном итоге, согласно данным, полученным в процессе эксплуатации строительного комплекса в Голливуде (штат Калифорния, США), использование системы кондиционирования с турбокомпрессорами дало возможность снизить энергозатраты на 24–28 %. В результате здание получило наивысшую оценку LEED — системы сертификации «зеленых» зданий.

Энергоэффективность турбокомпрессоров еще более очевидна, когда система кондиционирования работает в режиме неполной нагрузки (а она практически всегда работает в этом режиме). На рис. 2 представлен сравнительный анализ холодильных коэффициентов обычного спирального компрессора и турбокомпрессора, оснащенного инверторным приводом. Так, при загрузке на 50 % холодильный коэффициент турбокомпрессора выше на 75 %.

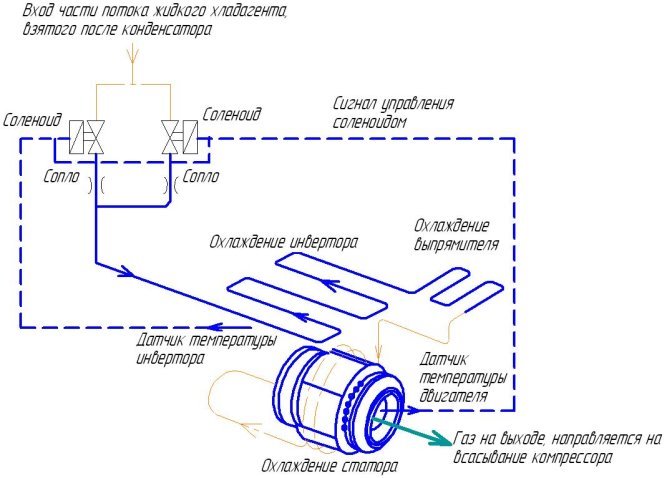

Рис. 3. Схема охлаждения компрессора частью потока хладагента

Охлаждение двигателя осуществляется за счет хладагента. На рис. 3 представлена соответствующая схема. Фреон поступает в компрессор и охлаждает как электронные, так и механические компоненты, обеспечивая более высокую эффективность и безопасность работы.

Хладагент забирается на выходе из конденсатора через два параллельных соленоидных вентиля и поступает в охлаждающие каналы компрессора. Хладагент, проходящий через установленное после вентиля сопло, расширяется и охлаждается подобно тому, как это происходит в ТРВ. Далее, следуя через электродвигатель, преобразователь напряжения, инвертор и другие компоненты, фреон нагревается, испаряется и направляется в секцию всасывания компрессора (рис. 3).

Современные турбокомпрессоры поддерживают возможность контроля их работы посредством интерфейса RS 485. Специальная программа в режиме онлайн отображает частоту вращения вала, температуру и давление хладагента на входе и выходе из компрессора, потребляемую мощность, уровень загрузки и другие показатели. Данные могут быть представлены как в виде динамических графиков, так и в виде цифровой информации, визуально привязанной к соответствующим точкам на схеме турбокомпрессора.

Для турбокомпрессоров характерно специфическое распределение уровней звукового давления и мощности по октавным полосам частот. Даже на слух ощущается, что шум от турбокомпрессоров более высокочастотный. Это же подтверждается и измерениями (табл. 1).

Таблица 1

Сравнение шумовых характеристик типовых холодильных машин на базе винтового итурбокомпрессора

|

|

63Гц |

125Гц |

250Гц |

500Гц |

1000Гц |

2000Гц |

4000Гц |

8000Гц |

LP,ДБ |

|

Liebert HPCWS2061, 635 кВт (винтовой) |

42 |

58 |

68 |

77 |

74 |

70 |

55 |

46 |

78 |

|

Uniflair BCWC 0630, 630кВт (турбокомпрессор) |

25 |

43 |

51 |

58 |

63 |

66 |

65 |

60 |

70 |

Как видно из таблицы, у традиционных чиллеров уровень звукового давления с ростом октавы нарастает быстрее, достигает максимума при 500 Гц и далее постепенно снижается. У чиллеров с турбокомпрессорами звуковое давление растет медленнее, пик приходится на частоту 2000 Гц причем при 8000 Гц звуковое давление остается заметно более высоким (60 дБ (А) против 46). Следует отметить, что высокочастотный шум проще погасить звукоизоляцией, чем низкочастотный, что обычно и делают при использовании турбокомпрессоров.

Был проведен расчет холодильного цикла на различные холодопроизводительности от 50 кВт до 200 кВт и каждая производительность была посчитана на t0 от -50С до 00С и tкд от +200С до +400С.

Данный расчет позволил определить оптимальные параметры кондиционирования для проектирования фреонового холодильного центробежного компрессора. На кафедре «Холодильная и компрессорная техника и технология» была разработана перспективная конструкция центробежного компрессора.

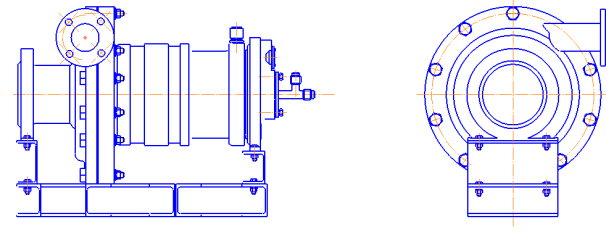

Рис. 4.Общий вид компрессора

Спроектированный центробежный компрессор представляет собой одноступенчатую машину. Рабочие колеса– полуоткрытого типа, представляющие собой сварную конструкцию, состоящую из диска с цельно фрезерованными лопатками и покрывающего диска; лопатки загнуты вперед с выходными углами 71,3. На вал компрессора рабочие колеса посажены с натягом при горячей посадке.

Корпус компрессора отлит из чугуна. В верхней части корпуса имеются отверстия для подачи хладагента с маслом, для охлаждения обмоток двигателя и смазки подшипников качения. Все основные детали ротора изготовлены из легированной стали, обеспечивающей требуемые запасы прочности.

Компрессор имеет шпиндельный двигатель; для связи с осью вращения не используются шестерни или ремни — он всегда непосредственно связан с осью вращения. Для достижения высоких оборотов используется частотный преобразователь. Используемый Фреон R134а представляет собой бесцветный газ, не обладающий токсичными свойствами. Этот хладагент не горюч и не воспламеняется под воздействием высоких температур. Озоноразрушающий потенциал равен нулю. И он наиболее часто используется в системах кондиционирования воздуха с центробежными компрессорами. В компрессоре используются подшипники качения, смазываются они фреоном R134 с примесью масла (2–5 % по массе). Используют холодильное синтетическое масло 160PZ фирмы DANFOSS. Обмотка двигателя охлаждается фреоном, при этом расход фреона на охлаждении двигателя и смазку подшипников не превышает 7 % от общего количества агента циркулирующего в системе.

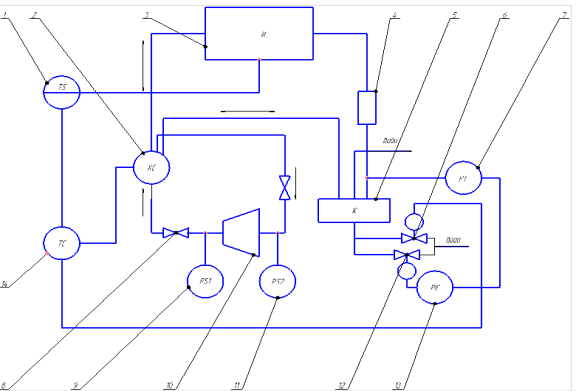

Рис. 5. Схема экспериментального стенда.

Также разработан экспериментальный стенд для проведения испытаний, который включает в себя следующие элементы: 1-термореле; 2- автоматический переключатель режимов; 3-испаритель; 4- фильтр-осушитель; 5- конденсатор; 6- соленоидный вентиль; 7- дифманометр; 8- вентиль; 9,11- реле давления; 10- компрессор; 12- водорегулирующий вентиль; 13- электроконтактный манометр.

Литература:

- Ваняшов А. Д., Кононов С.В Термогазодинамический расчет проточной части охлаждаемых центробежных компрессоров. /Омск, 2004. -112с.

- Ваняшов А. Д., Кустиков Г. Г. Расчет и конструирование центробежных компрессорных машин. / Омск, 2005. — 208с.

- Ваняшов А. Д., Теория, расчет и конструирование компрессорных машин динамического действия. / Омск, 2007. -280с.

- Тепловые и конструктивные расчеты холодильных машин / под ред. И. А. Сакуна. — Л.: Машиностроение, 1987. — 423 с.