Целью данной статьи является обозначение иерархической структуры работ проектирования центробежной ступени с четко обозначенными точками входа/выхода информации, что особенно важно при согласовании работы различных отделов центра проектирования (КБ). Отлаженный процесс проектирования может критически сказаться на сроках проектирования как центробежного компрессора, так и двигателя в целом.

Ключевые слова: центробежный компрессор, импеллер, крыльчатка, авиационный двигатель, газотурбинная установка, центр проектирования

Одной из основных тенденций в развитии современных газотурбинных установок авиационного применения, является повышение степени повышения давления для увеличения работы цикла двигателя. При этом, как и для всех компонентов авиационной техники, к ним предъявляются повышенные требования к массо-габаритным характеристикам.

Снижение массо-габаритных характеристик лопаточных машин, при условии сохранения необходимых для рабочего цикла параметров, достигается путем увеличения скоростей рабочего тела в тракте турбомашины и увеличением работы, подводимой к рабочему телу в одной ступени турбомашины, при этих условиях становится возможным уменьшить количество ступеней. Таким образом, не только улучшаются массо-габаритные характеристики турбомашины, но и уменьшается стоимость её изготовления пропорционально количеству ступеней. При этом в маршевых авиационных двигателях большой тяги (P> 30–40 кН) это приводит к совершенствованию осевых ступеней, на двигателях меньшей размерности возникает альтернатива — установка центробежной ступени. Центробежную ступень в малоразмерных двигателях устанавливают либо как замыкающую в составе осецентробежного компрессора (ТРДД, ТВаД), либо в составе двухступенчатого центробежного компрессора (ТВаД, ВСУ), на двигателях малой тяги (мощности) компрессор может состоять из одной центробежной ступени.

До середины 70-х годов прошлого века, КПД центробежных ступеней был относительно низким, по сравнению с каскадом осевых, однако затем КПД центробежных ступеней авиационного применения за десять лет вырос на 5 %..6 % [1]. Сейчас, достижимый КПД центробежных ступеней еще выше за счет применения современных средств проектирования. Таким образом, в настоящее время КПД центробежных ступеней приближается к осевым в случае их применения на МГТД и перестал быть сдерживающим фактором, и они получают всё более широкое применение.

Условно ЦБК авиационного применения можно разделить на два класса — входные ступени и замыкающие ступени. Входные ступени характеризуются большими значениями коэффициента расхода, для таких ступеней большую часть потерь составляют, так называемые «потери кривизны» (curvaturelosses), обусловленные инерциальными силами и большими градиентами давления, возникающими на поверхностях сложной формы (поверхности тракта, лопаток). Замыкающие ступени характеризуются умеренными значениями коэффициента расхода, но небольшой высотой тракта на выходе из колеса, а соответственно, большим влиянием радиального зазора и интенсивностью вторичных течений, сказывающихся на эффективности рабочего колеса.

Принимая во внимание тенденцию к постоянному увеличению энергетической нагрузки ступени, можно сказать, что одна из основных проблем стоящая перед проектировщиком центробежных ступеней — большие окружные скорости по выходу из крыльчатки и, соответственно, большие скорости потока на выходе из рабочего колеса, что приводит к сверхзвуковым скоростям на входе в лопаточный диффузор. Кроме того, большая нагруженность компрессора (высокие давления, температуры, окружные скорости) предъявляет высокие требования к конструкции с точки зрения прочности и ресурса. Потребность в высоких окружных скоростях на выходе из рабочего колеса, вкупе с требованием минимизации массо-габаритных характеристик выливается в рост частоты вращения вала, что, зачастую, приводит к росту относительных скоростей на входе до сверхзвуковых значений. Особенно актуально это для входных ступеней, где скорости в периферийном сечении рабочего колеса на входе могут достигать значений М ≥ 1,5. Сверхзвуковые скорости на входе порождают скачки уплотнения (ударные волны) на входе в крыльчатку, которые, при неудачном профилировании, помимо потерь напора и уменьшения КПД, могут спровоцировать отрыв потока на спинке лопатки, сильно снизив диапазон её работы. Это вынуждает проектировщика применять специальное профилирование входного участка, для создания системы скачков уплотнения и минимизации волновых потерь в них. В результате такого профилирования крыльчатки имеют большую протяженность в осевом направлении и тонкие лопатки на входном участке. Однако, при высоких требованиях к компактности приходится искать компромисс между эффективностью крыльчатки и её компактностью, что требует совместной работы конструкторского отдела и отдела газодинамики. Тонкие входные кромки, также, приводят к проблемам с прочностью, в особенности с частотной отстройкой таких лопаток, которая может потребовать множества итераций — это обуславливает как можно более ранний доступ отдела прочности к модели лопатки.

При газодинамическом проектировании обоих типов ступеней, двухмерные методы проектирования теряют свою актуальность по вышеуказанным причинам (интенсивное перемешивание струек тока, сверхзвуковые скорости, интенсивные вторичные течения). Все эти явления в двухмерной постановке задачи учитываются с помощью эмпирических поправок на потери энергии, но локализовать их не в состоянии (за исключением некоторых in-house кодов, не доступных широкому кругу пользователей). Поэтому, в нижеследующем процессе отсутствует этап проектирования в двухмерной постановке. К тому же, в настоящее время вычислительные мощности позволяют провести расчет рабочего колеса компрессора в CFD постановке в расчетной точке в пределах 5–10 минут, а напорной ветки в течение часа. При этом, как показывает практика, критическим временем становится время на анализ результатов и выработку проектных решений, а не машинное время счета.

Резюмируя вышесказанное, отметим особенности при проектировании центоробежного компрессора (ЦБК) авиационного применения:

‒ сложное течение в проточной части, поддающееся корректному анализу только в CFD постановке, желательно, чтобы CFD был верифицирован по ЦБК схожей размерности и быстроходности;

‒ необходимость прочностной оценки ЦБК на как можно более раннем этапе проектирования, так как прочностная доводка (в частности динамическая) может занять длительное время;

‒ совместную работу всех проектных отделов для достижения минимальных массогабаритных характеристик, при достижении требуемых параметров.

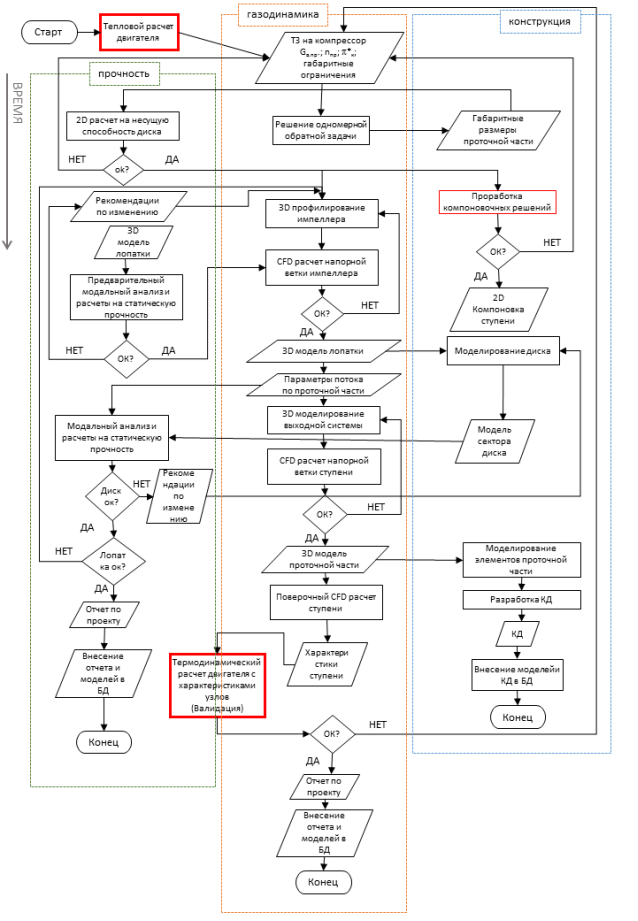

Исходя из этих тезисов, предлагается следующая схема работы над проектированием ЦБК (рисунок 1).

Рис. 1. FlowChart процесса проектирования центробежной ступени.

На flow-chart’e приведена последовательность основных работ и точки ввода/вывода информации смежным отделам, при работе ЦП над проектированием ЦБК. Красным на схеме выделены блоки работ, относящиеся не к ЦБК, а к двигателю в целом. Направление сверху вниз, с некоторыми оговорками, можно рассматривать как шкалу времени.

Стоит отметить важность единой индексации вариантов исполнения элементов проточной части, при обмене информацией между отделами, особенно на финальных стадиях проекта. В ходе оптимизации конструкции, могут образоваться десятки вариантов сочетания элементов проточной части. Крайне важно, чтобы все участники процесса, работали над актуальными версиями моделей.

Также важно организовывать базу знаний компании, в которую будут заноситься все варианты конструкции, прошедшие полную цепочку проектирования. Даже в рамках одного проекта таких вариантов может образоваться несколько, необходимо, чтобы полученный опыт не был потерян. Крайне желательно, чтобы помимо результатов выполненной работы, в комментариях к отчетам присутствовали выявленные специфичные проблемы и пути их решения (т.н. lessonslearned), а также недостатки конструкции и предложения по её усовершенствованию. Для конструкторской документации (КД) такая база знаний достаточно давно отработана и применяется в PLM системах. Для расчетных задач, формально, такая возможность тоже присутствует, но на практике применяется с большими ограничениями — как правило, в PLM хранятся только отчеты по проектам, в лучшем случае — расчетные модели, то есть, по сути, используется как общедоступное хранилище. Разработчиками PLM систем декларируется увязка расчетных моделей с конструкторскими и КД, но на практике это затруднительно, вследствие избыточной подробности конструкторских моделей для расчетных целей и других нюансов. При развитии представленной концепции проектирования, одной из важнейших задач является разработка структуры такой базы данных и способы её представления пользователю.

На практике, хорошо зарекомендовала себя цепочка проектирования на основе решений, предлагаемых в ANSYSWorkbench, предоставляющая прямые интерфейсы обмена данных между одномерной задачей, инструментами профилирования, сеточными генераторами и расчетными пакетами. Обмен с CAD системами обеспечивается, в этом случае, через общепринятые форматы (IGES, Parasolid). Однако принципиального значения в предлагаемой схеме взаимодействия, используемые инструменты не имеют.

Основным достоинством работы по предлагаемой схеме, является параллельная работа всех отделов ЦП над проектированием. Отдел прочности получает облик лопатки в 3D представлении на самой ранней стадии проекта (на следующий день после получения ТЗ), оценивает напряженное состояние элементов ЦБК и выдает рекомендации по его улучшению по мере необходимости. Одновременно с отделом прочности, конструктор может приступать к компоновке узла, получив габаритные размеры проточной части. В это время отдел газодинамики проектирует проточную часть ЦБК для достижения параметров, указанных в ТЗ, корректируя элементы в соответствии с поступающими, от смежных отделов, рекомендациями.

Следует отметить необходимость опыта проектирования, либо наличие прототипа, при начальном профилировании крыльчатки и выходной системы.

Предлагаемая схема работы ЦП, призвана:

‒ существенно сократить время проектирования ЦБК, а, следовательно, и стоимость, за счет параллельной работы отделов;

‒ исключить ошибки проектирования в виде работы с разными моделями, чреватые большой потерей ресурсов (человеческих, временных);

‒ обеспечить наполняемость базы знаний компании, для сокращения времени проектирования и принятия решений в будущем.

Литература:

- Кампсти Н. «Аэродинамика компрессоров»: пер. с англ. –М.: Мир, 2000. — 688 с., ил.

- «Научный вклад в создание авиационных двигателей». В двух книгах. Колл. Авторов; под общей научной редакцией В. А. Скибина и В. И. Солонина. — М.: Машиностроение, 2000.

- Aungier Ronald H. Centrifugal compressors: a strategy for aerodynamic design and analysis. — New York: ASME Press, 2000.