В данной статье рассмотрен тип печей оплавления паяльной пасты — парофазные печи. Проанализированы преимущества перед конвекционными печами оплавления. Описан принцип работы парофазных печей.

Одной из основных проблем при сборке и монтаже изделий является на ряду с нанесение паяльной пасты, и даже не точная установка элементов на их посадочные места, а правильно подобранный термопрофиль оплавления. Насыщенность современных электронных модулей компонентами различных габаритов, массы, теплоемкости, типокорпусов, свинцовые и бессвинцовые покрытия выводов, а также различные типы припойных паст предъявляет особые требования к печам оплавления. Основная проблема печей оплавления это температурный градиент в зоне нагрева. На первых однокамерных моделях она достигала 30–40 ºС. Инженеры компаний, производящих печи оплавления, шли на невероятные хитрости, чтобы обеспечить более или менее подходящий разброс температуры. Они увеличивали размеры печей до невероятных 6–7 и более метров, делали сотни сопел подачи и отвода горячего воздуха (технология называется MULTI-JET), до полутора десятков зон нагрева и охлаждения пытались совместить два способа нагрева конвекционный и инфракрасный, закачивать в печь инертные газы. Это позволило несколько улучшить ситуацию. Но в итоге предприятия, выпускающие электронные изделия столкнулись с другими проблемами:

- Стоимость печей оплавления не редко стала достигать половину от стоимости всего оборудования задействованного при сборке и монтаже изделий;

- Увеличение габаритных размеров и веса печи требует значительную модернизацию производственных помещений (укрепление полов, создание специальных разгрузочных окон большого размера, увеличение цеховых площадей, отвод большого количества тепла от работающий печи и т. д.);

- Длительное время выхода на рабочий режим. В некоторых моделях это время составляет около 30–40 минут;

- Большой расход электроэнергии (более 70 кВт/час);

- Увеличение сложности аттестационных работ (большое количество нагревателей и зон нагрева). Особенно это актуально для предприятий выпускающих изделий специального назначения.

Пример такой печи представлен на рисунке 1.

Рис. 1. Пример конвекционной печи фирмы Ersa. Длина 6,4 м. Вес около 3 т. Количество рабочих зон 13. Потребляемая мощность 63 кВт

Парофазные печи лишены многих ранее перечисленных проблем. Энергопотребление их на порядок ниже, как и размеры. Благодаря действию обычных законов физики во время пайки в среде пара можно добиться абсолютных условий стабильности процесса. Отсутствует необходимость в подборе термопрофиля. Поэтому в Европе парофазная пайка становится все более популярной технологией. В парофазной пайке, известной также как конденсационная пайка, для нагрева печатных плат используется тепловая энергия, получаемая при переходе теплопередающей среды из газообразного состояния в жидкое. Конденсат скапливается на поверхности платы до тех пор, пока температура печатной платы не сравняется с температурой пара. Из-за высокой плотности пара и образования пленки жидкости на поверхности платы в результате конденсации весь процесс нагрева происходит в полностью инертной среде, лишенной кислорода. Количество передаваемого тепла прямо пропорционально количеству подаваемой тепловой энергии.

Ряд преимуществ парофазной пайки:

‒ процесс нагрева не зависит от формы, цвета, массы и распределения массы изделия;

‒ пайка без доступа кислорода и без использования инертного газа;

‒ фиксированная пиковая температура пайки;

‒ возможность настройки градиента температуры во время нагрева;

‒ снижение количества пустот в паяном соединении;

‒ минимальная разница температур компонентов во время пайки;

‒ невозможен перегрев или расслаивание печатной платы (ПП), повреждения компонентов, т. к. температура ПП никогда не превысит температуру кипящий жидкости;

‒ нет проблем при работе с многоуровневыми компонентами;

‒ на процесс пайки не влияет геометрия ПП и плотность монтажа;

‒ низкий расход электроэнергии благодаря высокой эффективности теплопередачи (мощность печи редко превышает 4 кВт);

‒ быстрая настройка рабочих параметров, по сути сводится просто к воду градиента температуры.

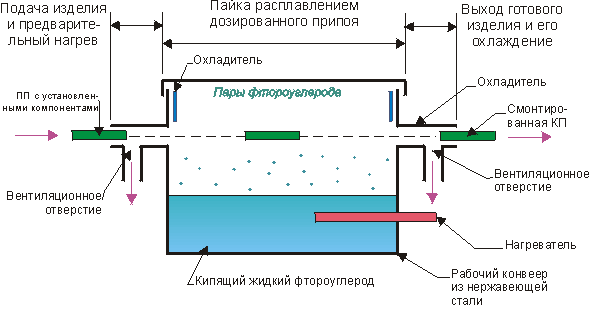

Рассмотрим технологический процесс пайки в парофазной печи более подробно. Схематически принцип работы парофазной печи представлен на рис. 2.

В полностью герметичной камере находится жидкость «медиум» при температуре 240 ºС, по сути это кипящий инертный фторуглеродный полимер. Эта жидкость химически инертная и безопасна с точки зрения охраны труда и окружающей среды. За счет нагрева этой жидкости создается пар. В этот пар помещается ПП с нанесенной паяльной пастой и установленными компонентами. Пары конденсируются на ПП, отдавая скрытую теплоту парообразования и тем самым нагревая ее. Когда температура ПП достигает температуры жидкости, процесс конденсации прекращается и нагрев заканчивается. В результате нанесенная паяльная паста оплавляется, формируя галтель припоя. Затем ПП извлекается и передается дальше по технологическому циклу. В результате полного замкнутого цикла от нагрева жидкости до конденсации ее расход обычно не превышает 1–2 грамм за рабочий цикл.

В современных парофазных печах имеется вакуумный модуль который включается сразу после оплавления припоя тем самым значительно снижая образование пустот в паяных соединениях еще до момента затвердевания. Особенно это актуально при бессвинцовых технологиях т. к. припои не содержащие свинец обладают гораздо меньшим смачиванием, что влечет образование микропустот в паяном соединении и скопление микропустот.

В заключение уместно сказать о недостатках парофазных печей:

‒ зависимость от производителя жидкости «медиум», нет отечественных аналогов;

‒ из-за особенностей технологического процесса сложно обеспечить высокую производительность печи.

Рис. 2 Принцип работы парофазной печи.

Рис. 3 Внешний вид парофазной печи.

Литература:

- Нинг-Ченг Ли. Технология пайки оплавлением, поиск и устранение дефектов: Поверхностный монтаж, BGA, CSP и Flip Chip технологии. ИД «Технологии», 2006 г., Москва. 392 с.

- Кравченко К. В. Технология поверхностного монтажа.