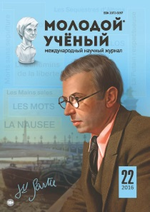

В настоящее время актуальным вопросом является переброска тяжелой автомобильной техники в условиях Сибири и Дальнего Востока, где развернуто масштабное строительство важных народнохозяйственных объектов. Главной проблемой перевозки тяжелой автомобильной техники по железной дороге является расположение её на платформах. При конструировании крупногабаритной автомобильной техники её размеры должны вписываться согласно ГОСТ 9238–83 в габарит 02-ВМ (0–2Т) для транспортировки по железнодорожным путям общего пользования (рис. 1).

Рис. 1 — Габарит 02 — ВМ (0–2Т)

Идеальным средством для ее перевозки являются специализированные низкорамные платформы грузоподъёмностью 120 т, на которые большегрузные автомобили могут заезжать по универсальным пандусам [1]. Однако чаще приходится сталкиваться со случаями, когда крупногабаритную технику приходится перевозить на обычных открытых платформах. К крупногабаритной технике, не разбираемой для процесса перевозки, в Российской Федерации относятся колесные шасси МАЗ 7310 и его модификации Минского автомобильного завода и колесные тягачи КЗКТ 7428 Курганского завода, c колесных тягачей (на автомобилях БЕЛАЗ перед перевозкой снимаются колёса, которые перевозятся на платформе). В народном хозяйстве эта техника в основном используется в качестве лесовозов, трубовозов и тягачей для перевозки на тралах тяжелой строительной техники.

При транспортировке железнодорожным транспортом данная техника должна иметь габаритные размеры меньше, чем указано на рисунке 1, а также меньше длины грузовой железнодорожной платформы.

Таблица 1

Габаритные размеры крупногабаритной техники

|

Марка АТ |

Длина, мм |

Ширина, мм |

Высота, мм |

|

МАЗ 7310 |

11 657 |

3 070 |

2 920 |

|

КЗКТ 7428 |

10 060 |

2 880 |

3 300 |

Сравнительный анализ данных таблицы 1 с габаритом 02 — ВМ (0–2Т) показывает: МАЗ 7310 имеет минимальный запас по ширине, который составляет всего 80 мм, а у КЗКТ 7428 имеет минимальный запас по высоте — 200 мм, что исключает возможность перевозки такой техники в закрытом вагоне. Кроме того, сама установка колесных шасси и тягачей на железнодорожную платформу является непростой задачей, так как требует высокой квалификации водителя.

Транспортирование колесных шасси и тягачей железнодорожным транспортом должно производиться в соотвествии с действующими правилами по размещению и креплению техники на железнодорожном подвижном составе.

Каждая единица техники должна транспортироваться на четырехосной железнодорожной платформе. Погрузку и разгрузку колесного шасси (тягача) рекомендуется производить с торца платформы с углом въезда (съезда) не более 20°.

Продольная ось симметрии погруженного на платформу колесного шасси (тягача) должна совпадать с продольной осью симметрии платформы.

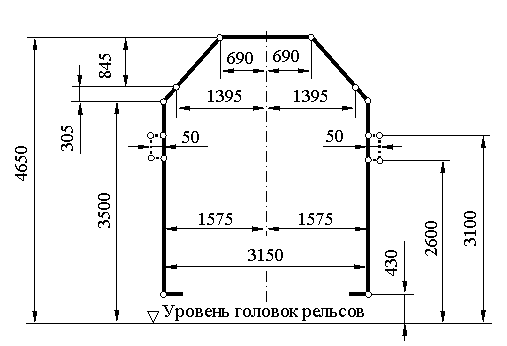

Далее процесс размещения и разрузки рассмотрим на примере тягача КЗКТ 7428.

Тягач крепится на платформе четырьмя растяжками 1 из восьминитиевой проволоки диаметром 6 мм (рисунок 2):

— двумя растяжками 1 за передний буксирный крюк и торцовые стоечные скобы платформы;

— двумя растяжками 1 за задний буксирный крюк и задние боковые стоечные скобы платформы.

Учитывая угол в 45°, на восьминитиевой растяжке 1 должно быть создано усилие в пределах упругих деформаций. Обычно для фиксации техики используется проволока из стали Ст 2 ГОСТ 380–71 с [σр]III = 600 кгс/см2[1] [2]. Поэтому усилие затяжки должно составлять

FЗ ≤ n · A · [σр]III = 1 356 кгс = 13 307 Н,

таким образом, общее усилие затяжки действующее в вертикальной плоскости от 8 затяжек будет составлять

ΣFZ = 75 275 Н

Действие сил в горизонтальной плоскости вдоль и поперёк тягача от затяжек будут взаино уравновешиваться. Однако их значения, которые составляют слева от машины ΣFX' = 37 637,5 Н и справа от машины

1 — проволочные растяжки, 2 — подкладные бруски

Рис. 2 — Схема крепления колесного тягача КЗКТ 7428 на железнодорожной платформе [1]

ΣFX» = — 37 637,5 Н, спереди от машины ΣFY' = 37 637,5 Н и сзади от машины ΣFY» = — 37 637,5 Н, необходимо учитывать при установке подкладных брусков особенно вдоль машины, когда не произведена синхронизация затяжки в начальный период закрепления техники.

От продольного смещения тягача под колеса подкладываются поперек платформы восемь брусков 2 размером 150×300×700 мм (рис. 2).

От поперечного смещения тягача к крайним передним и задним колесам с внутренней стороны подкладываются четыре упорных бруска 2 размером 150×300×700 мм (рис. 2).

Приняв материал гвоздей из стали Ст 3 [τср]I = 700 кгс/см2 = 70 МПа[2], проверим прочность крепления подкладных брусков 2, каждый из которых прибивается к полу платформы двенадцатью гвоздями размером 6×200 мм.

τch = ΣFY' / n m A = 27,8 МПа ≤ [τср]I = 70 МПа

где n = 8 — число подкладных брусков под колёса с одного направления (спереди или сзади);

m = 12 — число гвоздей забиваемых в подкладной брусок;

A = πd2/ 4 — площадь поперечного сечения одного гвоздя.

Упорные бруски 2 должны быть плотно подогнаны к шинам колес тягача (рис. 2). Давление в шинах должно быть 450 кПа (4,5 кгс/см2).

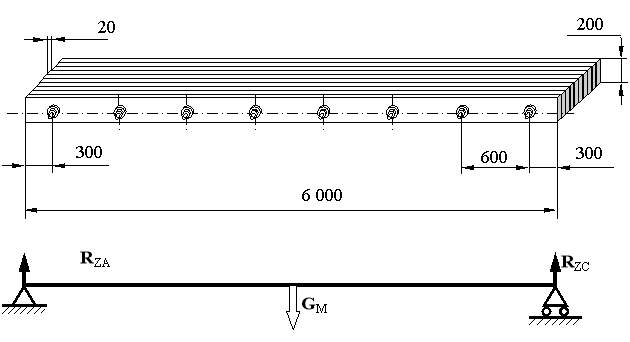

При транспортировке колесного тягача с полуприцепом последний устанавливается на второй платформе за тягачом (рис. 2). При условиии разгрузки в полевых условиях на платформу должны крепиться съездные деревянные трапы, собранные из досок 6 000 × 200 × 20 пакет на стяжках из труб ¼ дюйма с подкланой широкой шайбой внутренним Ø 20 мм. Общий вид и расчетная схема съездных деревянных трапов приведены на рис. 3.

Рис. 3 Общий вид и расчетная схема съездных деревянных трапов

Для расчёта примем случай критического нагружения, когда половинный вес машины будет сосредоточен в середине трапа [3]. Тогда наибольший крутящий момент составит M max = 0,5 GM ½ l = 37 500 кг см, суммарный момент сопротивления

ΣWX = (bh2 / 6) n = 1 333,3 см3 = 0,001 333 м3,

где b = 20 мм — толщина доски;

h = 200 мм — ширина доски;

n = 10 шт. — количество досок в пакете.

σmax = M max / ΣWX = 28,13 кгс/см2 << [σ] = 640 кгс/см2,

что позволяет использовать сборные трапы с разрежением на 1 элемент, т. к. потеря устойчивости при таких напряжениях не произойдёт.

В заключение необходимо отметить, что перед съездом с железнодорожной платформы при разгрузке тягача необходимо:

— раскрыть его, сняв все проволочные растяжки и убрав подкладные бруски;

— проверить наличие охлаждающей жидкости в системе охлаждения, при необходимости дозаправить;

— проверить наличие топлива в топливных баках, при необходимости заправить требуемое количество топлива;

— в зимнее время при температуре окружающего воздуха ниже 15 °Спрогреть двигатель предпусковым подогревателем;

— подключить аккумуляторные батареи и проверить напряжение, которое должно быть 24 В;

— включить стартер и пустить двигатель, прогреть двигатель до рабочей температуры (60 °С);

— проверить давление воздуха в тормозной системе по манометру. Давление должно быть не ниже 550 кПа (5,5 кгс / см2).

После выполнения указанных работ разрешается съезд с железнодорожной платформы. Съезжать с платформы необходимо на первой передаче или передаче заднего хода в коробке передач с соблюдением мер предосторожности по технике безопасности.

В качестве выводов следует отметить, что при перевозке крупногабаритной техники самым сложным моментом является её погрузка и закрепление на платформе, и особенно съезд с платформы при разгрузке по трапам в необорудованных участках. Поэтому особенно тщательно следует устанавливать трапы для съезда с целью предотвращения опрокидывания техники.

Литература:

- Эксплуатация железных дорог (Грузовая работа, организация движения и станции): Учебное пособие для вузов ж.-д. транс/ / Под ред. Повороженко В. В., Акулиничева В. М. 3-е изд., перераб. — М.: Транспорт, 1982. — 382с.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. — 5-е изд., перераб. и доп. — М.: Машиностроение, 1979–728 с.

- Филатова С. А., Сороковых Н. В. Техническая механика. Сопротивление материалов. Расчёты элементов конструкций ВВТ при различных видах деформаций. — Рязань: РВВДКУ, 2012–90 с.

[1] Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1979 – 728 с. (табл. 14 Допускаемые напряжения для углеродистых сталей обыкновенного качества, с. 84)

[2] Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1979 – 728 с. (табл. 14 Допускаемые напряжения для углеродистых сталей обыкновенного качества, с. 84)