This article is devoted to the analysis of methods and the automation equipment of warehouse operation in the concept of «Economical production». The main attention is paid to the principles of management of «inventories» within «Economical production». It is briefly considered regulating documents. The analysis of the existing decisions and a research of computerized warehouse control systems is carried out. Concepts automated the storages differing in adaptive functionality are offered. As a result of a research are revealed strong and weaknesses of the existing decisions and recommendations about adaptive inventory management in the concept of «Economical production» are made.

Keywords: automated systems of storage, analysis, collection of information, adaptability, development, economical production

Введение

«Бережливое производство» — это концепция управления производственными системами, направленная на минимизацию потерь и увеличение качества рабочего процесса и выпускаемой продукции [1]. На сегодня бережливое производство это одна из самых востребованных методологий управления предприятием. Она включает в себя следующие базовые постулаты:

‒ ориентация на клиентов;

‒ сокращение издержек;

‒ улучшение качества продукции;

‒ непрерывное совершенствование процессов.

Первоначальные принципы бережливого производства были разработаны Г. Фордом. В то время принципы применялись по отдельности и не имели никакой взаимосвязи. Концепция бережливого производства направлена на формирование конкурентных преимуществ. Ее популярность повсеместно растет. Будучи эффективной методикой повышения производительности, бережливое производство получает поддержку со стороны государства [2, 3].

Одной из компонент «Бережливого производства» является модуль «Управление запасами». В условиях активного развития цифрового инструментального производства (FabLab) [4, 5], ориентированного на мелкосерийное и единичное производство «шаговой доступности» вопросы эффективного управления запасами приобретают первостепенное значение. Для повышения гибкости, скорости выпуска и снижения трудозатрат на операционные процессы необходимо внедрение современных автоматизированных систем хранения (АСХ), однако большинство промышленных решений не отличаются компактностью и низкой стоимостью [6, 7]. Это обуславливает необходимость создания бюджетных вариантов АСХ для нужд многономенклатурного цифрового инструментального производства шаговой доступности.

Существует два направления развития систем хранения — серийное и мелкосерийное. В серийных решениях нет широты охвата и возможности быстрой смены объекта производства, мелкосерийные хотя и более гибкие, многономенклатурные, но как правило, слабо автоматизированные. Отдельной проблемой является осуществление маркировки запасов и их оперативного поиска [8].

В условиях локального цифрового инструментального производства для мелкого бизнеса требуется широкая номенклатура запасов, возможность быстрой смены объектов производства, обеспечение требований функционального комфорта в окружающем пространстве, адаптивность к различного размера и формы помещениям, а также разного веса и объема объектов.

Предлагаемое решение адаптивно: к помещениям, к пользователю, к объектам за счет эффективных эргономических, алгоритмических, аппаратных решений.

Для достижения поставленной цели в работе решен следующий комплекс задач:

‒ проведен анализ проблем взаимодействия оператора и системы хранения, что позволяет глубже понять их причины и следствия;

‒ предложено для снижения трудозатрат на операционные процессы автоматизировать существующую систему хранения;

‒ даны рекомендации по проведению анализа для задач проектирования, что обеспечивает большее понимание проблемы и, как следствие, качественные решения.

В рамках работе предложен новый способ адаптивной организации АСХ, что позволяет применять систему в помещениях различного размера и формы без потери эргономики. Базируясь на основных положениях системного дизайна и функционального комфорта предложено свести активность оператора с АСХ к точке загрузки-выгрузки объектов.

Данная АСХ условия локального цифрового инструментального производства, а также для решения задач управления запасами в условиях пространственно-масштабных ограничений. Предлагаемые решения могут быть интегрированы с имеющимся на рынке складским оборудованием без серьезной модификации.

1 Эмпирический подход кформированию складского пространства

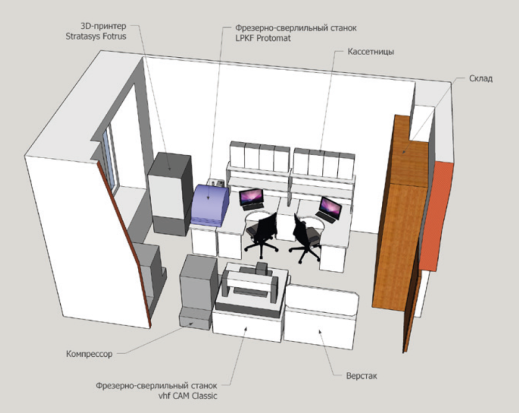

В условиях ограниченных ресурсов цифрового инструментального производства (часто локализованного в одном помещении — мастерской) его основные компоненты (принтер для трехмерной печати, лазерные резаки, прецизионные гравировано-фрезерные автоматы, системы обеспечения (вода, воздух и т. п.) (рис. 1)) компонуются в рамках одного замкнутого пространства.

Рис. 1. Общий вид рабочего пространства мастерской цифрового инструментального производства

Для анализа рабочего пространства использованы методы:

‒ метод восхождения от абстрактного к конкретному;

‒ метод сравнения;

‒ эксперимент.

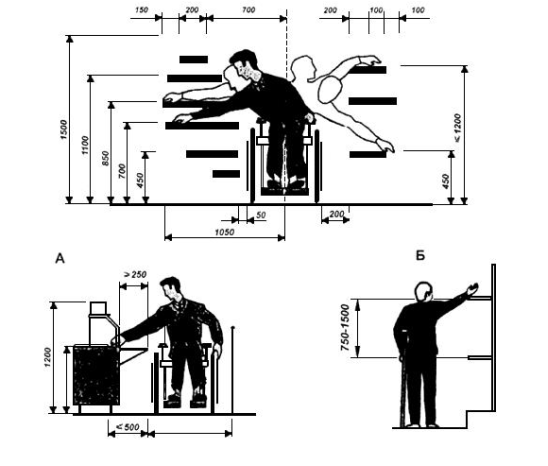

Первый этап — внешний анализ. Анализ помещения позволяет констатировать наличие высоких потолков, что обуславливает целесообразность использования вертикальных околостенных пространств (более 4.5 высотой). Сформируем стеллажи склада в виде стеллажной конструкции более четырех метров в высоту, трех метров в длину и глубиной свыше полуметра (рисунок 1). Однако такой экстенсивный подход к компоновке вряд ли можно назвать удобным в использовании, потому что доступ к верхним ячейкам осуществляется с помощью дополнительных приспособлений. Зачастую при таком подходе объекты хранятся по принципу «как влезло, так и сойдет», это вызывает сложность уборки и администрирования ячеек. Общие эргономические требования к конструктивным модулям с доступностью человека -оператора (рисунок 2) приведены в [11].

Рис. 2. Рекомендуемые зоны доступности человека-оператора

Второй этап — эмпирический анализ. Используя метод контрольных точек выполняется набор базовых операций по поиску и перемещению «запасов» из склада, выявляются «узкие места» исследуемой области и составлена карта проблем [12].

Для каждой из позиций карты проблем выделяется категория проблемы. Далее обобщаются близкие из них и получается список категорий проблем:

‒ тара;

‒ эргономика;

‒ эффективность;

‒ самодостаточность;

‒ ячейки шкафа;

‒ надежность;

‒ безопасность;

‒ прогрессивность.

Выделенные проблемы и категории являются субъективным взглядом на проблему и не претендуют на истину в последней инстанции, поэтому их списки могут шириться и дополняться. Для каждой проблемы произведена генерация ее разрешения с целью поиска способов ее решения.

Собранная и формализованная панорама решений представлена в таблице 1.

Таблица 1

Распределение проблем по категориям

|

№ |

Категория проблемы |

Описание проблемы |

Решения |

|

1 |

Тара |

Использование изначальной тары или ее отсутствие |

Использование специализированной тары |

|

Плотность упаковки в ячейках |

|||

|

2 |

Эргономика |

Трудно доставать / класть тяжелый / габаритный груз сверху |

Использование подъемника для человека / груза |

|

Слабо используется комфортная зона |

Доставлять пользователя или объект в зону комфортной работы |

||

|

Сложность уборки |

Использование конструкции которая минимально накапливает пыль |

||

|

В ряде случаев работа в одиночку невозможна |

Сам склад заменяет помощника |

||

|

Видно только то что располагается на передней стороне |

Складировать товар по группам / применить менее глубокие ячейки |

||

|

3 |

Эффективность |

Всё делается вручную |

Ассистент манипулятор |

|

Сложность инспекции |

Использование компьютеризированной системы датчиков и маркеров |

||

|

Количество времени, которое нужно для загрузки / выгрузки |

Приоритетная логистика по товарам и распараллеливание процессов |

||

|

Простаивает место до потолка |

Добавить ячеек / разместить робота кладовщика |

||

|

Наличие простаивающего сейфа |

Если сейф работает пересмотреть разбиение шкафа на ячейки иначе на вынос |

||

|

4 |

Самодостаточность |

Закрыт доступ к верхним ярусам шкафа без доп. оснастки |

Использовать сам шкаф для улучшения доступа / убрать необходимость доступа туда человека |

|

Использование доп. оборудования (лестницы) затруднительно из-за размеров проема между столом и шкафом |

|||

|

5 |

Надежность |

Подпорки свидетельствует о «надежности» конструкции |

Полный ребилдинг шкафа с учетом хранимых вещей |

|

Вещи в гардеробе никак не защищены |

Перенести гардероб / добавить дверь / внутренняя отделка |

||

|

6 |

Безопасность |

Безопасность на высоте «на высоте» |

Запретить работу на высоте или выдавать парашюты |

|

Работая на лестнице безопасно можно работать одной рукой, чего бывает недостаточно |

Сам склад заменяет помощника — ассистент манипулятор |

||

|

При работе с лестницей затруднен вход/выход в помещение |

Встроенная в шкаф лестница |

||

|

Товарное соседство (например если протечет жидкость для чистки) |

Специализированные ячейки для такого рода товаров |

||

|

7 |

Прогрессивность |

Внешний вид |

Использование прогрессивных материалов и форм |

|

Отсутствует взаимодействие с электроникой |

Соединить складскую электронику с ПК |

||

|

8 |

Ячейки шкафа |

Количество света внутри ячейки шкафа |

Добавить светодиодов при нехватке освещения в места непосредственной работы оператора |

|

Отсутствие гибкости ячеек |

Разработать перечень стандартных деталей при помощи которых можно без особых затрат производить разбиение шкафа на различные ячейки |

Параллельно производился поиск готовых решений проблем в различных областях для того чтобы собрать максимальное количество идей и подходов к решению схожих и не очень задач. Для этого используются: сайты производителей автоматизированных систем и оборудования, различные нормативные документы описывающие эргономические показатели взаимодействия «человек-машина».

После первичного создания панорама решений представляет из себя множества картинок и коротеньких набросков идей. Необходимо формализовать этот хаос: выделить категории и описать в их контексте найденных решений (Таблица 2).

Таблица 2

Категории важных свойств АСХ

|

Категории |

Описание |

|

Поддерживаемые типы контейнеров |

Необходимость в определенном типе контейнеров |

|

Базирование транспортера |

Транспортер является встроенным или отдельным устройством |

|

Как перемещаются объекты |

Наличие дополнительных частей для перемещения объектов |

|

Компактность |

Требуется ли отдельное помещение |

|

Количество рядов в ячейке |

Многорядные или однорядные |

|

Внешний дизайн |

Отвечает ли дизайн современным требованиям |

|

Скорость перемещения между ячейками |

Зависит ли время перемещения от начальной и конечной точки |

|

Вес груза |

Максимальный вес для транспортировки |

|

Масштабируемость |

Возможность не терять производительность при увеличении |

|

Максимальная высота склада |

Есть ли ограничение по высоте |

Опираясь на результаты анализа генерируется концепт решений для рассматриваемого случая.

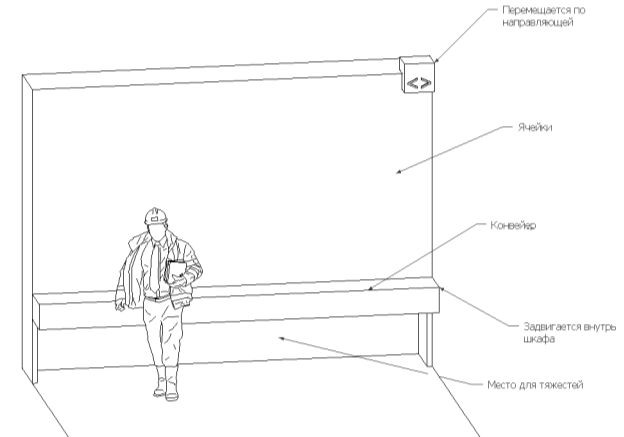

Базовый вариант представлен на рисунке 3. Конструктивно складская система состоит из конвейера и робота, располагающегося наверху шкафа. Конвейер используется для обмена товарами между человеком и роботом и по окончании доставки задвигается в шкаф, чтобы освободить пространство.

Рис. 3. Базовый вариант концепции АСХ

Строение робота следует пояснить дополнительно, потому что его конструкция должна быть многопозиционной, для обеспечения перемещений объектов. На рисунке 4 показан эскиз роботизированной системы [12–16]. Из рисунка видно, что робот перемещается в горизонтальном направлении по рельсовой направляющей, горизонтально перемещает устройство захвата при помощи двух направляющих, у которых на конце закреплен модуль подачи захвата.

Рис. 4. Эскиз робота

Из достоинств и недостатков стоит отметить (Таблица 3):

Таблица 3

Достоинства инедостатки базового варианта АСХ

|

Преимущества |

Недостатки |

|

Наличие буфера для загрузки/выгрузки в виде конвейера |

Точность позиционирования захвата робота |

|

Независимость работы робота и конвейера |

Один робот обеспечивает малую пропускную способность |

|

Отсутствие ограничения по высоте |

Синхронизация процессов |

|

Хорошая грузоподъемность за счет жесткой конструкции |

Громоздкость конвейера |

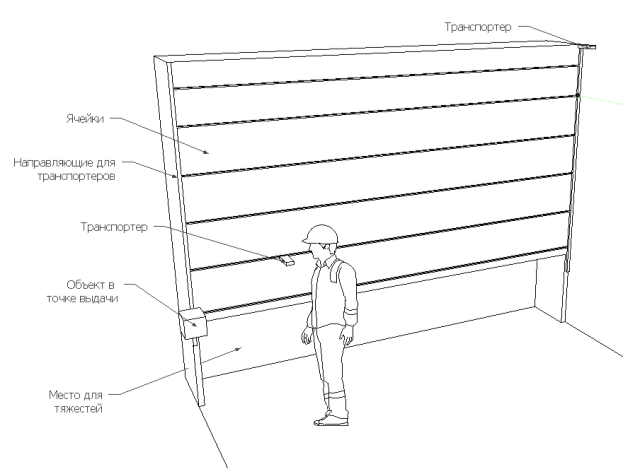

Перспективный вариант концепции, реализующей АСХ, состоит из шкафа, мини-доставщиков и направляющих для них. В данном решении была предпринята попытка исправить те недостатки, которые выявились в первом варианте: убран конвейер, добавлены еще роботы, улучшена точность позиционирования за счет жесткого перемещения роботов по направляющим. В данном случае робот — это площадка, которая независимо перемещается по складу и осуществляет взаимодействие с пользователем. Однако, в случае тяжелых или крупногабаритных объектов роботы могут консолидироваться, тем самым повышая свою грузоподъемность и площадь взаимодействия с объектом. Перспективный вариант концепции автоматизированной складской системы изображен на рисунке 5.

Достоинства и недостатки данного решения представлены в таблице 4

Таблица 4

Достоинства инедостатки перспективного варианта АСХ

|

Преимущества |

Недостатки |

|

Отсутствие ограничения по высоте |

Отсутствие буфера |

|

Высокая скорость товарооборота |

Возможны коллизии |

|

Адаптивный дизайн |

Функция перемещения не линейна |

|

Легкость и компактность конструкции |

Наличие направляющих по всей площади шкафа |

Рис. 5. Второй вариант концепции АСХ

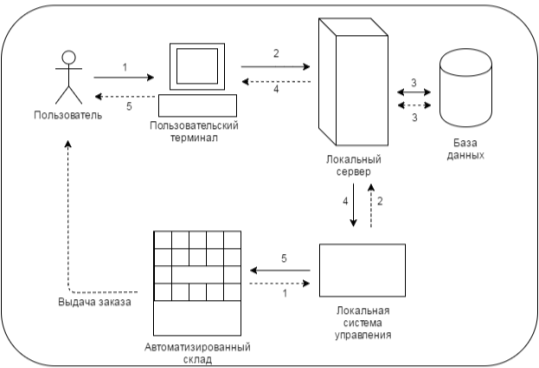

Функционирование АСХ показано на рисунке 6. Основные элементы АСХ:

‒ Пользовательский терминал, через который осуществляется общение с пользователем;

‒ Локальный сервер с СУБД обрабатывает запросы пользователя, проверяя наличие объектов, запрашиваемых пользователем в БД;

‒ БД хранит информацию о том, что и где хранится в АСХ, в каких количествах, когда последний раз складировали и выдавали;

‒ Локальная система управления отвечает за работу манипуляторов и генерирует отчеты о взятии или вносе объекта для записи в БД, также осуществляет интеграцию в систему управления фаблабом;

‒ Автоматизированный склад осуществляет хранение и инкапсулирует хранимые объекты и осуществляет их взаимодействие с внешним миром через заранее определенные интерфейсы.

Рис. 6. Диаграмма функционирования АСХ

Опираясь на сказанное выше, можно сделать вывод, что при необходимости решить какую-либо задачу сначала необходимо произвести анализ текущего положения вещей и исследование готовых решений, которые представлены на рынке. Нет необходимости сразу придумывать решение. Лучше получить целый «веер» решений после предварительного анализа, потому что это позволяет вести более гибкое проектирование решения задачи.

Заключение

В данной работе представлен процесс генерации решения концепта для АСХ, который состоял из следующих этапов:

‒ общий обзор предметной области;

‒ внешний анализ существующей системы хранения;

‒ эмпирический анализ существующей системы хранения;

‒ поиск и анализ готовых решений по данной и смежным областям;

‒ генерация принципов решения;

‒ предложение концептов.

В процессе работы был получен большой багаж знаний, который позволяет создавать другие концепции решения, если рассмотренные здесь концепции окажутся недееспособны в наше, так быстроменяющееся, время.

Литература:

- Д. Вумек, Д. Джонс Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании. — 2013.

- Арабов Д. И., Власов А. И., Гриднев В. Н., Григорьев П. В. Концепция цифрового инструментального производства (FAB LAB) для прототипирования изделий электронной техники // Международный научно-исследовательский журнал. 2016. № 5–3 (47). С. 23–34.

- Арабов Д. И., Верясова А. Ю., Гриднев В. Н. Комплексное макетирование узлов вычислительной техники с использованием инфраструктуры цифрового производства (FAB-LAB) в условиях сквозного обеспечения качества // Труды международного симпозиума Надежность и качество. 2016. № 1. С. 189–192.

- Власов А. И., Ганев Ю. М., Карпунин А. А. Системный анализ «Бережливого производства» инструментами визуального моделирования // Информационные технологии в проектировании и производстве. 2015. № 4 (160). С. 19–24.

- Власов А. И., Ганев Ю. М., Карпунин А. А. Система 5S-технология создания эффективного рабочего места в концепции «Бережливого производства» // Информационные технологии в проектировании и производстве. 2016. № 1 (161). С. 65–68.

- Власов А. И., Михненко А. Е. Информационно-управляющие системы для производителей электроники // Производство электроники. 2006. № 3. С. 15–21.

- Власов А. И., Михненко А. Е. Принципы построения и развертывания информационной системы предприятия электронной отрасли // Производство электроники. 2006. № 4. С. 5–12.

- Ганев Ю. М., Карпунин А. А., Сергеева Н. А. Анализ технологии RFID в концепции «Бережливого производства» // Труды международного симпозиума Надежность и качество. 2016. № 2. С. 190–193.

- Адамова А. А., Власов А. И. Визуальное моделирование адаптации подготовки производства к выпуску новой продукции // Информационные технологии в проектировании и производстве. 2014. № 2 (154). С. 46–56.

- Конструкторско-технологическое проектирование электронной аппаратуры. Учебник для вузов. Под ред. В. А. Шахнова — Москва, 2002. Сер. Информатика в техническом университете.

- Власов А. И., Ганев Ю. М., Карпунин А. А. Картирование потока создания ценностей в концепции «Бережливого производства» // Информационные технологии в проектировании и производстве. 2016. № 2 (162). С. 23–27.

- Иванов Ю. В. Проектирование операций сборки, выполняемых на оборудовании с числовым программным управлением — Москва. Изд-во МГТУ им.Н. Э.Баумана. 1984. 32 с.

- Иванов Ю. В. Автоматизация проектирования устройств захвата электронных компонентов для автоматической сборки электронной аппаратуры — Москва. Изд-во МГТУ им.Н. Э.Баумана. 2002. 32 с.

- Иванов Ю. В. Автоматизация проектирования специального технологического оснащения гибкого автоматизированного сборочного комплекса производства электронной аппаратуры — Москва. Изд-во МГТУ им.Н. Э.Баумана. 2002. 32 с.

- Иванов Ю. В. Автоматизация проектирования головок монтажа электронных компонентов для автоматической сборки электронной аппаратуры — Москва. Изд-во МГТУ им.Н. Э.Баумана. 2002. 24 с.

- Иванов Ю. В. Автоматизация проектирования загрузочных устройств электронных компонентов для автоматизированной сборки электронной аппаратуры — Москва. Изд-во МГТУ им.Н. Э.Баумана. 2002. 24 с.