Большинство металлов имеет склонность к коррозии, поэтомуважной задачей является контроль надежности трубопроводов, которые в результате коррозии могут разрушаться с катастрофическими последствиями. В статье рассмотрены вопросы применения технологии MFL для контроля коррозионных повреждений трубопроводов. Рассмотрены модели измерительных преобразователей.

Ключевые слова: питтинговая коррозия, метод рассеянного (вытесненного) магнитного потока MagneticFluxLeakage (MFL), многоканальный первичный измерительный преобразователь

Трубопроводы в процессе эксплуатации подвергаются комплексному воздействию давления, вибрации, температуры, агрессивных веществ, механическим нагрузкам и другим воздействиям, вызывающим повреждения (дефекты) с внешней и внутренней стороны стенки трубопроводов (коррозия, каверны, язвы, продольные и поперечные канавки, продольные и поперечные трещины и др. механические повреждения. При этом применение катодной защиты, а также ингибиторов коррозии зачастую затруднено и не всегда приводит к эффективному предотвращению коррозии. Нормативная документация предписывает периодическое освидетельствование трубопроводов для исключения серьезных аварий и катастроф. Проведение стопроцентного контроля состояния поверхности труб с внешней стороны сопряжено с большими финансовыми и техническими проблемами, в ряде случаев принципиально не возможно.

Представляется интерес применения метода MFL для контроля трубопроводов. Метод рассеянного (вытесненного) магнитного потока MagneticFluxLeakage (MFL), в ряде нормативных документов указываемый как FluxLeakage, является одним из основных методов магнитного вида НК для выявления:

– коррозионных повреждений (питтинговых или плоскостных) стенок изделий из черных металлов, главным образом трубопроводов и днищ цилиндрических резервуаров (например, нефтехранилищ);

– механических повреждений (продольных или поперечных разрывов или трещин с большим раскрытием) бесшовных и сварных труб, в том числе толстостенных;

– дефектов продольных сварных швов труб. [1,3,4,5]

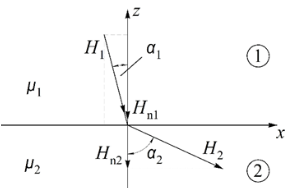

Рассмотрим основные положения метода. При расположении П — образного постоянного магнита на некотором расстоянии от стенки ферромагнитного изделия (рис. 1) часть силовых линий прерывается на границе разделов двух сред (магнит — воздух и воздух — стенка изделия) с отличающимися значениями магнитной проницаемости µi, причем

Рис. 1. Преломление (скачок) силовых линий на границе раздела двух сред

Нормальная Hni (к поверхности раздела) составляющая напряженности магнитного поля испытывает скачок при переходе из одной среды в другую, а тангенциальные составляющие изменяются при переходе через границу раздела сред непрерывно [1,2].

При этом

![]() (2)

(2)

![]() (3)

(3)

При использовании редкоземельных магнитов (Nd-Fe-B) с индукцией порядка 1 … 1,1 Тл достигаемое высокое значение магнитной проницаемости µст низкоуглеродистых сталей приводит к тому, что снаружи на границе раздела воздух/сталь магнитные силовые линии направлены практически перпендикулярно к поверхности, в то время как в объеме изделия они стремятся проходить практически параллельно поверхности, что обеспечивает минимальное сопротивление магнитной цепи [2].

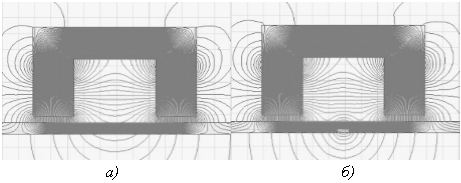

При определенных соотношениях толщины Т стенки изделия и размеров магнита практически все силовые линии магнитного потока будут проходить внутри листа, лишь незначительная часть из них выйдет наружу (рис. 2, а).

В случае если на одной из поверхностей листа будет участок с локальным утонением (например, питтинговой коррозией), то произойдет изменение картины магнитного поля (рис. 2.б).

Рис. 2. Расчетная картина силовых линий магнитного поля на бездефектном участке стального листа (а) и линий магнитного поля рассеяния в районе искусственного дефекта (б)

Плотность силовых линий в районе дефекта возрастет, и часть магнитных силовых линий выйдет из листа, как со стороны установки магнита, так и с противоположной стороны (произойдет рассеяние магнитного потока), что может быть зафиксировано путем измерения нормальной составляющей напряженности магнитного поля Нiили магнитного потока Фi, пронизывающего индукционную обмотку площадью S:

![]() (4)

(4)

где Вn и Нn — нормальные составляющие магнитной индукции и напряженности магнитного поля в точке измерения, располагаемой симметрично между полюсами магнита [2,4].

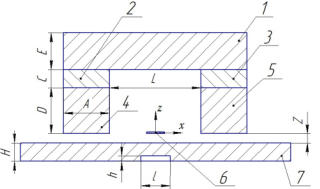

Первичные измерительные преобразователи (в дальнейшем преобразователи), реализующие рассматриваемый метод, представляют собой П — образные магнитопроводы с вставками из постоянных редкоземельных магнитов (Nd-Fe-B) и многоканальную систему чувствительных элементов, располагаемых симметрично между полюсами магнитопровода в области магнитного поля одной интенсивности (рис. 3) Базовые преобразователи фирмы Silverwing, основоположника метода, имеют следующие размеры: длина магнита А = 25 мм, высота магнита С = 10 мм, высота ярма Е = 20 мм, высота полюса D = 25 мм, расстояние между полюсами L = 50 мм, зазор Z = 5 мм. Ширина магнитопровода составляет порядка 40 мм. Преобразователи предназначены для выявления плоскостной и питтинговой коррозии изделий с толщиной стенки H = 6–16 мм. При l ≈ H гарантированно выявляются искусственные дефекты глубиной от h = 1,8 мм (H = 6 мм) до h = 8 мм (H = 16 мм). В качестве чувствительных элементов используются преобразователи Холла, анализирующие изменение нормальной составляющей Bzмагнитной индукции в точке наблюдения [1,4].

Рис. 3. Структура первичного измерительного преобразователя, реализующего метод MFL и объект контроля с искусственным дефектом в виде поперечного пропила, имитирующим коррозионное повреждение стенки (1 – ярмо магнитопровода, 2 и 3 – редкоземельные магниты, 4 и 5 – полюса магнитопровода, 6 – чувствительный элемент/точка наблюдения, 7 – стальной лист с искусственным дефектом)

Как указывалось выше, основное применение рассматриваемые преобразователи нашли для выявления коррозионных повреждений труб и листовых материалов (например, днищ резервуаров).

При контроле трубопроводов необходимо: гарантировать выявление коррозионных повреждений на внешней и внутренней поверхности в заданном диапазоне толщин Т стенки изделий; фиксировать границы участков коррозии (хi, yi); оценивать глубину Нп и объем Vп каждого коррозионного повреждения; обеспечивать высокую производительность.

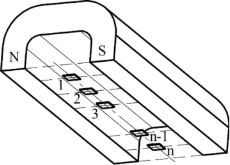

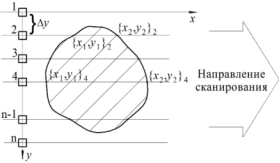

Выполнение этих условий достигается применением измерительных преобразователей с магнитами большой ширины и многоканальной системы чувствительных элементов 1…n, располагаемых между полюсами магнита в области магнитного поля одной напряженности (рис. 4), которые при сканировании пересекут область дефекта, позволят определить его границы и глубину по координатам [1,3].

Рис. 4. Многоканальный первичный измерительный преобразователь (1...n – твердотельные чувствительные элементы)

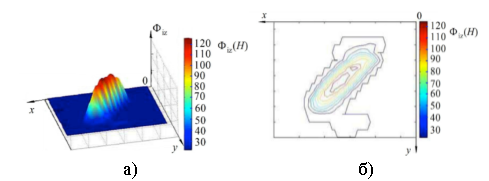

При сканировании поверхности многоканальным преобразователем могут быть определены границы дефекта (рис. 5) и восстановлена форма его профиля (рис. 6) [1,4].

Рис. 5. Траектория сканирования многоканального первичного измерительного преобразователя и фиксация границ области дефекта (например, питтинговой коррозии) по каждому из каналов контроля

Рис. 6. Построение n - канальной диаграммы изменения магнитного потока Фiz (x) (а) и диаграммы, иллюстрирующей профиль сечений дефекта по глубине (б)

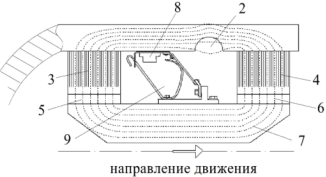

Рассмотрим применение многоканальных внутритрубных MFL — систем (часто называемых внутритрубными сканерами или снарядами). В классическом варианте для проведения контроля стенки трубы необходимо намагнитить до насыщения каждый сектор трубы вдоль ее оси и установить, по аналогии с выше сказанным, один или несколько преобразователей Холла для фиксации потоков рассеяния (рис. 7).

Рис. 7. Секторная система намагничивания и подпружиненный преобразователь Холла внутри трубы с участком питтинговой коррозии: 1 – стенка трубы, 2 – участок трубы с питтинговой коррозией, 3 и 4 – стальные щетки системы намагничивания, 5 и 6 – редкоземельные магниты, 7 – задняя металлическая монтажная панель (ярмо системы намагничивания), 8 – преобразователь Холла, 9 – подпружиненная система прижима.

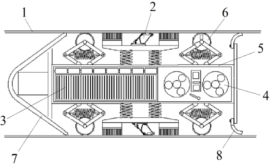

Для контроля всей поверхности трубы по образующей необходимо соответствующее количество секторных систем намагничивания, установленных на узел позиционирования и перемещения, на котором также должны устанавливаться блок сбора и обработки измерительной информации и аккумуляторное питание (рис. 8).

Рис. 8. Структура многоканальной внутритрубной MFL – системы. 1 – стенка трубы, 2 - секторная система намагничивания и подпружиненный преобразователь Холла, 3 – блок сбора и обработки измерительной информации, 4 – блок хранения информации (например, магнитный накопитель), 5 – герметичный корпус, 6 – одометр (датчик пути), 7 и 8 – эластичные манжеты

Эластичные манжеты обеспечивают позиционирование системы, защиту элементов от химического и механического воздействия, а также ее перемещение за счет внутреннего избыточного давления продуктов, транспортируемых по трубопроводу (например, нефти) [1,3,5].

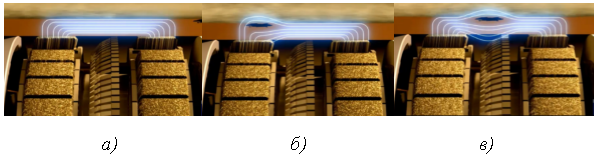

Изменение картины силовых линий постоянного магнитного поля при сканировании поверхности трубы многоканальной внутритрубной MFL — системой на бездефектном и дефектном участках представлено на рис. 9.

Рис. 9. Картина силовых линий постоянного магнитного поля в зоне контроля при перемещении многоканальной внутритрубной MFL – системы: на бездефектном участке (а), при нахождении коррозионного повреждения в зоне гибких стальных щеток системы намагничивания (б), при нахождении коррозионного повреждения в зоне преобразователей Холла (в)

MFL — очень полезный экспресс-метод, который обеспечивает возможность быстрого предварительного контроля коррозионного состояния больших поверхностей с обеих сторон — внутренней и внешней. Метод предоставляет информацию о двух важных показателях — местоположении и степени поражения материала, что существенно минимизирует время для УЗК и позволяет проводить его только в определенных областях.

Литература:

- Потапов А. И., Сясько В. А., Соломенчук П. В. и др. Электромагнитные и магнитные методы неразрушающего контроля материалов и изделий. Т.2: Электромагнитные и магнитные методы дефектоскопии и контроля свойств материалов. СПб.: Нестор-История, 2015. — 440 с.

- А. И. Потапов, В. А. Сясько, О. П. Пудовкин. Оптимизация параметров первичных измерительных преобразователей, реализующих технологию MFL. «Дефектоскопия» 2015 г. № 8 стр. 64

- Сясько В. А. Об использовании технологии MFL для выявления коррозионных повреждений обшивки судов / В. А. Сясько // В мире неразрушающего контроля. 2015. Т. 18. №. 3. C. 7–10. DOI: 10.12737/12563

- Зеленюк В. Н. Системы и технологии автоматизированного контроля резервуаров и труб компании Silverwing UK LTD. (англия) \\ Территория «НЕФТЕГАЗ» № 5 \май \ 2011 с 32–34

- Д. А. Слесарев, А. А. Абакумов. Обработка и представление информации в MFL методе неразрушающего контроля. Дефектоскопия, № 9, 2013 г, с. 3–9.