Обсуждается вопрос повышения качества технологии изготовления радиоматериалов и элементов твердотельной электроники. Предложен способ оптического наблюдения морфологии их поверхности.

Ключевые слова: морфология поверхности радиоматериала, визуально-оптический метод контроля качества поверхности

Применение радиоматериалов и элементов твердотельной электроники определяется их химическими и физическими свойствами, которые формируются в процессе изготовления и во многом определяются технологическим процессом и технологией изготовления.

В процессе изготовления компоненты твердотельной электроники подвержены влиянию многообразных факторов:

изменений технологической среды (параметров гидротермального синтеза — температуры, давления, концентрации реагентов, времени обработки, pH);

изменений технологии процесса (вариации действий операторов, варианты технологических решений);

изменений технологического оборудования (износ, старение отдельных деталей и оборудования в целом);

изменений свойств материалов и заготовок (морфологии, состава и степени кристалличности).

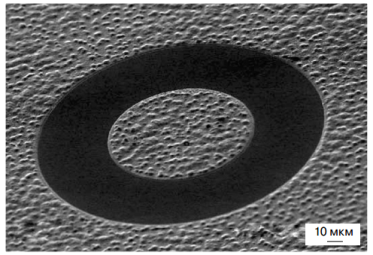

Действие указанных факторов может привести к появлению дефектов в поверхности получаемых материалов и элементов твердотельной электроники (рис. 1). Изменение морфологии является способом управления параметрами функционирования материалов и используется в этих целях, а нежелательное изменение характеристик может привести к потере продукции, поскольку получаемый в результате материал может существенно отличаться по своим физическим свойствам от предполагаемого. Это приводит к не нужным энергозатратам, к потере дорогостоящих материалов и увеличению времени на изготовление.

Одной из возможностей решения задачи повышения качества изготовления материалов и элементов твердотельной электроники является осуществление контроля при разработке технологии [1, 2]. Выверенная технология позволяет минимизировать потери при серийном изготовлении. Поиск лучшего технологического решения — процесс творческий, результат которого во многом зависит от опыта и изобретательности технолога. В ходе этого процесса необходимо контролировать получаемый образец и документировать режимы и условия изготовления.

Рис. Морфология поверхности контактов, полученная на сканирующем электронном микроскопе [3]

Особое значение в технологии изготовления радиоматериалов и элементов твердотельной электроники имеет качество обработки поверхности [3 — 5]. Как было отмечено выше, в процессе изготовления интегральных схем должно контролироваться не только качество подготовки поверхности кристаллов, но и морфология поверхности, сформированная в результате планарной технологии.

Существуют различные методы контроля деталей и материалов при изготовлении [1, 2, 5], например, радиационные, акустические, акустико-эмиссионные, магнитные, вихретоковые, электрические, оптические, визуально-измерительные, вибро-диагностические, тепловые и проникающими веществами. Внутри каждого класса методов выделяются подклассы методов, различающихся между собой по характеру взаимодействия физических полей или веществ с контролируемым материалом, первичным информативным параметрам и способам получения первичной информации.

При изготовлении радиоматериалов и элементов твердотельной электроники одним из основных условий является ненарушение структуры материала, поэтому многие методы контроля становятся неприменимы.

Визуально-оптический метод неразрушающего контроля основан на наблюдении и анализе параметров оптического излучения, взаимодействующего с контролируемым объектом [2].

Широкое распространение получили оптические методы, использующие электромагнитные излучения — это методы светового сечения, теневой проекции, интерференционные.

Преимущество этих методов состоит в том, что они являются бесконтактными и в качестве зондирующего пучка в них применяются фотоны. Фотоны имеют пренебрежимо малый импульс по сравнению с импульсом изучаемых частиц и являются нейтральными частицами, вследствие чего практически не возмущают исследуемую поверхность и не вызывают ее заряда.

Одним из вариантов контроля качества при разработке технологии изготовления радиоматериалов и элементов твердотельной электроники является визуальное обнаружение дефектов и принятие технологических решений «по факту».

Для этого требуются методы и средства наблюдения и диагностирования материала, позволяющие оценить морфологию его поверхности на текущий момент и спрогнозировать изменение ее состояния на ближайшее время. При этом поиск дефектов должен осуществляться на основе прямых и косвенных измерений и анализа параметров, определяющих химические и физические свойства материала.

Первичные данные, полученные по результатам измерений должны передавать четкость линий контура и морфологию поверхности, так как именно эти два фактора являются основными для технологического процесса изготовления радиоматериалов и компонентов твердотельной электроники. Например, при нечеткой линии контура невозможно получение малого промежутка между затвором и истоком транзистора [4], а при грубой поверхности металлизации трудно получить хороший контраст маркерных знаков при совмещении в процессе фото- или электронной литографии [3, 4].

Количество оцениваемых параметров может быть достаточно большим, а предъявляемые к быстродействию и точности измерений требования очень жесткими. Измеряемые параметры могут быть разнородными, например, амплитудными, шаговыми, гибридными, градиентами поверхности в различных точках, азимутальными направлениями; статистические методы анализа морфологии поверхности требуют расчета различного рода статистики трехмерных параметров шероховатостей и шагов неровностей. Поэтому требуется хранение и обработка больших массивов данных.

Математическая обработка параметров, например, при исследовании текстуры, может быть сведена к анализу внутри и межклассовых дисперсий. Анализ глубины неровностей и рельефа поверхности может осуществляться на основе закономерности рассеяния света, отраженного от неровности поверхности путем определения среднего квадратичного отклонения профиля, радиуса корреляции.

Таким образом, при математической обработке параметров следует также учесть обработку исходной диагностической информации, вычисление спектральных характеристик, корреляционных функций, цифровую фильтрацию, вейвлет-анализ и т. д. Для реализации этих операций необходим компьютер или программируемый микроконтроллер и специально разработанное программное обеспечение (например, с использованием методов расчетов, изложенных в [2]).

Из сказанного следует, что проведение контроля морфологии радиоматериалов и компонентов твердотельной электроники может осуществляться при помощи комплекса, включающего в себя оптический микроскоп с установленной цифровой видеокамерой для микроскопа высокого разрешения, компьютер и программное обеспечение, разработанное для расчета оцениваемых параметров. Вместо видеокамеры может быть использована зеркальная камера с фотоадаптером для микроскопа, однако использование видеокамеры, очевидно, предпочтительнее.

В случае, если требуется визуализация, этот комплекс необходимо дополнить программным обеспечением просмотра получаемых изображений и проектором.

Для просмотра изображения на экране компьютера необходимо специальное программное обеспечение, имеющее. широкий набор функций, в том числе обеспечивающее масштабирование, поворот, настройку яркости и контрастности, имеющее удобный интуитивный интерфейс и использующее немного ресурсов.

Проектор может быть использован для проецирования получаемого изображения, например, для сравнения с фото-эталоном.

Проведенные наблюдения поверхностей интегральных микросхем и поверхностей кристаллов кремния, подвергнутых различным видам обработки, с использованием традиционно используемого для этих целей микроскопа с увеличением около x200, видеокамеры для микроскопа SXY-150 и компьютера с программным обеспечением S-Viewer показало возможность наблюдения и демонстрации морфологии поверхности с фактическим увеличением более x1000. Увеличение определялось при помощи объект-микрометра. Программное обеспечение позволяет при этом проводить измерения линейных размеров и площади неограниченного количества элементов, а также их маркировку.

Литература:

- Фельдман, Ф. Основы анализа поверхности и тонких пленок. / Ф. Фельдман, Д. Майер. — М.: Мир, 1989.

- Каневский, И. Н. Неразрушающие методы контроля: учеб. Пособие / И. Н. Каневский, Е. Н. Сальникова. — Владивосток: ДВГТУ, 2007. — 243 с.

- Jacobs, B. Towards integrated AlGaN/GaN based X−band high−power amplifiers. Proefschrift / B. Jacobs. − Eindhoven: Technische Universiteit Eindhoven, 2004. − 204 p.

- Xin, H. P. Optimization of AlGaN/GaN HEMT Ohmic contacts for improved surface morphology with low contact resistance. / H. P. Xin, S. Poust, W. Sutton, D. Li, D. Lam, I. Smorchkova, R. Sandhu, B. Heying, J. Uyeda, M. Barsky, M. Wojtowicz, R. Lai. − Portland (USA), 2010. − P. 149 1 − 4.

- Вудраф, Д. Современные методы исследования поверхности / Д. Вудраф, Т. Дел- чар; пер. с англ. — М.: Мир, 1989. — 564 с.