Износ бандажей колесных пар одна из основных проблем при эксплуатации локомотивов. Исключить его невозможно, а можно лишь уменьшить его интенсивность за счет снижения трения колесо-рельс при помощи нанесения смазки на гребень бандажей колесных пар.

Ключевые слова: локомотив, износ, колесная пара, автоматический гребнесмазыватель, обточка бандажей

В условиях рыночных методов управления все большую остроту приобретают вопросы экономии всех видов ресурсов. В новых условиях многократно возрастает значимость надежности эксплуатационной работы подвижного состава, так как отказы в пути следования, вызывая задержки поездов, нарушения графика движения поездов, сбой ритма перевозочного процесса, приводит к значительным потерям пропускной способности, и в ряде случаев создают угрозу безопасности движения поездов.

Одним из самых ответственных элементов механической части тепловозов являются бандажи колесных пар, толщина которых, определяет необходимость в техническом обслуживании ТО-4, на котором производится их обточка без выкатки из под локомотива с целью восстановления геометрических характеристик их профиля. Износ бандажа колесной пары возникает при контакте колесо-рельс в процессе эксплуатации. Увеличение срока службы бандажей — один из крупных источников экономии черного метала. На ряде участков сети фактическая интенсивность износа колесных пар в 3-6 раз выше предусмотренной нормами эксплуатации. Особенно интенсивно происходит износ бандажей в кривых участка пути, в сухую жаркую погоду, и при большой запыленности участка.

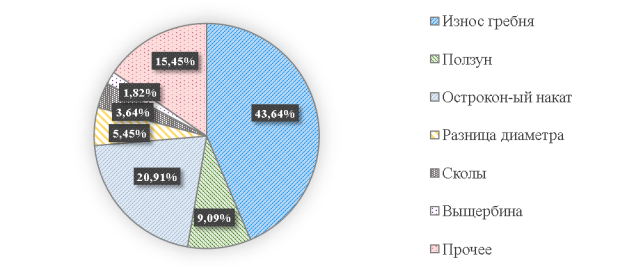

Из анализа причин выхода из строя бандажей колесных пар локомотивов по Западно-Сибирской железной дороге (рис. 2) видно, что основными из них являются: износ гребя (43,64 %), ползун (9,09 %), остроконечный накат (20,91 %), разница диаметра (5,45 %), сколы (3,64 %), выщербины (1,82 %) и другие причины (15,45 %).

Рис. 1. Причины неисправностей колесных пар локомотивов

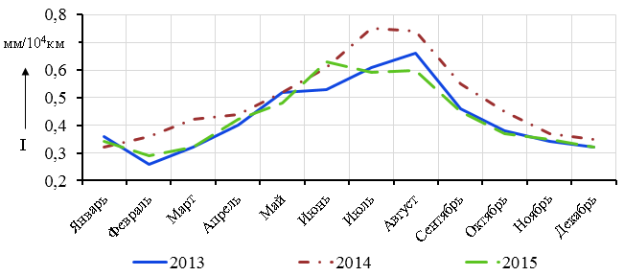

Как видно из анализа, основная причина неисправностей колесных пар заключается в износе гребня бандажа. Причиной износа является контакт колесо-рельс, при котором износ бандажа неизбежен. В большей степени это возникает при на бегании колесной пары на рель в кривых участках пути. На рис. 2 представлен график среднего показателя интенсивности износа гребней колесных пар локомотивов Свердловской железной дороги.

Рис. 2. Интенсивность износа гребней колесных пар локомотивов

Снижение интенсивности износа бандажей колесных пар достигается путем использования лубрикантов для смазки гребней. Применяются смазки на жидкой основе (масляная суспензия) и твердой (графит). Графит является природным материалом, имеет гексагональную кристаллическую решётку, образованную рядом параллельных слоёв (базисных плоскостей), состоящих из атомов углерода с высокой энергией связи при меньшей энергии связи между плоскостями базиса. Главным его недостатком является обеспечение плотного прилегания смазывающего элемента к смазываемой поверхности гребня. В случае использования масляных смазок подача осуществляется с помощью форсунок. Под давлением масло из форсунок поступает на смазываемую поверхность гребня. На сети железных дорог России более распространены устройства смазки гребня с использованием масла.

Одним из самым распространенных устройств смазки гребня является автоматический гребнесмазыватель АГС-8. Данный тип гребнесмазывателя хорошо зарекомендовал себя в качестве устройства уменьшения интенсивности износа гребней колесных пар локомотивов.

Проведенный анализ работы гребнесмазывателя позволил выделить его недостатки, к которым относится:

– не учитывает погодные условия;

– возможное заклинивание датчика угла поворота;

– отключения системы подачи смазки локомотивной бригадой;

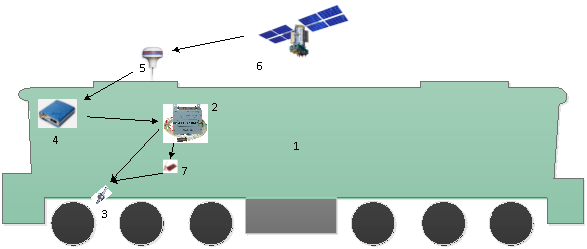

Для учета ниже перечисленных недостатков предлагается совершенствовать гребнесмазыватель АГС-8 устройством контроля перемещения локомотива в пути, по средствам системы навигации (рис. 3). С помощью данного устройства подача смазочного материала будет осуществлятся только в том участке пути где это необходимо, с учетом погодных условий и условий режима работы локомотива (подача песка торможения)

Рис. 3. Расположение устройств на локомотиве: 1 — локомотив; 2 — блок управления АГС-8; 3 — форсунки гребнесмазывателя; 4 — блок контроля; 5 — антенна; 6 — спутник; маслонагреватель

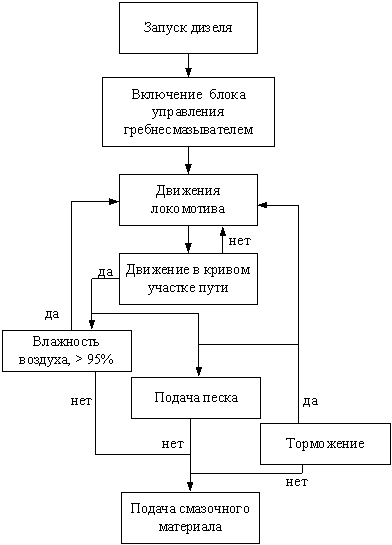

Блок контроля 4 осуществляет контроль местоположения локомотива 1, с помощью системы навигации 5 получаемой данные со спутника 6. При проследовании локомотива кривых участков и участков где необходима смазка гребня, блок контроля учитывая данные погодных условий и условий режима работы локомотива, дает команду на смазку гребня устройству АГС-8 2, затем с помощью форсунок 3 осуществляется подача смазочного материала. Смазочный материал перед нанесением на гребень колеса нагревается до оптимальной температуры, это способствует более качественному контакту гребня и рельса и уменьшению трения. Алгоритм работы блока контроля представлен на рис. 4.

Рис. 4. Алгоритм работы предлагаемой системы смазки гребней

Преимуществом совершенствованного метода работы гребнесмазывателя будет являться:

– своевременная подача смазочного материала только на том участке пути локомотива где это необходимо;

– учет погодных условий;

– исключение зависимости работы гребнесмазывателя от механических датчиков угла поворота;

– экономия смазочного материала.

Литература:

- Снижение интенсивности износа гребней колесных пар электровозов: Автореферат / Трофимов М. Н. 2000. 24 с.

- Блок управления АГС-8.10М2: Руководство по эксплуатации АГС-8.10М2.00.00 РЭ. Ростов на Дону. 2009. 33 с.

- Глобальная спутниковая радионавигационная система ГЛОНАСС / Под ред. Болдин В.А., Перов А.И., Харисов В.Н. Москва. ИПРЖР. 1998 134 с.

- Продление срока службы рельсов и колес / Железные дороги мира. 2000. № 9. 62-65 с.