Введение

К алюминию и сплавам на его основе постоянно проявляется большой интерес, что обусловлено малым удельным весом, высокой удельной прочностью, удовлетворительной коррозионной стойкостью, хорошей способностью к формоизменению путем литья, давления и резания, высокой теплопроводностью и электропроводностью. На сегодняшний день около 20% потребляемого в мире алюминия используется в автомобилестроении. Из него изготавливают различные детали двигателя, картеров сцепления, коробки передач, ведущего моста, деталей водяного и масляного насосов, генераторов, стартера и т. д. Самой крупной и тяжелой деталью, изготавливаемой из алюминия, является блок цилиндров двигателя внутреннего сгорания (ДВС). Замена чугуна на алюминий приводит к уменьшению массы блока цилиндров примерно на 30 % [1]. Высокая теплопроводность алюминия влечет за собой уменьшение массы радиатора.

Вместе с тем большинство сплавов на основе алюминия имеют небольшой модуль упругости, низкую поверхностную твердость, что обуславливает низкую износостойкость. В связи с этим возникает проблема обеспечения работоспособности поверхности цилиндров за счет повышения износостойкости поверхности. Использование чугунных гильз не позволяет полностью использовать преимущества перехода от чугуна к алюминию.

С конца 1950-х годов прошлого века многие автомобильные компании используют сплавы алюминия для изготовления блоков цилиндров. Среди них такие фирмы, как Citroen, Renault, Peugeot, Rolls-Royce, Jaguar, Volkswagen, Opel, Audi и др. Заволжский, Ульяновский и Уфимский моторостроительные заводы также производят алюминиевые блоки цилиндров [2]. В настоящее время в мире примерно половина всех блоков изготавливается из алюминиевых сплавов, но только 10 % из них без чугунной гильзы. Это связано с тем, что до сих пор не найдено эффективного решения по созданию износостойкой рабочей поверхности алюминиевого блока цилиндра [3].

Наиболее эффективным методом повышения износостойкости деталей является нанесение на их поверхность специальных покрытий. В современном двигателестроении для снижения износа поверхности зеркала цилиндра широко используются различные упрочняющие покрытия, например «Cromal», «Nikasil», «Alusil», «Lokasil»и др. Но все эти покрытия имеют определенные недостатки: либо отслаиваются при высоких температурах и механических нагрузках, либо разрушаются в результате агрессивного воздействия топлив [1-3].

Одним из перспективных методов создания износостойких покрытий на поверхности деталей из алюминиевых сплавов является метод искрового упрочнения (ИУ). Он разработан на кафедре «Двигателей внутреннего сгорания» Уфимского государственного авиационного технического университета. Метод ИУ позволяет формировать упрочненные слои с микротвердостью более 24 ГПа и толщиной до 300 мкм. Данная работа проводилась в рамках исследования возможности использования метода ИУ для повышения надежности деталей цилиндропоршневой группы из алюминиевых сплавов. Однако прежде чем перейти к исследованиям упрочненной поверхности цилиндра ДВС, необходимо провести исследования влияния режимов обработки ИУ на износостойкость формируемых поверхностей и получить эмпирическую модель, описывающую влияние режимов ИУ на износостойкость сформированной поверхности. На основании этого, была сформулирована цель работы: исследовать влияние режимов искрового упрочнения на износостойкость формируемых поверхностей.

Методика исследований

При планировании эксперимента были определены факторы процесса искрового упрочнения, которые в той или иной степени могут повлиять на износостойкость покрытия. Факторами, определяющими свойства упрочненного слоя (УС) являются емкость конденсатора С, мкФ; индуктивность катушки L, Гн; величина межэлектродного зазора d, мм. Для каждого фактора были взяты два уровня значений (табл. 1). Значения для факторов выбирались исходя из ранее проведенных однофакторных экспериментов. На промежутке значений емкости 0,22…2,2 нФ формируется УС толщиной от 5 до 295 мкм, с шероховатостью Ra от 0,3 до 3.2 мкм и микротвердостью Hμ от 32 до 1,5 ГПа. Выбор значений индуктивности обоснован имеющимся оборудованием и возможностью формирования искрового разряда, при увеличении общего сопротивления цепи. Выбор максимального значения межэлектродного зазора также продиктован условиями образования искрового разряда с требуемыми характеристиками.

Таблица 1

Факторы эксперимента

|

|

С, нФ |

L, Гн |

d, мм |

|

Кодированная переменная |

X1 |

X2 |

X3 |

|

Верхний уровень.(-1) |

0,22 |

100 |

0,5 |

|

Основной уровень |

1,21 |

150 |

1,25 |

|

Нижний уровень (+1) |

2,2 |

200 |

2 |

|

Шаг |

0,99 |

50 |

0,75 |

Для сокращения количества экспериментов при планировании была взята полуреплика от эксперимента 23, заданная генерирующим соотношением  (табл. 2).

(табл. 2).

Таблица 2

Сокращенная матрица планирования.

|

Номер опыта |

Х0 |

Х1 |

Х2 |

Х3 |

|

1 |

+ |

+ |

+ |

- |

|

2 |

+ |

- |

- |

- |

|

3 |

+ |

+ |

- |

+ |

|

4 |

+ |

- |

+ |

+ |

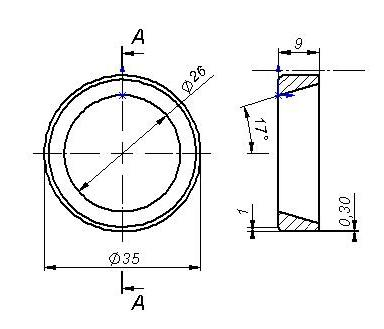

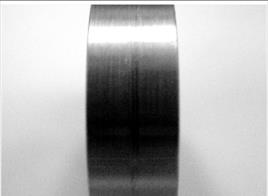

Образец для испытаний был изготовлен из сплава алюминия марки Д16Т ГОСТ 21488-97. Эскиз образца приведен на рис. 1. Внешняя поверхность образца обрабатывалась методом ИУ таким образом, чтобы получился УС шириной не менее 1,5 мм. Частота искрового разряда составляла 4 Гц.

Рис 1. Образец для испытаний на износостойкость.

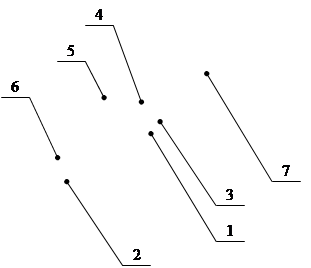

Эксперименты по определению износостойкости проводились на специальной машине трения (рис. 2), которая осуществляет процесс трения по схеме «пересекающиеся цилиндры». Образец 1 устанавливается на вал 2 и закрепляется шайбой 3. Индентер 4 представляет собой ролик диаметром 8 мм из сплава ШХ-15 ГОСТ 3722-81. Он устанавливается в обойму 5, на которую с помощью рычага 6 передается нагрузка от грузов. Вал приводится в действие электродвигателем 7 посредством ременной передачи. Нагрузка на образец составляет 19 кг. Частота оборотов вала машины трения – 352 мин-1. Время испытания 10 минут. В качестве смазки использовалось полусинтетическое моторное масло 10W-40.

Рис 2. Машина трения: 1– образец, 2 – вал, 3 – шайба, 4 – индентор, 5 – обойма крепления индентора, 6- рычаг нагружения, 7 – электродвигатель

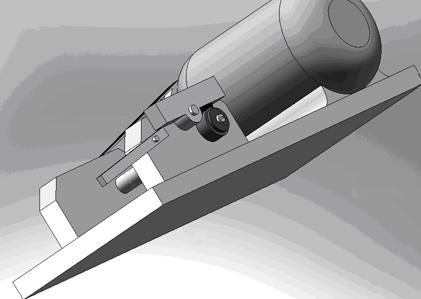

После испытаний образец снимался с машины трения, и при помощи микроскопа ПМТ-3 измерялась ширина изношенной канавки b (рис. 3).

Рис 3. Изношенная канавка.

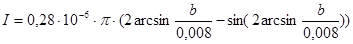

Далее определялась величина износа (формула верна только для данных размеров образца и индентора):

,

,

где b – ширина изношенной канавки.

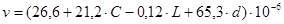

Затем определялась скорость изнашивания по формуле:

,

,

где t – время испытаний, с.

Результаты и их обсуждение

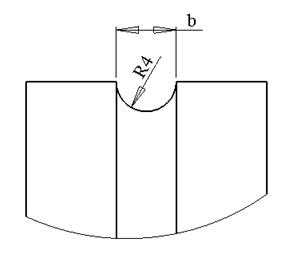

В результате проведенных экспериментов была определена зависимость скорости изнашивания УС от режимов обработки поверхности методом ИУ. Проведено четыре эксперимента в соответствии с разработанной методикой эксперимента, так же проведено испытание образца, не обработанного методом ИУ. Фотографии образцов после испытаний приведены на рисунке 4. Результаты измерений и вычислений сведены в табл. 3.

Таблица 3

Результаты экспериментов по определению скорости изнашивания

|

Образец |

Ширина канавки b, мм |

Износ I, мм3 |

Скорость изнашивания v мм3/с |

|

1 |

0,28 |

0,05030492 |

83,84×10-6 |

|

2 |

0,24 |

0,03167581 |

52,79×10-6 |

|

3 |

0,37 |

0,11610763 |

193,51×10-6 |

|

4 |

0,33 |

0,08236455 |

137,27×10-6 |

|

Без ИУ |

0,71 |

0,82182828 |

1369,71×10-6 |

После обработки полученных данных в соответствии с теорией планирования эксперимента [4], была получена следующая эмпирическая формула скорости изнашивания поверхности:

.

.

Созданная модель описывается линейной зависимостью. Так как данная модель в дальнейшем будет использоваться для поиска режимов, при которых получается максимальная износостойкость, и в процессе дальнейших исследований она будет уточняться, то такое допущение является правомерным, и даже целесообразным [4].

а б

Рис 4. Образцы после испытаний: а – образец № 2, б – образец без ИУ.

Проведенные исследования показали, что износ и скорость изнашивания образцов, обработанных ИУ, снизились в 26 раз по сравнению с необработанным образцом. Наибольшей износостойкостью обладает образец № 2, обработанный при минимальных значениях всех факторов процесса. Полученная формула позволяет сделать вывод, что увеличение емкости и межэлектродного зазора способствуют увеличению скорости изнашивания поверхности, а увеличение индуктивности, наоборот, приводит к ее снижению. Анализируя полученную зависимость скорости изнашивания от режима обработки можно сказать, что наибольшее влияние на износостойкость оказывает межэлектродный зазор.

Выводы.

1. Проведенные исследования показывают, что метод искрового упрочнения позволяет существенно повысить износостойкость деталей из алюминиевых сплавов. При этом основными факторами, оказывающими влияние на износостойкость, являются емкость конденсаторов и межэлектродный зазор.

2. Использование метода ИУ для упрочнения поверхностей зеркала цилиндра позволит значительно повысить их износостойкость.

Литература

- Y. Enomoto, T. Yamamoto New materials in automotive tribology // Tribology Letters № 5, 1998 г, с. 13-24.

- M. M. Krishtal, B. A. Chudinov, S. E. Pavlikhin, V. I. Polunin A wear-resistant coating for aluminium-silicon alloys using microarc oxidation and an application to an aluminium cylinder block // Society of Automotive Engineers № 1, 2002 г, с. 153-162.

- В.С. Гончаров, М.В. Гончаров Повышение долговечности деталей трансмиссии и двигателей внутреннего сгорания // Упрочняющие технологии и покрытия №6, 2007 г, с. 34-37.

- Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий. – М.: Наука, 1976 г. – 280 с.

- Суслов А.Г. Качество поверхностного слоя деталей машин. – М.: Машиностроение, 2000 г. – 320 с.