Интересные результаты, открывающие большие перспективы для параметрической диагностики технического состояния ГТД получены первым из авторов (Струговцом С.А.) при эксплуатации в полевых условиях передвижной компрессорной установки УКП-5 с генератором сжатого воздуха ГСВ-95 на базе авиационного ГТД Р95Ш. Как видно из рис.1, ГСВ-95 выполнен по достаточно простой схеме - сопло базового двигателя раскрыто, отбор сжатого воздуха организован за КВД с помощью улитки с компенсатором.

Рис 1. Генератор сжатого воздуха ГСВ-95

Установка УКП-5 предназначена для продувки магистральных трубопроводов. Летом и осенью 2000 году она эксплуатировалась на участках трассы строящегося нефтепровода КТК, проходящих по территории Республики Калмыкия и Ставропольского края, в запыленной атмосфере полупустынь с повышенной концентрацией частиц абразивного вещества в воздухе. УКП-5 не снабжена пылезащитным входным устройством. Несмотря на принимавшиеся меры, такие как увлажнение грунта рядом с установкой и укладка защитного нетканого материала под входное устройство (рис. 2), начала интенсивно развиваться эрозия лопаток компрессора (в основном КВД, что определялось визуально через лючки осмотра ГСВ). Это привело сначала к плавному, а потом к резкому изменению параметров работы ГСВ (велся подробный хронометраж). Эксплуатация УКП-5 была прекращена в связи с тремя случаями помпажа, после суммарной наработки около 128 часов (за два с половиной месяца эксплуатации в указанных зонах). Следует отметить, что потеря газодинамической устойчивости произошла на фоне увеличившегося на приблизительно 8% скольжения роторов. Таким образом, за счет двухвальной схемы Р95Ш, компрессор до последнего предела сохранял устойчивость, компенсируя эрозию лопаток КВД раскруткой РВД.

Рис.2. УКП-5 подготавливается к запуску в районе Черноземельского канала, Республика Калмыкия. Экипаж установки защищает от пыли входное устройство.

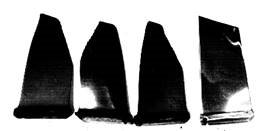

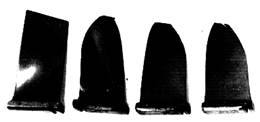

Разработчик УКП-5 Струговец С.А, руководивший ее эксплуатацией, передал ГСВ-95 вместе с протоколами хронометража для дефектации В НПП «Мотор», где была произведена разборка двигателя. После разборки двигателя визуально установлена значительная эррозия лопаток как рабочих колес, так и направляющих аппаратов компрессора. Было произведено сравнение новой лопатки и лопатки снятой с двигателя и обнаружено, что на рабочих лопатках первых двух ступеней компрессора низкого давления (КНД) эрозия практически отсутствует, а на рабочих лопатках 3-8 имеется значительный унос материала в периферийной части, возрастающий по мере уменьшения размеров лопаток.

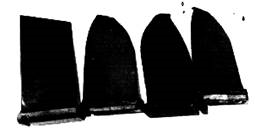

Толщина входной и выходной кромок лопаток напоминала лезвие бритвы. На последней ступени на периферии хорда уменьшилась практически до нуля. На рис. 3 показаны статорные лопатки. Унос материала лопаток направляющего аппарата имеет минимальную величину на некотором удалении от периферии.

а) б)

в) г)

Рис. 3. Рабочие лопатки ступеней КВД в процессе дефектации:

а) II ступень; б) III ступень; в) IV ступень; г) V ступень.

Унос материала лопаток рабочего колеса и направляющего аппарата на периферии значительно больше, чем в корневом сечении лопаток. Это объясняется характером траекторий движения частиц двухфазного потока в компрессоре, когда большая часть газа и тем более плотных твердых абразивных частиц движется ближе к периферии, это особенно проявляется в зоне рабочих колес, где скорость потока в относительном движении выше (от чего унос материала рабочих лопаток выше, чем статорных). В направляющем аппарате в пристеночном слое уменьшается скорость воздуха (и частиц), поэтому эрозия меньше. Кривизна траекторий частиц меньше, чем газа, поэтому унос материала лопаток больше в зоне передних кромок (в т.ч. в начале спинки) и в зоне корыта на выходе.

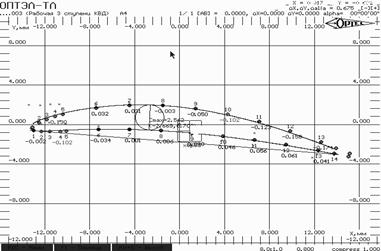

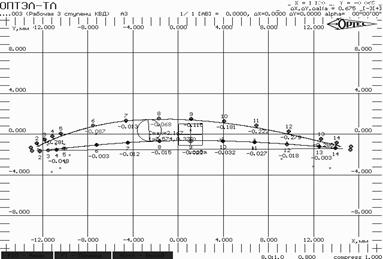

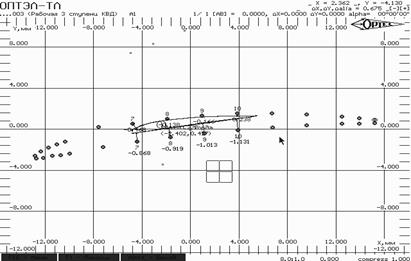

По предложению Кривошеева И.А. и при содействии руководителя фирмы «ОПТЭЛ» УГАТУ Галиулина Р.М. подвергшиеся эрозии лопатки были проконтролированы с помощью лазерного сканирования с использованием аппаратно-программного комплекса ОПТЭЛ-ТЛ [5].

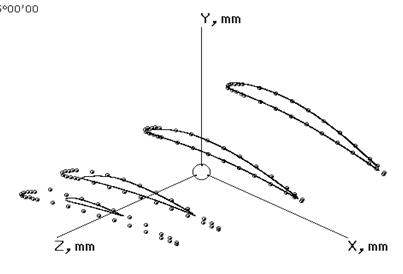

При этом на основе выполненных специалистами ОПТЭЛ измерений произведена оценка изменения геометрических параметров лопаток, позволяющая выявить закономерности уноса материалов по мере наработки на разных ступенях, на рабочих и статорных лопатках, по высоте проточной части и на разных участках профиля (передняя, задняя, верхняя кромки, корыто, спинка, их передняя, средняя, задняя части). Результаты измерений и их компьютерной обработки представлены в виде двухмерных (2D) схем профиля лопатки в нескольких сечениях по высоте пера лопатки (рис. 4...7), по ним получены 3D-модели лопаток в различных фазах в процессе эрозии (рис. 8) [1].

Рис. 4. Профиль пера лопатки в сечении А4

Рис. 5. Профиль пера лопатки в сечении А3

В настоящее время, авторы в рамках НИЛ САПР-Д УГАТУ с использованием разработанной системы имитационного моделирования (СИМ) DWIG и предложенной методики идентификации моделей двигателя ведут расчеты по выявлению тренда параметров образмеривания характеристик КНД и КВД от характерного параметра эрозии  (для этого предложено использовать унос материала вдоль средней линии профиля по передней кромке в концевом сечении I ступени) [2,3,4]. При этом весьма полезными оказались развиваемые в НИЛ САПР-Д под руководством Кривошеева И.А. новые методы расчета характеристик элементарных ступеней и далее компрессоров в целом. Это позволило связать изменение геометрии лопаток при эрозии и загрязнении с трендом характеристик КНД и КВД.

(для этого предложено использовать унос материала вдоль средней линии профиля по передней кромке в концевом сечении I ступени) [2,3,4]. При этом весьма полезными оказались развиваемые в НИЛ САПР-Д под руководством Кривошеева И.А. новые методы расчета характеристик элементарных ступеней и далее компрессоров в целом. Это позволило связать изменение геометрии лопаток при эрозии и загрязнении с трендом характеристик КНД и КВД.

Рис. 6. Профиль пера лопатки в сечении А2

Рис. 7. Профиль пера лопатки в сечении А1

Рис. 8. Трехмерная интерпретация результатов измерений профиля лопатки

В настоящее время, авторы в рамках НИЛ САПР-Д УГАТУ с использованием разработанной системы имитационного моделирования (СИМ) DWIG и предложенной методики идентификации моделей двигателя ведут расчеты по выявлению тренда параметров образмеривания характеристик КНД и КВД от характерного параметра эрозии  (для этого предложено использовать унос материала вдоль средней линии профиля по передней кромке в концевом сечении I ступени) [2,3,4]. При этом весьма полезными оказались развиваемые в НИЛ САПР-Д под руководством Кривошеева И.А. новые методы расчета характеристик элементарных ступеней и далее компрессоров в целом. Это позволило связать изменение геометрии лопаток при эрозии и загрязнении с трендом характеристик КНД и КВД.

(для этого предложено использовать унос материала вдоль средней линии профиля по передней кромке в концевом сечении I ступени) [2,3,4]. При этом весьма полезными оказались развиваемые в НИЛ САПР-Д под руководством Кривошеева И.А. новые методы расчета характеристик элементарных ступеней и далее компрессоров в целом. Это позволило связать изменение геометрии лопаток при эрозии и загрязнении с трендом характеристик КНД и КВД.

Вместе с разработанным Кривошеевым И.А. методом идентификации имитационных моделей (ИМ) это позволило сформировать эффективный метод параметрической диагностики ГТД [2].

В настоящее время на основе этого метода разрабатываются средства диагностики загрязнения и эрозии лопаток ГТП АЛ-31СТ, выпускаемого в УМПО. Эти средства базируются на использовании разработанной в НИЛ САПР-Д СИМ DVIG и вновь создаваемой СИМ KOMPRESSOR.

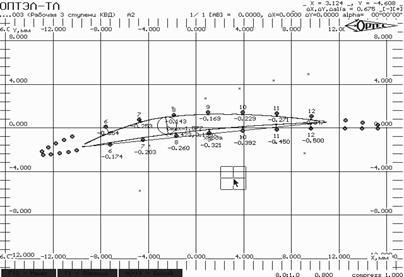

Рис. 9. Построение упрощенной характеристики 1 ст КВД  ,

,  и

и  по исходной геометрии решеток, на основе предложенного авторами метода и эмпирических (обобщенных) зависимостей Ольштейна Н.Е. и Хауэлла.

по исходной геометрии решеток, на основе предложенного авторами метода и эмпирических (обобщенных) зависимостей Ольштейна Н.Е. и Хауэлла.

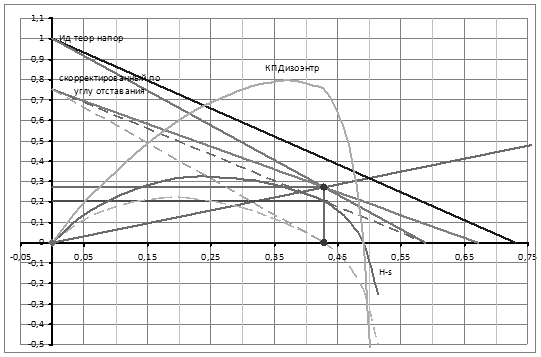

В связи с разработкой системы имитационного моделирования компрессоров (СИМ KOMPRESSOR), авторами проведен анализ экспериментальных данных, различных эмпирических и теоретических зависимостей, выведен ряд собственных и предложена соответствующая методика. По этой методике был произведен расчет и построена упрощенная характеристика первой ступени КНД АЛ-31СТ (рис 9).

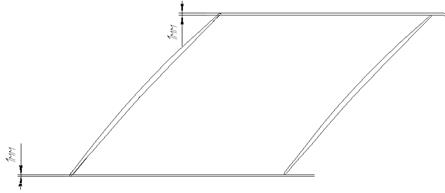

Для отработки методики диагностики важны установленные факты отказов, когда была произведена последующая дефектация и установлены причины отказа. Так например, в работе были использованы сведения об одном из экземпляров ГТП АЛ-31СТ, эксплуатировавшемся на газокомпрессорной станции «Москово», который после аварии (помпажа) был доставлен в УМПО, где была произведена разборка двигателя в заводских условиях. В протоколе дефектации указано, что на лопатках КНД первой ступени (и в меньшей степени – других ступеней) зафиксированы отложения липкой грязи. В ряде других протоколах аварийных трендов, получаемых в УМПО с КС, где эксплуатируются ГТП АЛ-31СТ, указывается, что загрязнение лопаток КНД и КВД (по передней кромке) достигает 1 мм. Для выявления влияния эрозии и загрязнения ПЧ на характеристику 1ст КВД и на характеристику КВД в целом аналогично тому, как это показано выше, построены характеристики ступени с загрязненными рабочими и направляющими лопатками. При этом распределение уноса материала и наоборот, налипания по поверхности профиля принято подобным тому, как это было выявлено и показано выше (после дефектации в НПП Мотор) путем обмеров в лаборатории фирмы «ОПТЭЛ» УГАТУ на лопатках турбокомпрессора, выполненного на базе двигателя Р-95Ш.

Поскольку, как указано выше, из протоколов с компрессорных станций (КС) где используется АЛ-31СТ, следует, что на входной и выходной кромках максимальная толщина загрязнения достигает 1мм, то именно для этого случая, построив загрязненный профиль, определены измененные лопаточные углы на входе и на выходе, а также измененная хорда профиля.

Рис. 10. Решетка профилей рабочих лопаток 1ст. КНД АЛ-31СТ

Используя экспериментальные данные и предложенную методику, было определено, как изменяются основные параметры и характеристики 1 ступени, компрессора и двигателя в целом по мере накопления дефекта (рис 11,12, таблица 1.1).

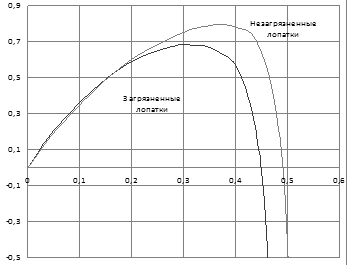

Рис. 11. Сравнение КПД загрязненных и незагрязненных лопаток

При этом в первом приближении полагается, что характеристика каскада деформируется в том же направлении и в той же степени, что и характеристика первой ступени. Более точно по предложенной методике ведется анализ деформации характеристики каждой ступени и на том основании делается вывод о деформации характеристики каскада в целом.

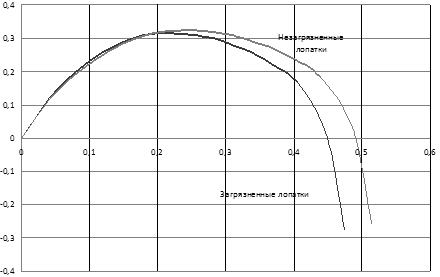

Рис.12. Сравнение изоэнтропических напоров загрязненных

и незагрязненных лопаток

Результаты расчета представлены в таблице 1.1

Таблица 1.1.- Сравнительная таблица параметров компрессора

|

№ |

параметр |

исходная лопатка |

загрязненная лопатка |

|

1 |

|

41,47 |

39,56 |

|

2 |

|

52,13 |

50,39 |

|

3 |

|

10,66 |

10,83 |

|

4 |

|

32,99 |

31,78 |

|

5 |

|

45,98 |

44,33 |

|

6 |

|

1,1 |

1,05 |

|

7 |

|

6,15 |

6,06 |

|

8 |

i |

8,48 |

7,78 |

|

9 |

|

0,4489 |

0,4146 |

|

10 |

|

0,26 |

0,256 |

|

11 |

|

0,19 |

0,17 |

|

12 |

|

0,76 |

0,56 |

|

13 |

|

0,79 |

0,68 |

|

14 |

|

326,5 |

326,5 |

|

15 |

|

174,5 |

172 |

|

16 |

|

269,24 |

269,24 |

|

17 |

|

178 |

141,8 |

|

18 |

|

0,574 |

0,46 |

|

19 |

|

64,39 |

54,37 |

|

20 |

|

1750 |

992 |

|

21 |

|

1,4 |

1,37 |

Из рис. 11 и 12 и таблицы 1.1 видно, что загрязнение лопаток вызывает уменьшение напора и снижение КПД. Полученные данные позволяют найти зависимость параметров в точке образмеривания характеристики ступени, и в точке образмеривания характеристики КВД от величины накопления дефекта – в данном примере это загрязнение ПЧ (аналогично для эррозии). В свою очередь, в составе ИМ ГТД (например в СИМ DVIG ) это позволяет организовать диагностику состояния ГТД, определить необходимость промывки, анализируя дрейф характеристики, в т.ч. границы помпажа, определить возможность помпажа (запас), построить соответствующие «уставки» для руководства по эксплуатации (РЭ60) АЛ-31СТ, ввести дополнительные ограничения в закон управления САУ и Р АЛ-31СТ.

Заключение

Таким образом, сведения представленные Струговцом С.А., а также результаты сканирования лопаток с использованием аппаратно-программного комплекса ОПТЭЛ-ТЛ совместно с разработанными в НИЛ САПР-Д методом идентификации и методикой расчета характеристик компрессора позволили сформировать эффективный метод параметрической диагностики ГТД. В настоящее время авторы (Кривошеев И.А., Камаева Р.Ф.) продолжают разработку предложенного метода.

Список литературы

1. Акмалетдинов, Р. Г. Конвертированный авиационный двигатель как средство решения экологических проблем : диссертация на соискание ученой степени канд. техн. наук : спец. 05.07.05- Тепловые, электроракетные двигатели и энергоустановки летательных аппаратов / Р. Г. Акмалетдинов ; УГАТУ; науч. рук. Х. С. Гумеров .— Уфа : УГАТУ, 2005 .— 155 с.

2. Кривошеев И.А. Методы и средства диагностики состояния технических систем на основе идентификации их имитационных моделей // Альманах современной науки и образования. — Тамбов: «Грамота», 2008. -№7 (14): Математика, физика, строительство, архитектура, технические науки и методика их преподавания.

3. Кривошеев И.А., Кожинов Д.Г., Иванова О.Н. Решение задач идентификации, проектирования и управления с использованием сетевых имитационных моделей // Труды международной научно-технической конференции по обратным задачам. - Москва: Изд-во, 2004. С.75-80. ("Solving an identification, design and control tasks using network simulation models"авторы: Кривошеев И.А., Кожинов Д.Г., Иванова О.Н. Конференция: 4-th INTERNATIONAL CONFERENCE: "Inverse problems: Identification, Design and Control". July 2-July 6,2003 Boat cruise Moscow-Kostroma-Moscow by Volga river, RUSSIA)

4. Кривошеев И.А., Иванова О.Н., Горюнов И.М. Использование средств имитационного сетевого моделирования ГТД на этапе идентификации моделей по результатам испытаний // Вестник УГАТУ. Т. 6, № 1 (12), 2005. С 65-75.

5. Галиуллин Р.М., «Оптоэлектронные системы для размерного контроля изделий сложной формы», -журнал «Автометрия», Изд-во СО РАН, №5, том 40, 2004, с. 26-37