Технологический процесс сборки является заключительным этапом изготовления изделия. От качества сборки зависит качество изделия в целом и его ресурс. Некачественная сборка даже деталей, изготовленных с соблюдением всех технических требований, неминуемо приведет к снижению ресурса узла. Примером некачественной сборки могут быть: перекос собираемых деталей, снижение величины натяга, повреждение сопрягаемых поверхностей, что в конечном итоге приводит к повышенному шуму и вибрациях при работе и снижению долговечности узла. В данной статье будет сравнен ресурс кривошипно-шатунного механизма (КШМ) двигателей Иж Планета 5, собранных методом холодной запрессовки и тепловым методом с нагревом охватывающей детали.

Описание конструкции узла, его служебного назначения

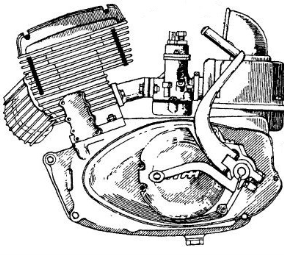

В статье объектом рассмотрения является КМШ двигателя Иж Планета 5. Общий вид силового агрегата представлен на рисунке 1:

Рис. 1. Общий вид силового агрегата

Двигатель Иж Планета 5 имеет следующие технические характеристики:

– Тип двигателя двухтактный одноцилиндровый

– Диаметр цилиндра, мм 72

– Ход поршня, мм 85

– Степень сжатия 8,2–8,7

– Рабочий объем: 346 см3

– Максимальная мощность двигателя, л.с. 22 при 4850 об/мин

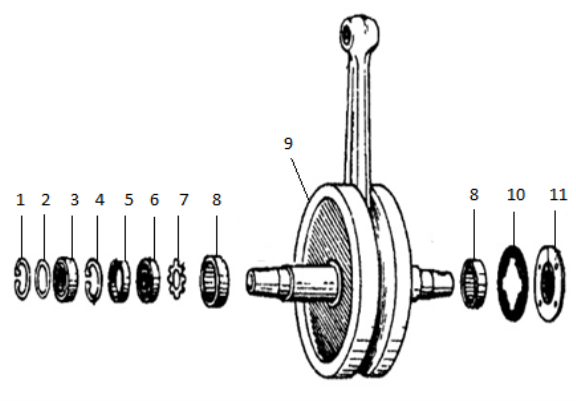

Кривошипно-шатунный механизм двигателя Иж Планета 5 служит для преобразования возвратно-поступательного движения поршня во вращательное движение ведущей звезды моторной передачи. Представлен на рисунке 2:

Рис. 2. Кривошипно-шатунный механизм двигателя Иж Планета 5

КШМ состоит из коленчатого вала (9), установленного на двух роликовых радиальных подшипниках качения 2505КМУ (8) и одном шариковом радиальном подшипнике качения 304 (3) по посадке с гарантированным натягом. Подшипники 2505КМУ предназначены для восприятия исключительно радиальных нагрузок, их конструкция такова, что позволяет устанавливать наружные и внутренние кольца отдельно, подшипник 304 предотвращает осевое перемещение коленчатого вала в картере двигателя, данные сборочные узлы установлены в картере двигателя с гарантированным натягом. Для обеспечения герметичности кривошипной камеры установлены сальники (6, 10, 11) на левую и правую цапфы коленчатого вала.

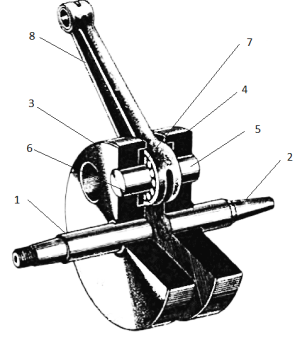

Коленчатый вал в данном двигателе сборный, представлен на рисунке 3:

Рис. 3. Коленчатый вал

Состоит из двух щек (3,4), кривошипного пальца (5), двух полуосей (1,2) и шатуна (8). Полуоси установлены в щеки по посадке с гарантированным натягом. Палец служит одновременно обоймой, по которой работают ролики подшипника нижней головки шатуна. Наружной обоймой является втулка из стали, запрессованная в нижнюю головку. Ролики подшипника нижней головки шатуна короткие, располагаются в два ряда в сепараторе, их смазка осуществляется через масляные каналы в шатуне. Картер двигателя представлен на рисунке 4:

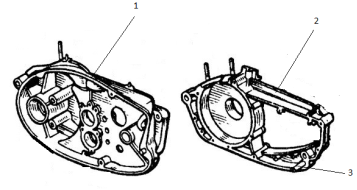

Рис. 4. Картер двигателя

Картер двигателя состоит из двух половин (1,2), соединенных с помощью установочных втулок (3) и закрепленными винтами. Для обеспечения соосности посадочных мест под подшипники, отверстия обрабатываются при собранном картере. Герметичность стыка половин обеспечивается герметиком, применение прокладки недопустимо, так как это приведет к нарушению работы коробки переключения передач.

Технологический процесс сборки кривошипно-шатунного механизма

Сборка КШМ выполняется на одном рабочем месте, в таблице 1 указана последовательность технологических переходов:

Таблица 1

Последовательность технологических переходов сборки

|

№перехода |

Содержание перехода |

|

1 |

Установить левую половину картера в приспособление |

|

2 |

Установить стопорное кольцо |

|

3 |

Установить подшипник 304 |

|

4 |

Установить регулировочное кольцо |

|

5 |

Установить стопорное кольцо |

|

6 |

Установить распорную втулку |

|

7 |

Установить левый сальник коленчатого вала |

|

8 |

Установить маслонаправляющую шайбу |

|

9 |

Установить наружное кольцо подшипника 2505КМУ |

|

10 |

Установить правую половину картера в приспособление |

|

11 |

Установить правый сальник коленчатого вала |

|

12 |

Установить наружное кольцо подшипника 2505КМУ |

|

13 |

Установить коленчатый вал в приспособление |

|

14 |

Установить внутреннее кольцо подшипника 2505КМУ на левую полуось |

|

15 |

Установить внутреннее кольцо подшипника 2505КМУ на правую полуось |

|

16 |

Установить коленчатый вал в левую половину картера |

|

17 |

Установить правую половину картера, совместив установочные втулки |

|

18 |

Закрутить винты |

Процесс сборки данного узла имеет некоторые особенности:

– Необходимо максимально исключить силовое воздействие на коленчатый вал при сборке, в противном случае нарушится центровка, что выведет вал из строя

– Материал картера- алюминиевый сплав, достаточно хрупкий, велика вероятность повреждения посадочных мест под подшипники при установке подшипников качения

Эксперимент

Проводилась эксплуатация двух двигателей, собранных с помощью различных методов сборки неразъемных неподвижных соединений с натягом. Для эксперимента приобретены 2 комплекта новых запасных частей производства ОАО Ижмаш — картера, коленчатые валы, подшипники и сальники. Анализ показателей качества деталей показан в таблице 2:

Таблица 2

Анализ показателей качества деталей

|

№комплекта |

Показатель качества |

Величина, мм |

Допуск, мм |

|

1. |

Соосность посадочных мест под подшипники |

0,006 |

не более 0,008 |

|

Биение полуосей коленчатого вала |

0,04 |

не более 0,05 |

|

|

Биение цилиндрических поверхностей щек коленчатого вала |

0,8 |

не более 0,1 |

|

|

2. |

Соосность посадочных мест под подшипники |

0,007 |

не более 0,008 |

|

Биение полуосей коленчатого вала |

0,03 |

не более 0,05 |

|

|

Биение цилиндрических поверхностей щек коленчатого вала |

0,9 |

не более 0,1 |

Из таблицы 2 видно, что детали изготовлены с необходимым качеством, то есть имеют потенциально одинаковый ресурс работы.

Запасные части комплекта № 1 собраны методом холодной запрессовки, с помощью механизированного пресса. (двигатель № 1)

Запасные части комплекта № 2 собраны тепловым методом, при котором производится нагрев охватывающей детали, что позволяет соединять детали без усилия. (двигатель № 2)

Условия работы двигателей

Двигатели эксплуатируются в одинаковых условиях:

– Мотоциклы эксплуатируются преимущественно по дорогам с асфальтовым покрытием

– Крейсерская скорость мотоциклов на шоссе 80–90 км/ч, обороты двигателя при этом составляют 2800–3200 об/мин, городском цикле диапазон оборотов составляет 2000–2500 км/ч. Для двигателя Иж Планета 5 такой режим эксплуатации является наиболее оптимальным с точки зрения ресурса

– Расход топлива для обоих двигателей составил 4–4.5 литра на 100 км пробега, что показывает отличное общее техническое состояние двигателей

– Угол опережения выставлен 3,25 мм до ВМТ

– Смазка двигателей осуществляется смесью бензина АИ 92 с маслом Лукойл 2T в пропорции 1:25

– Техническое обслуживание каждые 5000 км пробега (замена масла в КПП, чистка и регулировка карбюратора, очистка наружных поверхностей двигателей от загрязнений)

Результаты эксперимента

Двигатель № 1. Собран методом холодной запрессовки.

– На 20000 км пробега обнаружен радиальный люфт правого подшипника 2505КМУ коленчатого вала в пределах 0,1 мм, а также стук поршневого пальца при работе холодного двигателя. Технические характеристики находились в пределах нормы, решено продолжить эксплуатацию.

– На 30000 км пробега обнаружен звон при сбросе газа (езда в накат) на скорости более 75 км/ч (на более низких оборотах посторонний звуков не выявлено), что косвенно позволяет судить о начальном износе подшипника нижней головки шатуна.

– После 40000 км пробега звон начал проявляться и на малых оборотах, стремительно прогрессировал.

– На 42000 пробега наблюдался значительный шум из двигателя.

Принято решение о разборке двигателя с последующей дефектовкой деталей:

1) Люфт правого подшипника 2505КМУ коленчатого вала — 0,1 мм

2) Люфт левого подшипника 2505КМУ коленчатого вала — не обнаружен

3) Осевой люфт левого подшипника 304 коленчатого вала — 0,05 мм

4) Радиальный люфт подшипника нижней головки шатуна 0,5 мм

5) Биение левой полуоси коленвала — 0,1 мм, правой полуоси — 0,08 мм (превышает допустимые пределы)

6) Выработка в цилиндре 0,15 мм

Итог: критический износ кривошипно-шатунного механизма, опасность дальнейшей эксплуатации. Состояние цилиндро-поршневой группы- удовлетворительное.

Двигатель № 2. Собран тепловым методом.

– На 45000 км пробега обнаружен глухой грохот из цилиндра при работе холодного двигателя, что позволяет судить о начале износа цилиндро-поршневой группы

– На 55000 км наблюдался потеря компрессии, недостаток мощности, повышенный расход топлива (7 литров на 100 км). Замечен небольшой звон при сбросе газа (начальный износ подшипника нижней головки шатуна). Принято решение о разборке двигателя и дефектовке деталей:

1) Люфт правого подшипника 2505КМУ коленчатого вала — 0,04 мм

2) Люфт левого подшипника 2505КМУ коленчатого вала — не обнаружен

3) Осевой люфт левого подшипника 304 коленчатого вала — не обнаружен

4) Радиальный люфт подшипника нижней головки шатуна 0,05 мм

5) Биение левой полуоси коленвала — 0,05 мм, правой полуоси — 0,04 мм (находится в допустимых пределах)

6) Выработка в цилиндре 0,25 мм (критический износ)

Итог: КШМ находится в удовлетворительном состоянии, остаточный ресурс примерно 10000км. Цилиндро-поршневая группа требует ремонта.

Заключение

При анализе результатов эксперимента пришли к выводам:

– Ресурс двигателя № 2 оказался выше ресурса двигателя № 1 более чем на 30 %

– При холодной запрессовке нарушилась центровка коленчатого вала, это выразилось повышенным биением полуосей, что явилось причиной ускоренного износа коренных подшипников, подшипника нижней головки шатуна и соединения поршневой палец-втулка. Также при работе этого двигателя наблюдались повышенные вибрации

Таким образом, ресурс узла, собранного тепловым методом, увеличится более чем на 30 % по сравнению со сборкой аналогичных деталей запрессовкой. Сборка тепловым методом исключает возможность повреждения собираемых деталей.

Литература:

- К. П. Быков, П. В. Грищенко; ред. Т. А. Шленчик. Мотоцикл «Иж». Эксплуатация, ремонт, каталог деталей: пособие по ремонту. — Чернигов: ПКФ «Ранок», 2000. — 208 с.

- Тамаркин М. А., Давыдова И. В., Тищенко Э. Э. Технология сборочного производства. — Ростов-на-Дону: Феникс, 2007. — 270 с.

- Зенкин А. С., Арпентьев Б. М.. Сборка неподвижных соединений термическими методами. —: Машиностроение, 1987. — 125 с.