В связи со строительством новых установок производства нефтяного кокса важной задачей является создание новых и совершенствование существующих технологий и специализированного оборудования обработки, и транспортировки нефтяного кокса, базирующиеся на основе представлений о целенаправленном изменении его физико-механических свойств (разрушение). В статье проанализированы достоинства и недостатки имеющихся систем обработки и транспортировки нефтяного кокса и предложены способы их усовершенствования.

Ключевые слова: нефтяной кокс, транспортировка нефтяного кокса, обезвоживание суммарного кокса

Исходя из современных технологических требований, предусматривающих концентрацию и резкую интенсификацию операций обработки и транспортировки нефтяного кокса, совершенствование конструкций разрушающих агрегатов и транспортирующих машин идет в направлениях увеличения производительности, энерговооруженности, и применения рациональных исполнительных органов, обеспечивающих улучшение качества обрабатываемого кокса, автоматизацию управления процессом разрушения и транспорта.

Основные принципы, заложенные при конструктивном оформлении оборудования системы внутриустановочной обработки и транспортировки кокса УЗК следующие: обеспечение сохранности качества получаемого товарного кокса; высокая надежность и безотказность в работе; обеспечение требуемой производительности и степени автоматизации всего производственного процесса обработки кокса с контролем качества отгружаемой продукции; экологическая безопасность (минимальный выброс пылевых частиц кокса), предотвращающая загрязнение окружающей среды.

Фирмы, занятые производством кокса на установках замедленного коксования (УЗК), рассматривая проблемы выгрузки и транспортирования, излагают «правила обращения с коксом» и подчеркивают необходимость соблюдения особой осторожности при его транспортировке. Цель — сохранить желаемую физическую структуру, фракционный состав и требуемую чистоту кокса.

Выбор метода транспортирования и складирования кокса после его удаления из реакторов определяется практическими соображениями и зависит не только от расположения НПЗ и наличия необходимой площади для его размещения и хранения, но и от требований рынка: цены кокса, спроса и различных экономических факторов.

В настоящее время в мире в основном используется три основных вида внутриустановочной обработки и транспорта кокса [1]:

– выгрузка кокса в бетонную яму с последующим транспортом различными механизмами;

– выгрузка кокса в дробилку с последующим гидротранспортом в бункеры для отделения воды.

– выгрузка кокса в вагоны- хопперы;

В США достаточно широко применяется система выгрузки кокса непосредственно в железнодорожные вагоны-хопперы, которые при выгрузке подаются непосредственно под коксовые камеры [2].

Для современных УЗК, имеющих коксовые камеры емкостью 900т. кокса (диаметр 7,93м), необходимо 18 хопперов, которые заполняются в течение 5 часов, т. е. каждый вагон загружается в течение 20 мин.

Для надежной работы установки требуется два состава вагонов-хопперов. Необходимость эта вызвана также тем, что после заполнения вагонов требуется время для обезвоживания в течение нескольких часов, а затем их перевозка и освобождение. Кроме того, необходима четкая работа ж. д. транспорта для своевременной поставки порожних вагонов-хопперов на установку, чтобы она не остановилась.

Выгрузка в вагоны-хопперы имеет ряд достоинств, упрощающих не только работу по транспортировке кокса, но также в значительной степени обеспечивает высокие показатели качества кокса. Вагоны-хопперы позволяют наиболее просто оформить узел выгрузки реакторного блока, отсутствие непосредственно на установке коксования стационарного транспорта делает работу гибкой и простой. Выгрузка кокса в вагоны-хопперы позволяет располагать склады кокса и установки прокалки на значительном удалении от установки коксования.

Следует отметить, что в зарубежных странах перевозка сыпучих грузов в вагонах-хопперах имеет значительный удельный вес. В таких странах, как США, Канада, Япония вагоны-хопперы также широко применяются для перевозки нефтяного кокса.

Хотя выгрузка кокса из коксовых камер непосредственно в вагоны-хопперы более экономична по сравнению с другими способами, однако имеет свои недостатки. Во-первых, выгрузка в вагоны ограничивает производительность гидроудаления по сравнению с выгрузкой на открытые площадки. Во-вторых, при этом способе неизбежны потери кокса при заполнении хопперов.

Универсальным решением использования герметичных вагонов-хопперов является — транспортировка нефтяного кокса от производителя до потребителя, что позволит исключить потери кокса при перевозки его на дальние расстояния, и следовательно, повысить экологическую безопасность.

Отечественный и зарубежный опыт показывает, что наиболее распространенной и перспективной системой обработки кокса на установках замедленного коксования (УЗК) является схема, имеющая разрыв во времени между гидроудалением кокса из реакторов УЗК и его дальнейшей обработкой и транспортированием.

Преимуществом системы с площадкой для штабеля или котлованом состоит в том, что кокс можно дробить и грузить на транспортные средства, не влияя на процесс выгрузки кокса из реакторов УЗК [3].

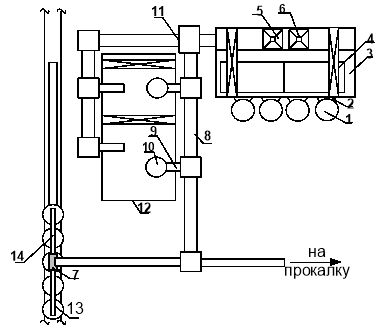

Разработана гибкая система внутриустановочной обработки кокса (рис.1) с использованием промежуточных складов для хранения кокса и закрытых (бункерных) для отгрузки кокса потребителям. Данная система внутриустановочной обработки кокса реализована на УЗК 21–10/5 Бакинского НПЗ им. Гейдара Алиева.

Промежуточный склад выполнен в виде бетонированной площадки закрытого типа с необходимыми механизмами для загрузки и разгрузки кокса. Особенность конструкции такого склада состоит в том, что штабельное хранение снимает проблему смерзания кокса. Открытое хранение способствует быстрому испарению влаги и высыханию кокса.

Закрытый склад представляет собой скомпонованные в один ряд бункеры круглого сечения с верхней загрузкой и нижней выгрузкой. Преимуществами складов такого типа являются компактность, полная механизация транспортных операций и отсутствие потерь.

Рис. 1. Принципиальная схема внутриустановочной обработки и транспорта кокса на УЗК: 1-реактор коксования; 2- рампа; 3- приреакторная площадка с фильтром — отстойником; 4- мостовой кран; 5- бункер с дробилкой; 6- бункер без дробилки; 7- грохот; 8- конвейер ленточный; 9- питатель качающийся; 10-бункер приемный; 11- пересыпка; 12- напольный склад; 13- конвейер реверсивный; 14- бункерный склад

ГУП ИНХП РБ совместно с ГУП «Башгипронефтехим» разработана, спроектирована и внедрена на всех отечественных УЗК система обработки и транспорта с сочетанием приреакторного заглубленного накопителя кокса с фильтром-отстойником. Достоинством совмещения ямы — накопителя с фильтр — отстойником также является прохождение воды гидрорезки через суммарную массу кокса при этом происходит постоянное обновление верхней фильтрующей загрузки, что обеспечивает хорошие условия и скорость фильтрации.

Важное значение на УЗК имеет снижение влажности кокса. Влажность кокса на УЗК обусловлена спецификой его выгрузки из реакторов коксования водяными струями.

Наличие большого количества влаги в коксе создает значительные трудности при его внутриустановочной обработке на УЗК (низкая эффективность рассева на грохоте, смерзание в зимнее время в бункерах), транспортировке и потреблении его у потребителя (смерзание в зимнее время в вагонах и их разгрузка).

Кинетика обезвоживания суммарного кокса на приреакторной площадке (накопитель кокса, совмещенный с фильтром-отстойником) показывает, что влажность суммарного кокса (фракция 250–0 мм) безопасная для смерзания (8–10 %) достигается через 15–16 часов.

Естественное обезвоживание суммарного кокса на приреакторных площадках УЗК при увеличении производительности УЗК за счет сокращения цикла коксования до 24 часов и ниже не обеспечивает достижение влажности кокса в суммарном коксе до уровня несмерзаемости — 8–10 %.

Указанное обстоятельство вызывает необходимость рассмотрения целесообразности принудительного удаления влаги из кокса непосредственно на УЗК. Экспериментально установлено, что нефтяной кокс в порах может удерживать свыше 30 % влаги, которая на 97 % является свободной, т. е. способной перемещаться под действием сил тяжести.

Наиболее приемлемый способ обезвоживания кокса — сочетание стадий грохочения и центрифугирования при внутриустановочной обработке кокса, позволяющее снизить его влажность с 15 % до 5 %, что устранит опасность смерзания кокса при его отгрузке потребителю и заметно уменьшит затраты при перевозке сырого кокса. К примеру, ежегодные экономические потери (П) при перевозке 200 тыс. тонн сырого кокса с влажностью 10 % составляют:

П = 30 х 198 000 х 10/100 =594 000 долл. США

(транспортный тариф перевозки 1 тонны нефтяного кокса 30 долл.США [4]).

Кроме того, влажный кокс по пути к потребителю, например, на Красноярский алюминиевый завод, в зимнее время смерзается в ж. д. вагонах. Затраты на разгрузку смерзшегося кокса также составляют значительные суммы.

Таким образом, проведенное усовершенствование систем обработки и транспортировки нефтяного кокса, позволило более эффективно решать вопросы реконструкции действующих УЗК, проектирования и строительства новых промышленных установок коксования на достигнутом мировом уровне.

Литература:

- Стефани А. Выбор системы извлечения кокса.//Нефтегазовые технологии. –1996. –№ 2/3. — с.51–54

- Тихонов А. А., Хайрудинов И. Р., Теляшев Э. Г., Тихонов И. А. Перспективы использования вагонов-хопперов для перевозки нефтяного кокса // Нефтепереработка — 2015: международная научно-практическая конференция: Материалы конференции.– Уфа: ГУП ИНХП РБ, 2015.- С.39–40.

- Тихонов А. А., Хайрудинов И. Р., Теляшев Э. Г., Тихонов И. А. Современные технологии обработки нефтяного кокса // Материалы Международной научно-практической конференции «ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В НЕФТЕГАЗОВОМ КОМПЛЕКСЕ». — Уфа, 23 -29 ноября 2014. — С. 139 -145, часть II.

- Доклад общественной организации SATCOR на международном форуме в Лондоне 26–27 февраля 2002 г.