Статья посвящена вопросам обеспечения безопасности труда при эксплуатации грузоподъемных машин на примере организации машиностроительной отрасли. Приведен анализ условий труда. Выполнен расчет стального каната для оснастки грузоподъёмного механизма.

Ключевые слова: грузоподъемные машины, организация машиностроительной отрасли, организация труда, погрузочно-разгрузочные работы

Развитие всех отраслей строительства и производства строительных материалов и изделий, а также растущее применение сборных конструктивных элементов влекут за собой значительное увеличение объема погрузочно-разгрузочных и транспортных работ.

Погрузка, транспортирование и разгрузка строительных материалов, изделий и конструкций являются трудоемкими операциями, поэтому при выполнении этих процессов занято большое количество рабочих. Кроме большой трудоемкости погрузочно-разгрузочные и транспортные работы характеризуются высоким уровнем производственного травматизма.

Анализ причин несчастных случаев (НС) позволил установить, что 22,1 % от общего числа случаев происходит из-за нарушения требований эксплуатации грузоподъёмных механизмов; 16,8 % — вследствие несовершенства такелажных приспособлений и неправильной строповки грузов; 8,9 % — из-за неправильных приемов выполнения рабочих процессов; 6,9 % — вследствие нарушения норм и правил складирования грузов. Безопасность условий труда зависит от выбранного способа производства работ, организации фронта работ и правильной эксплуатации комплекта машин и механизмов, участвующих в рабочих процессах. Причины производственного травматизма при погрузочно-разгрузочных работах показывают, что НС являются не только следствием плохой организации труда или неисправности грузоподъемного оборудования, но также результатом пренебрежительного отношения к основным требованиям правил техники безопасности. Поэтому кроме обязательно проводимых инструктажей должна проводиться повседневная работа по разъяснению рабочим, занятым на погрузочно-разгрузочных процессах, важности соблюдения и выполнения правил техники безопасности.

Необходимость такой работы обусловливается еще и тем, что на погрузочно-разгрузочных процессах часто заняты рабочие относительно низкой квалификации, не имеющие достаточного опыта и производственных навыков, либо не имеющие необходимого обучения и допуска на данные работы. Поэтому такие рабочие недостаточно хорошо представляют себе сложность и вероятную опасность выполняемых ими работ.

Правильная организация труда зависит от вида груза, его размеров и веса. Поэтому предварительно необходимо хорошо изучить характерные особенности отдельных деталей, изделий, конструктивных элементов и других грузов, чтобы заранее определить конкретные меры для безопасной работы с ними.

Безопасные условия труда во многом зависят от организации и содержания площадок и мест для погрузки и разгрузки.

Расположение их выбирают так, чтобы обеспечивалось наименьшее количество перегрузочных операций, начиная с момента доставки материалов и изделий со склада или предприятий стройиндустрии и кончая подачей к месту непосредственного производства работ.

Наиболее трудоемкие работы должны быть максимально механизированы. Внедрение механизации работ, как правило, способствует снижению травматизма. Однако приведенные выше данные свидетельствуют о значительном количестве травматизма при эксплуатации механизмов в погрузочно-разгрузочных работах. В связи с этим возникает необходимость рациональной организации рабочих процессов, направленной не только на повышение производительности труда, но и на обеспечение их безопасности.

Требуемые грузоподъемные средства и методы организации труда при их применении предусматриваются в период разработки проекта производства работ или технологических карт на весь комплекс погрузочно-разгрузочных и транспортных операций. Иногда выбор механизмов и методы труда обусловливаются наличием их в строительных организациях. Но в любом случае должны быть учтены характерные особенности материалов, или конструкций.

Таким образом, безопасные условия труда могут быть заданы только после подробного ознакомления с характером отдельных рабочих процессов по погрузке и разгрузке, их специфических особенностей, четкого представления всех конструктивных характеристик перегружаемых элементов, требований к упаковке, строповки и транспортированию деталей и элементов, а иногда после ознакомления с различными физико-механическими и химическими свойствами транспортируемых материалов.

Каждое производство характеризуется своим комплексом опасных и вредных производственных факторов. Литейные цехи машиностроительных заводов характеризуются большим разнообразием технологических процессов, приемов работы и применяемого оборудования. Часто работа в литейных цехах отличается большой трудоемкостью и сопровождается выделением в рабочее пространство цеха пыли, паров, газов, огромного количества тепла, а также возникновением вредного производственного шума и вибрации. Особенностью литейного производства является также перемещение большого количества грузов: формовочных материалов, жидкого металла, отливок, приспособлений (опок, моделей, ящиков, под модельными и стержневыми плитами), отходов производства (литников, скрапа, горелой земли).

В процессе работы на работающего возможно действие следующих опасных производственных факторов:

‒ движущихся или вращающихся механизмов;

‒ перемещаемых грузов;

‒ опасного напряжения в электрической цепи.

Основными причинами аварий и НС при эксплуатации грузоподъемных устройств являются следующие:

‒ допуск к управлению краном лиц, не прошедших специального обучения;

‒ отсутствие на механизмах автоматически действующих ограничителей высоты подъема груза;

‒ использование некачественных грузозахватных и других вспомогательных приспособлений (траверсы, стропы, клещи, контейнеры и пр.) и тары;

‒ нарушение производственной дисциплины рабочими (самовольное включение и управление краном), невыполнение установленных и известных рабочим требований по технике безопасности;

‒ отсутствие технического надзора за правильной и безопасной организацией эксплуатации механизмов и машин (отсутствие ответственных лиц за эксплуатацию крана);

‒ плохая организация погрузочно-разгрузочных работ, бессистемное размещение изделий и материалов, отсутствие определенных рабочих проходов, ограждений опасных зон и т. п.

Анализ НС показывает, что большинство из них происходит из-за ненадёжного крепления (захвата) груза, на что в немалой степени влияют неопытность рабочих и нарушение требований безопасности.

Большое значение имеет при подключении крана к силовой электросети соблюдение установленных требований по электробезопасности. Подводку выполняют хорошо изолированным проводом. Корпус электродвигателя, защитный кожух рубильника, все контакты, к которым можно случайно прикоснуться, должны быть надежно заземлены.

Во избежание аварий и травматизма следует принимать кран перед началом работ только после тщательного осмотра.

При приемке крана проверяют:

‒ заземление элементов, не соединенных непосредственно с металлоконструкциями крана;

‒ состояние рубильника питания крана;

‒ наличие обязательного комплекта такелажных грузозахватных приспособлений;

‒ наличие плакатов по производству работ, технике безопасности;

‒ техническое состояние крана, при проверке которого прежде всего осматривают все несущие элементы конструкции с целью обнаружения трещин, искривлений, неплотности или нарушения соединений.

При приемке крана в эксплуатацию проверяют также соответствующую документацию.

Оригинальная конструкция электрифицированного грузоподъемного устройства широко применяется в различных областях машиностроения. Этот кран может быть установлен для обслуживания любого производственного оборудования, или участков с мелкосерийным и серийным производством изделий. Он состоит из сварной стрелы, имеющей вылет, равный 1800 миллиметров; платформы, на которой укреплены стрела, редуктор с барабаном и электродвигатель. Кран может поворачиваться вокруг оси. Поворот крана осуществляется вручную, а подъём и опускание груза — посредством электрических кнопок управления. Кран установлен на фундаменте и крепится к нему фундаментными болтами, которые в свою очередь заливаются цементом. Управление подъёмом и опусканием груза осуществляется при помощи выносного пульта управления.

Для ограничения подъёма груза на стреле крана имеется концевой выключатель. Выключающее устройство механизма подъёма приводится в действие крюковой подвеской при подъёме её в крайнее верхнее положение, при этом грузик поднимается, натяжение каната ослабевает и под действием пружины контакты концевого выключателя размыкают цепь управления электродвигателя грузовой лебёдки.

Захватное устройство для захвата цилиндрических деталей состоит из скобы и рычагов, шарнирно соединённых между собой осями, шайбами и шплинтами. При захвате детали рычаги поворачиваются внутрь устройства и подводятся к детали. При подъёме рычаги автоматически поворачиваются в обратную сторону до тех пор, пока не займут крайнее нижнее положение. При этом деталь надёжно зажимается упорами рычагов.

Устройство для подъёма и перемещения полых деталей с бортом может применяться для деталей, имеющих как круглое, так и прямоугольное отверстие. В первом случае устраивается три захватных рычага, расположенных под углом 1200 друг к другу. Существо конструкции состоит в том, что на трубе посредством оси шарнирно укреплены захватные рычаги. Эти рычаги связаны со свободно скользящей по трубе муфтой посредством тяг. На верхнем конце трубы укреплено кольцо, при помощи которого захватное устройство подвешивается на крюк крана. При опускании захватного устройства в отверстие полой детали с бортом рычаги складываются внутри его и захватывают деталь изнутри за борт. Удаление захватного устройства из детали производится посредством подъёма муфты.

При перемещении и установке на станок деталей, подвешенных на крюке крана, могут быть случаи соскальзывания кольца (петли) с крюка и падения груза. К этому может привести толчок или столкновение перемещаемой детали с каким-либо препятствием. Для предупреждения таких случаев применяются крюки с защёлками. Защёлка с хвостиком свободно подвешивается на оси. Для предотвращения случайного открытия защёлки, её задняя часть имеет больший вес чем передняя.

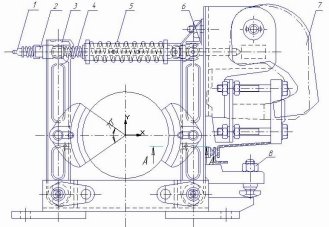

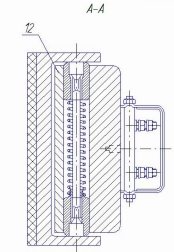

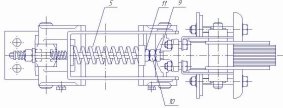

Одним из устройств безопасностивданном грузоподъемном механизме является колодочный тормоз ТКТ-200, рисунок 1. В данном колодочном тормозе применяется электромагнит типа МО-Б, отличающийся малым ходом якоря. Он устанавливается на рычаге. Замыкание тормоза осуществляется основной замыкающей пружиной 5, предварительное сжатие которой для получения необходимой силы замыкания производиться гайкой 11 и контргайкой 10. Размыкается тормоз электромагнитом 7, укреплённом на тормозном рычаге 6. Якорь электромагнита надавливает на шток 1 тормоза и разводит оба рычага, освобождая на тормозной шкив. Между скобой основной пружины и рычагом 3 установлена вспомогательная пружина 4. Эта пружина служит для разведения рычагов тормоза при его размыкании. Для размыкания тормоза при обесточенном электромагните, например с целью замены изношенных фрикционных накладок на колодках, используется гайка 9, отводимая по штоку 1 до упора в рычаг 6. Фиксация колодок относительно тормозного рычага, исключающая трение колодок о тормозной шкив при разомкнутом тормозе, осуществляется штыревыми пружинными фиксаторами 12, заложенными в тело рычагов 3 и 6. Равномерность отхода обеих колодок от шкива достигается установкой винта 8. Восстановление нормального зазора между шкивом и колодкой по мере износа фрикционного материала производится гайкой 2.

Рис. 1. Колодочный тормоз ТКТ-200

Проведем расчет стального каната

1. Тип и конструкция каната выбирается в зависимости от его назначения:

Для оснастки грузоподъёмных механизмов применяются более гибкие канаты типа ТЛК-О конструкции 6x37.

2. Определяем разрывное усилие в стальном канате, учитывая, что тяговое усилие лебёдки S = 1000 кгс.

![]()

![]() — коэффициент запаса прочности, учитывающий назначение каната и режим его работы. Выбираем

— коэффициент запаса прочности, учитывающий назначение каната и режим его работы. Выбираем ![]() .

.

![]() (кгс)

(кгс)

3. По найденному разрывному усилию подбираем канат по следующим данным:

‒ конструкция каната: 6x37;

‒ разрывное усилие в кгс: 9050;

‒ предел прочности на растяжение в ![]() :160;

:160;

‒ диаметр в мм: 13,5.

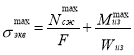

Проведем расчёт на прочность стрелы.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

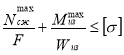

При расчёте должно выполниться условие: ![]()

![]() , где

, где ![]() и

и ![]() наибольший и наименьший диаметр сечения трубы;

наибольший и наименьший диаметр сечения трубы;

![]() ;

;

![]() ;

;

![]() (Нм2);

(Нм2);

![]()

![]() ;

;

![]() (Н/м2)

(Н/м2)![]() (Н/м2);

(Н/м2);

![]() — условие выполняется.

— условие выполняется.

Для снижения производственного травматизма и профессиональных заболеваний в организациях машиностроительного комплекса большое внимание на производстве должно уделяться механизации труда. Это особенно важно на литейных участках, где используется тяжёлый физический труд.

В данном случае в качестве средства механизации погрузочно-разгрузочных работ при перемещении отливок и форм предложено использовать электрифицированный кран. Применение этого устройства позволяет значительно облегчить труд работников, и кроме того, направлено на предупреждение возникновения профессиональных заболеваний и снижение производственного травматизма. Безопасность труда при подъёме и перемещении грузов краном в значительной степени зависит от его конструктивных особенностей и соответствия их правилам и нормам Госгортехнадзора. Все детали и вспомогательные приспособления в отношении изготовления, материалов, прочности должны удовлетворять соответствующим техническим условиям, стандартам, нормам и правилам.

Данная разработка показывает, на сколько важно, правильно спроектировать, и применить устройства, обеспечивающие безопасность. Применение концевого выключателя обеспечит остановку механизма подъёма груза, когда он достигнет верхнего положения, тем самым предотвратит обрыв каната.

Произведённый проверочный расчёт на прочность конструкции стрелы показал, что она соответствует техническим условиям, предъявляемым при работе крана. Правильный расчёт и подбор стального каната позволит избежать обрыва груза. Применение различных грузозахватных приспособлений позволит надёжно закрепить перемещаемый груз.

Использование этих устройств и приборов безопасности снизит количество НС. Наряду с этим необходимо понимать, что большое значение в плане обеспечения безопасных условий труда имеет своевременное проведение профилактических осмотров, технических обслуживаний и ремонтов.

Литература:

- Безопасность производственных процессов: Справочник /Под общ. ред. С. В. Белова. — М., Машиностроение, 1985. — 448 с.

- Правила устройства и безопасной эксплуатации грузоподъёмных кранов. Утверждено Госгортехнадзором России. Москва: Изд-во «ПИО ОБТ» 2001.

- Шишков Н. А. Пособие по техническому надзору за безопасной эксплуатацией грузоподъёмных кранов. Москва: Изд-во «НПО ОБТ» 1993.