На современном производстве решаются задачи повышения объема выпуска изделий, но с сохранением необходимого качества. Эти задачи решаются путем введения новых методов обработки деталей. Для операций шлифования, скругления острых кромок, удаления дефектного слоя в основном применяются методы обработки закрепленным абразивом. Для данных методов существует достаточно обширная база знаний [1,2,3]. В этой базе приводится описание методов, их достоинства и недостатки, указаны рекомендации по выбору абразивных материалов, приводятся алгоритмы расчета режимов обработки. Опираясь на эти данные, технолог сможет обеспечить производство качественных изделий, затратив наименьшее количество средств. Однако, эти методы имеют некоторые недостатки:

1) Обработке подвергаются только плоскости и поверхности вращения

2) Низкая производительность, ввиду необходимой периодической правки шлифовального круга

3) Около 80 % механической работы переходит в тепло, что вызывает нежелательные структурные превращения в поверхностном слое детали, снижающие качество

4) Недостаток места для сбора и удаления стружки приводит к загрязнению абразивного инструмента, снижает эффективность обработки, при этом повышается температура в зоне резания

Этих недостатков лишены методы обработки свободных абразивом, позволяющие обрабатывать детали без закрепления. Достоинствами методов является:

1) Высокая производительность, так как возможна обработка партии деталей одновременно

2) Равномерность обработки поверхностного слоя деталей

3) Невысокие температуры в зоне резания, из-за меньшей величины контакта абразива с поверхностью детали на единицу площади, по сравнению с обработкой закрепленным абразивом

Сущность вибрационной обработки (ВиО)

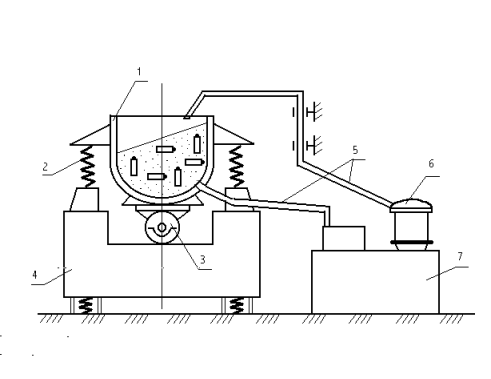

Вибрационная обработка является одним из методов обработки свободным абразивом. ВиО в зависимости от характера применяемой рабочей среды представляет собой механический или химико-механический процесс съема мельчайших частиц металла и окислов с поверхности детали. Схема процесса обработки представлена на рисунке 1:

Рис. 1. Схема вибрационной обработки: 1 — рабочая камера; 2 — пружины; 3 — инерционный вибратор; 4 — основание; 5 — шланги для подачи и слива смазочно-охлаждающей жидкости(СОЖ); 6 — помпа; 7 — бак-отстойник

В рабочую камеру (1) загружаются обрабатываемые детали и рабочая среда. Рабочая камера закреплена на пружинах (2) и может совершать колебательное движение при помощи инерционного вибратора (3) с частотой до 50 Гц и амплитудой от 0,5 до 6–8 мм, эта конструкция установлена на основании (4). В процессе обработки детали и частицы рабочей среды совершают два вида движения: колебания и медленное вращение всех массы загрузки (циркуляционное движение). От стенок рабочей камеры вибрация передается прилегающим слоям рабочей среды, которые сообщают ее следующим слоям. Объем рабочей камеры может изменяться от 0,1 дм3 до нескольких м3. Вибрационная обработка проводится с использованием СОЖ, которая подается помпой (6) при помощи шлангов для подачи и слива смазочно-охлаждающей жидкости (5). В баке-отстойнике (7) происходит замена СОЖ в процессе обработки.

Исследование вибрационной обработки активно проводится в Донском государственном техническом университете (ДГТУ) на кафедре “Технология машиностроения”. А. П. Бабичевым проведены исследования скоростей и сил соударения частиц рабочей среды и обрабатываемых деталей, контактных напряжений и температуры в зоне соударения, процесса микрорезания и формирования поверхностного слоя, интенсивности съема металла, шероховатости поверхности и глубины наклепанного слоя, получены зависимости для расчета технологических параметров процесса [4,5,6]. М. А. Тамаркиным приведена оптимизация технологических параметров процесса вибрационной обработки [7].

Проблема надежности технологического процесса при вибрационной обработке

Надежность технологического процесса- это его свойство обеспечивать изготовление изделий в заданном объеме, сохраняя во времени требования к качеству. Несмотря на многочисленные исследования в области вибрационной обработки, надежность технологического процесса при ВиО остается важной проблемой. Основными технологическими параметрами ВиО являются:

1) Амплитуда и частота колебаний

2) Характеристики рабочей среды

3) Размер заготовок

4) Время обработки

Анализируя эти параметры видно, что амплитуда и частота колебаний постоянны по времени, не влияют на изменение процесса обработки. Время обработки также не изменяется, если учитывать, что все операции проводятся за одинаковые промежутки времени. Данные параметры не имеют существенного влияния на стабильность качества в партии изготовленных деталей.

Однако, характеристики рабочей среды, в частности зернистость абразива, существенно влияют на качество поверхностного слоя деталей. В процессе обработки происходит износ абразивных частиц, что приводит к изменению параметров ВиО. Таким образом, необходима своевременная замена рабочей среды и смазочно-охлаждающей жидкости, потребуется ряд экспериментов, в ходе которого нужно вычислить временной интервал между заменами.

На надежность технологического процесса также влияет размер заготовок. Если загрузить в рабочую камеру заготовки разных размеров, то для обработки небольших деталей с более простой конфигурацией потребуется меньше времени, чем для обработки сложных крупногабаритных деталей, в результате получаем заготовки с различными параметрами поверхностного слоя в партии.

Заключение

Таким образом, анализируя проблему надежности технологического процесса ВиО приходим к выводу, что дальнейшие исследования по данной тематике следует проводить по следующим направлениям:

1) Экспериментально вычислить временной интервал между заменами рабочей среды и смазочно-охлаждающей жидкости

2) Выявить зависимость формы и размеров детали на качество поверхностного слоя

Литература:

- Байкалов А. К. Введение в теорию шлифования материалов. — Киев: Наук. думка, 1978. — 270 с.

- Евсеев Д. Г. Сальников А. Н. Физические основы процесса шлифования. — Саратов: Изд-во Саратов. ун-та, 1978. — 128 с.

- Королев А. В. Новоселов Ю. К. Теоретико-вероятностные основы абразивной обработки.- Саратов:Изд-во Саратов.ун-та,1989.-320с.

- Бабичев А. П. Вибрационная обработка деталей. — М.: Машиностроение, 1974. — 134 с.

- Бабичев А. П. Исследование технологических основ процессов обработки деталей в среде колеблющихся тел с использованием низкочастотных вибраций: Дис.... д-ра техн. наук: 05.02.08. — Ростов н/Д, 1975. — 462 с.

- Бабичев А. П. Основы вибрационной технологии: Учеб. пособие.-Ростов н/Д, 1994. — 187 с.

- Тамаркин М. А. Оптимизация технологических параметров процесса вибрационной обработки // Совершенствование процессов отделочно-упрочняющей обработки деталей: Межвуз.сб. — Ростов н/Д, 1986. — С.24–28.