Разработка информационной системы учета материальных потоков в основном производстве мелькомбината

Среди комплекса основных задач, решаемых на мукомольных предприятиях для обеспечения их эффективной, бесперебойной и рентабельной деятельности, особое место занимают задачи контроля движения мучных продуктов. Эффективное решение этих задач — один из наиболее значимых факторов, определяющих общую эффективность управления зерноперерабатывающим предприятием (ЗПП) в целом. Автоматизированные системы контроля движения мучных продуктов (наряду с системами оперативного контроля качества) являются головными подсистемами всех систем оперативного управления отечественных ЗПП [1].

Система оперативного управления, контроля и учета в ходе технологического процесса материальных потоков в мукомольном предприятии включает в себя комплекс мер по централизованному управлению технологическими режимами работы объектов. Основная деятельность системы оперативного контроля и учета в мукомольном производстве является обеспечение ритмичной работы всех объектов и агрегатов технологического процесса и квалификационной рабочей силы, необходимыми комплектующими материалами, надежного энергоснабжения и др., соответствующих требованиям технических регламентов и иным обязательным требованиям, установленным иными нормативными актами, и принятие мер для обеспечения исполнения обязательств субъектов мукомольных предприятий по договорам.

Большинство ЗПП до сих пор не оснащены, в достаточной степени, высокоточной информационно-измерительной техникой и АСУ ТП, а также эксплуатируют устаревшее и изношенное оборудование резервуарных парков и трубопроводов. Этот факт, а также особенности технологии приготовления ряда мучных продуктов не позволяют использовать большинство западных (а также некоторых российских) автоматизированных систем.

В этих условиях актуальны постановка и решение задач контроля движения мучных продуктов, учитывающих специфику отечественных ЗПП, а также разработка автоматизированных систем на их основе. Исследование, постановка и решение данных, задач проводилось в ОАО «Хонка дон махсулотлари» на базе зерноперерабатывающей отрасли Узбекистана.

Целью настоящей работы является исследование и постановка задачи контроля движения мучных продуктов, анализ способов построения такой системы и основных факторов, влияющих на ее эффективность, разработка математического, информационного и программного обеспечения названной системы, внедрение ее, как головной подсистемы Корпоративной системы оперативного управления в ОАО «Хонка дон махсулотлари».

Мукомольное предприятие — как массовое производство характеризуется высоким уровнем концентрации и узкой специализацией предприятия на выпуске небольшой, но относительно устойчивой номенклатуры изделий в больших количествах и в течение длительного времени. Оперативное управление производством направлена регулированию соответствия непрерывного хода технологического процесса с заданным на данное время ритмом выпуска готовой продукции. Основной планово-учетной единицей для заготовительных и обрабатывающих цехов является помольная партия зерна, а готовыми продуктами являются мучные продукты (ассортимент муки) [2].

Анализ существующих систем материального учета на многих предприятиях мукомольного производства показал, что его осуществление связано с большим количеством измерений и обработок их результатов, производимых вручную. Последнее во многом обусловливается отсутствием средств автоматизированного контроля, удовлетворяющих требованиям учета материальных потоков.

Подготовка зерна к помолу на современных мельницах — непрерывный процесс, происходящий в течение 18–24 часов. За это время зерно 3–4 различных сортов смешивается в определенной пропорции, непрерывно перемещается по сложной системе машин, коммуникаций и емкостей, очищается и увлажняется, приобретая на выходе процесса свойства, необходимые для эффективного измельчения. Оборудование процесса занимает 6-этажный корпус с площадью этажа около 500 м2, вместимость емкостей — от 13 до 50 т зерна, расход потоков от 2 до 12 т/ч. [2].

Задача управления потоками зерна — главная в управлении технологией его подготовки. Она формулируется, как регулирование материального баланса потоков сыпучего продукта в схеме последовательно включенных групп емкостей, которые в пределах группы включены параллельно. Специфика динамики объекта состоит в том, что уровни в емкостях с зерном не обладают свойством самовыравнивания. Конечными целями управления являются:

- стабилизация в потоке состава смеси из четырех компонентов в узком диапазоне суммарного расхода при выпуске из группы параллельно включенных емкостей;

- стабилизация заданной скорости движения зернового слоя (иначе — времени прохождения емкости) в группах последовательно включенных емкостей.

Задача решается путем согласованного автоматического регулирования расходов зерна и уровней заполнения емкостей по специальному алгоритму. При такой организации автоматическом управлении технология подготовки зерна становится практически безлюдной.

Учет движения материальных потоков зерна на мукомольных предприятиях является основой оперативного учета производства и отражает результаты управления производственными процессами за оперативный промежуток времени.

Основными материальными потоками на мукомольных предприятиях с дискретно-непрерывной технологией являются потоки исходного сырья разновидности зерна, дунстов, муки различных сортов и побочные продукты. В соответствии с этим основой материального учета на мукомольных предприятиях является измерение мгновенных расходов жидких, сыпучих, крупа образованных и мучных продуктов при перекачке через трубопроводы и количества их в резервуарах силосах помольной партии зерна. Анализ существующих систем материального учета на многих предприятиях мукомольного производства показал, что его осуществление связано с большим количеством измерений и обработок их результатов, производимых вручную. Последнее во многом обусловливается отсутствием средств автоматизированного контроля, удовлетворяющих требованиям учета материальных потоков.

Оснащение мукомольных предприятий современными средствами первичной информации для учета материальных потоков в сочетании со средствами информационно-коммуникационной техники позволяет перейти на более современные формы управления предприятиями. При этом появляется возможность централизовать контроль и управление производственно-технологическим хозяйством предприятия с единого пункта и, как следствие, значительно повысить качество координации взаимосвязей между отдельными товарными складами и технологическими установками (агрегатами). Применение систем централизованного управления материальными потоками во всех стадиях производственно-технологического процесса повысит качество получаемой информации, ее достоверности и своевременности.

За последние годы в связи с созданием ИАСУ мукомольными предприятиями в СНГ и за рубежом получили развитие работы по созданию автоматизированных систем учета материальных потоков.

Разработку и внедрение автоматизированных систем обработки данных, например, в нефтеперерабатывающей промышленности США осуществляют в три стадии [1].

На первой стадии использования автоматизированной системы обработки данных информация о движении нефтепродуктов на складах и в производстве поступает в ЭВМ с помощью носителя информации или через программный интерфейс. На базе этих данных ЭВМ находит счет клиента, осуществляет контроль за состоянием счета, обрабатывает лицевые счета, оформляет сводный баланс, финансовые документы и выполняет ряд других операций.

Системы обработки данных становятся более эффективными на второй стадии их развития. В фирме AmericanOilCompany информация о движении нефтепродуктов во всех 98 резервуарах автоматически регистрируется интервалом 1 ч. и поступает в ЭВМ, которая за несколько минут подводит итоги работы фирмы за прошедшие 24 ч. Готовые отчеты, получаемые обработкой данных на ЭВМ, представляются персоналу управления фирмой ежедневно в 8 час. утра. При такой системе обработки информации качество экономической работы улучшается, и расходы по управлению производством значительно снижаются.

На третьей стадии своего развития АСУ используются для полного охвата всех функций управления основным производством, в том числе текущего планирования и оперативного управления.

В статье «Новые АСУТП для мукомольной промышленности» [2] приведены три проекта АСУТП, разработанных ООО МОСТ-СК в 2003–2004 гг. для мукомольных мельниц с применением SCADA-системы TRACE MODE 5 фирмы АдАстра. Структура систем: распределенный ввод/вывод сигналов через последовательные порты с центральным управлением от РС-совместимого ПК. Аппаратная основа ПТК — модули серий I-7000 и I-8000, индустриальные компьютеры, связная аппаратура фирм ICP и Moxa (российский дистрибьютор — компания ИКОС).

Исходя из анализа существующих систем учета материальных потоков в мукомольных и смежных предприятиях предлагается система автоматизированного учета материальных потоков, которое охватывает следующие функции: учет поступления зерна по модификациям на мелькомбинат; отгрузку готовой продукции; поступление мучных продуктов в товарный цех; учет остатков мучных продуктов; расчет материальных балансов по установкам и предприятию; контроль положений приемной и выкидной задвижек резервуаров силосов зерна, уровней зерна в силосах; управление пневмотранспортными системами, насосными агрегатами, системами электродвигателей, приемными и выкидными задвижками и т. д.

Применение информационно-вычислительной техники потребовало разработки программного обеспечения, которое включает в себя подпрограммы: расчет количества продукта в силосах зерна по результатам измерения уровня; учет резервуар-операций (резервуар-операцией будем называть переключение резервуара с одного режима в другой, например, с режима расхода в режим поступления); выполнение различных функций оперативного учета (учет поступления сырья на мелькомбинат, поступления продуктов в товарный цех, расчет материальных балансов по установкам и предприятию, учет остатков сырья, продуктов и полупродуктов на начало и конец смены, суток, месяца, учет отгрузки готовой продукции).

Входной информацией для системы являются выходы информационно-измерительных комплексов (ИИК) предназначенных для измерения весов зерна в силосах — хранения зерна, уровнемеров и расходомеров, установленных на материальных потоках, пневмотранспортных установках.

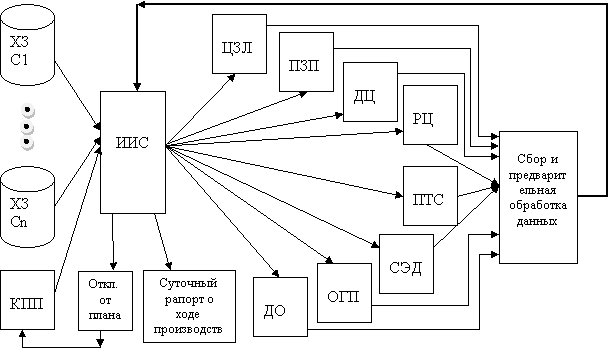

Рис. 1. Структурная схема информационно-измерительной системы учета материальных потоков в основном производстве мелькомбината: ХЗС1 - хранилище зерна, силос № 1; ХЗС1 - хранилище зерна, силос № n; КПП -календарный план производства; ПЗП - подготовка зерна к помолу (помольная партия); ДЦ - Драный цех; РЗ - размольный цех; ПТС - пневмотранспортная система; СЭД - система электродвигателей; ОГП - отдел готовой продукции; ДО - другие отдели предприятия.

Результатами обработки данных на УВК являются сводные (результативные) показатели, печатающиеся в виде расчетных ведомостей: суточный рапорт по установкам; материальный баланс по установкам за смену, сутки, месяц; о движении мучных продуктов по товарно-сырьевому цеху (ТСЦ) за сутки, месяц; о движении других материальных ценностей по ТСЦ за сутки, месяц.

Схема взаимосвязи технических средств информационно-вычислительной системы (ИВС), построенной на базе персональных компьютеров [4, 5], учета движения материальных потоков зерна и готовых продуктов, обеспечивающая функционирование вышерассмотренных алгоритмов yчeтa материальных потоков в производстве, представлены на рисунке 1.

Литература:

- Андриевский А. Л. Разработка системы контроля движения нефтепродуктов нефтехимического предприятия/ Автореферат диссертации Москва 2004 специальность ВАК РФ 05.13.06

- Новицкий В.Системный подход к управлению на предприятиях и в компаниях по хранению и переработке зерна. — Хлебопродукты. — 2009.- № 7 — С.54–56.

- Юсупов Ф. Система диспетчерского управления дискретно-непрерывными технологическими процессами промышленной переработки зерна [Текст]/Ф.Юсупов, М. С. Шарипов //Молодой учёный. — 2014. — № 9 (68). — 238–240 с.

- Шкурба В. В. Задачи календарного планирования и методы их решения/ Шкурба В. В., Подчасова Т. П., Пшичук А. Н., Тур Л. П. — Киев: Наукова думка, 1966.

- Синтез математических моделей оперативно-календарного планирования / Р. Р. Загидуллин // Мехатроника, автоматизация, управление. 2-я всерос. НТК с междунар. участием: сб. трудов, Т. 1. Уфа: УГАТУ. 2005. С. 324–328.