Изучены факторы, определяющие интенсивность износа двигателя при низких температурах. Рассмотренные аналитические и эмпирические зависимости позволяют сделать вывод о том, что основными факторами, определяющими возможность надёжной работы сопряжений двигателя при холодном пуске являются: свойства моторного масла и в первую очередь его способность образовывать прочные адсорбционные и химически модифицированные смазочные слои, обеспечивающие снижение коэффициента трения и доли металлического контакта в широком диапазоне температур; время поступления масла к рабочим поверхностям при пуске, определяемое конструктивными особенностями смазочной системы и вязкостно-температурными свойствами масла; режим работы двигателя и его сопряжений при пуске-прогреве, основными параметрами которого являются нагрузка и частота вращения коленчатого вала.

Ключевые слова: эксплуатация машин, износ, время задержки, адгезионное изнашивание, система смазки двигателей, трение, теплоотвод, критическая температура, холодный пуск

Пусковые износы деталей двигателя являются актуальной проблемой низкотемпературной эксплуатации транспортных машин. Одним из основных факторов, определяющих величину пусковых износов, является время задержки поступления масла к рабочим поверхностям.

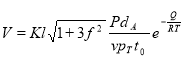

Для оценки интенсивности адгезионного изнашивания можно использовать формулу, предложенную Роувом:

, (1)

, (1)

Параметры, входящие в данное выражение, можно разделить на следующие группы:

1) параметры, характеризующие режим работы сопряжения: нагрузка Р, скорость V, путь скольжения 1, температура поверхности трения Т;

2) свойства материалов: давление текучести более мягкого металла рТ, теплота адсорбции Q, молярная газовая постоянная R;

3) характеристики взаимодействия: диаметр площади влияния адсорбированной молекулы dA, период основной формы колебаний адсорбированной молекулы t0, коэффициент трения f, коэффициент износа скользящих поверхностей К, объёмный износ системы с граничной смазкой V.

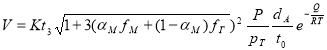

Коэффициент трения при граничной смазке:

где αМ — доля металлического контакта, которая увеличивается с ростом температуры; fM и fT — коэффициенты трения соответственно при чисто металлическом контакте и контакте через неповреждённую граничную плёнку.

Подставляя выражение (2) в зависимость для объёмного износа (1)сучётом того, что путь скольжения 1представляет собой произведение скорости v на время работы сопряжения без смазочного материала t3, получим:

, (3)

, (3)

где t3 — время запаздывания поступления масла к деталям при пуске.

При анализе времени поступления масла к подшипникам учитывались особенности смазочной системы двигателей КамАЗ EURO.

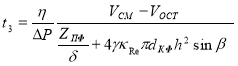

Если рассматривать низкую скорость фильтрации в качестве основного фактора увеличения времени поступления масла к деталям при холодном пуске, то время задержки будет определяться следующим выражением:

![]() , (4)

, (4)

где VCM — объём смазочной системы; VOCT — объём масла, который остаётся в смазочной системе после предыдущей работы; — коэффициент, учитывающий колебания клапана фильтра; QПФ — расход масла через полнопоточный фильтр; QКФ — расход масла через перепускной клапан фильтра.

С учётом основного закона фильтрации (Закон Дарси) и выражений расхода для конических клапанов, получим:

, (5)

, (5)

где ∆Р — перепад давления на фильтре; η — динамическая вязкость масла; ZПФ — проницаемость пористого материала фильтра; δ — толщина фильтрующей перегородки; kRe — экспериментальный коэффициент, характеризующий зависимость расхода клапана от числа Re; dКФ — диаметр отверстия клапана; h — высота поднятия клапана; β — угол конуса клапана.

Таким образом, время запаздывания прямо пропорционально вязкости масла и обратно пропорционально перепаду давления на фильтре. Перепад давления сначала растет до определенной величины, а затем, по мере заполнения системы маслом, начинает снижаться. Вязкость масла снижается по мере его прогрева, что также способствует снижению перепада давления. Изменение величины ∆Р/η за время t3 можно учесть введением в исходную формулу коэффициента к∆, который в общем случае зависит от интенсивности прогрева масла и конструктивных особенностей системы смазки.

При значительном времени запаздывания поступления масла, температуры поверхностей трения могут достигать критических значений ТКР. Это приводит к нарушению равновесия между адсорбцией и десорбцией молекул граничных слоев. В результате граничная смазочная плёнка разрушается. Происходит рост доли металлического контакта, схватывание обнажившихся участков металла, ведущее к резкому увеличению коэффициента трения и интенсивному адгезионному изнашиванию. Критическая температура — ТКР определяется режимом работы конкретного сопряжения двигателя и свойствами граничных плёнок смазочного материала.

Исходя из сказанного выше, надёжная работа сопряжения будет обеспечена при выполнении следующего условия:

![]() , (6)

, (6)

где ТО — начальная температура поверхности; ∆Т/∆t — увеличение температуры поверхности за единицу времени.

Изменение температуры поверхности прямо пропорционально изменению количества теплоты ∆q при трении в единицу времени и обратно пропорционально теплоёмкости трущихся тел СТР:

![]() , (7)

, (7)

Количество теплоты, выделяющееся при трении прямо пропорционально мощности трения NTP, обусловленной давлением Р, скоростью скольжения v и коэффициентом трения f:

q = C'NTP = C'Pvf, (8)

где С — коэффициент пропорциональности, характеризующий степень перехода механической работы в теплоту.

Теплоотвод от поверхности трения в окружающую среду определяется выражением:

![]() , (9)

, (9)

где а — коэффициент теплоотдачи; Т — температура поверхности трения; ТС — температура окружающей среды.

С учетом того, что ![]() получим:

получим:

![]() , (10)

, (10)

Тогда условие надёжной работы сопряжения запишется в следующем виде:

![]() , (11)

, (11)

где ![]() и

и ![]() - постоянные коэффициенты, характеризующие свойства материалов поверхностей и особенности, работы сопряжения.

- постоянные коэффициенты, характеризующие свойства материалов поверхностей и особенности, работы сопряжения.

После преобразования условия (11), получим:

![]() , (12)

, (12)

Рассмотренные аналитические и эмпирические зависимости позволяют сделать вывод о том, что основными факторами, определяющими возможность надёжной работы сопряжений двигателя при холодном пуске являются:

1) свойства моторного масла и в первую очередь его способность образовывать прочные адсорбционные и химически модифицированные смазочные слои, обеспечивающие снижение коэффициента трения и доли металлического контакта в широком диапазоне температур;

2) время поступления масла к рабочим поверхностям при пуске, определяемое конструктивными особенностями смазочной системы и вязкостно-температурными свойствами масла;

3) режим работы двигателя и его сопряжений при пуске-прогреве, основными параметрами которого являются нагрузка и частота вращения коленчатого вала.

Литература:

- Гаркунов, Д. Н. Триботехника: Износ и безызносность / Д. Н. Гаркунов. — 4-е изд., перераб. и доп. — М: Изд-во МСХА, 2001. — 616 с.: ил.

- Гидравлика, гидромашины и гидроприводы / Т. М. Башта [и др.]. — 2-е изд., перераб. — М: Машиностроение, 1982. -423 с.: ил.

- Денисов, А. С. Обеспечение надежности автотрактортных двигателей / А. С. Денисов, А. Т. Кулаков. — Саратов: СГТУ, 2007. — 422 с.: ил.

- Денисов, А. С. Основы формирования эксплуатационно-ремонтного цикла автомобилей / А. С. Денисов. — Саратов: СГТУ, 1999. — 352 с.: ил.