Формообразование лезвия происходит за счет пересечения микрорельефов боковых поверхностей (фасок), причем на микрогеометрию оказывают влияние не только технологические параметры заточки, физико-механические свойства материала, а также силы, возникающие в процессе заточки, и их направление. Проверка значимости различных факторов, характеризующих формообразование лезвий, проводилась методами дисперсного анализа [7].

Результаты испытаний ножей, заготовки которых выполнены из сталей У8А,65Г,85ХФ и имеющие микротвердость, соответствующую 48–52 ед. НRC в частности, показал, что материал заготовки практически не влияет на показатели микрогеометрии. Поэтому в предварительной серии экспериментов в качестве изучаемых факторов исследовались: угол заточки, направление заточки, зернистость круга. Анализ полученного регрессионного уравнения показывает, что угол и направление заточки незначительно влияют на показатели микрогеометрии лезвия. Наибольшее влияние оказывает зернистость абразивного круга. Построенные по результатам экспериментальных замеров микрогеометрии лезвий кривые распределения Rmax и S для одного ножа близки к форме кривых нормального распределения, что подтверждает однородный характер влияния случайных независимых первичных факторов при отсутствии резко доминирующих [4].

Результаты предварительно проведенных экспериментов и анализ литературных данных [3,5,6] позволяют в основной серии экспериментов принять в качестве наиболее значимых факторов, влияющих на микрогеометрию режущей кромки, характеристики абразивного круга (зернистость и твердость); режим заточки (продольная подача), твердость материала заготовки. Целью основной серии экспериментов являлось получение математической модели процесса заточки, описывающей влияние перечисленных факторов на микрогеометрию режущей кромки. В этом серии исследований также использовались методы математического планирования эксперимента [4]. Выбор уровней и интервалов варьирования факторов (табл.1) был сделан на основании литературных данных и результатов предварительных опытов.

Таблица 1

|

Уровень планирования |

Пределы изменения факторов |

|||||||

|

Х1 |

Х2 |

Х3 |

Х4 |

|||||

|

Наименование показателей |

Зернистость круга, 10–6м |

Твердость круга, усл. ед. |

Продольная подача, мм/об |

Твердость заготовки усл.ед. |

||||

|

Основной уровень |

230 |

3 |

0,0005 |

56 |

||||

|

Интервал варьирования |

20 |

1 |

0,0005 |

4 |

||||

|

Верхний уровень |

400 |

5 |

0,001 |

64 |

||||

|

Нижний уровень |

60 |

1 |

0,0001 |

48 |

||||

Согласно существующим рекомендациям [1] глубину резания принимали равной 0,04х10–3м. В опытах использовались заготовки пластинчатых ножей из холоднокатаных полос. Заготовки были изготовлены из инструментальных углеродистых сталей У8А, 85ХФ,65Г и были подвергнуты термообработке, после которой твердость по шкале Роквелла составляла от 54 до 64 единиц. Размеры заготовок: длина 0,25 м; ширина — 0,02 м; толщина — 0,5х10–3м.

Для заточки использовались шлифовальные круги из электрокорунда на керамической связке. Заточка образцов проводилась на специальном устройстве со следующими характеристиками: скорость круга — 20 м/с; вид заточки: периферией круга; направление — поперек лезвия, набегающее; угол заточки 170.

В качестве измеряемых параметров, характеризующих микрорельеф и ширину режущей кромки, использовали: Rmax — наибольшую высоту неровностей профиля; Ra — среднее арифметическое отклонение профиля; Rp–наибольшую высоту выступа; r — средний радиус выступа; h — относительную опорную длину по средней линии; Sm — шаг микронеровностей по средней линии; a — ширину режущей кромки.

В основной серии экспериментов образцы исследовались на автоматической микроскопической системе, включающей в себя кроме микроскопа с фото приставкой, пульт управления с экраном, дисплей, вычислительную машину с набором программ и цифропечатающее устройство. В исследованиях использовались две программы:

1) для определения среднестатической ширины режущей кромки;

2) для определения параметров микрорельефа лезвия.

Замеры проводились в 3–5 точках по длине лезвия при 500-кратном увеличении для толщины кромки и 1000-кратном увеличении — для параметров микрорельефа, при этом поле видимости микроскопа составляло от 160 до 380 мкм соответственно. Определялись среднестатические значения величин по 180 точкам для толщины кромки и 370 точкам — для показателей микрорельефа.

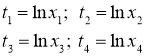

Попытка получить по результатам четырехфакторного эксперимента линейное уравнение показала, что уравнение такого вида неадекватно описывает процесс. Поэтому математическую модель влияния вышеперечисленных факторов на микрогеометрию режущей кромки представили в виде степенной функции:

![]() (1)

(1)

где:

Если обозначить ln x = Z, то уравнение (1) примет вид:

Z = b0+ b1 ln x1 + b2 ln x2 + b3 ln x3+ b4 ln x4 (2).

Расчет коэффициентов этого уравнения и его статический анализ были выполнены по известным методикам [4].

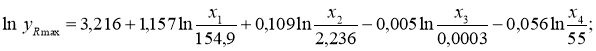

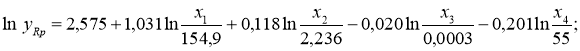

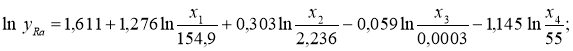

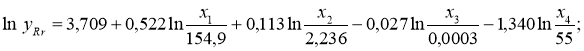

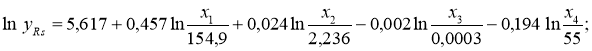

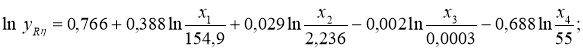

В результате обработки экспериментальных данных и приведения коэффициентов к размерному виду были получены следующие уравнения регрессии:

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

Анализ полученных уравнений показывает, что наиболее значимым фактором, влияющим на микрогеометрию режущей кромки, является зернистость шлифовального круга. Далее по степени значимости входные факторы можно расположить в следующем порядке: твердость материала ножей, твердость шлифовального круга и величина продольной подачи.

Графическая интерпретация полученных уравнений показывает, что увеличение зернистости и твердости шлифовального круга приводит к заметному увеличению всех параметров, кроме r и h. При этом возможно появление дефектов заточки — прижогов, заворотов лезвия, заусенец. Увеличение зернистости шлифовального круга от 60х10–6 до 400х10–6 м приводит к росту ширины режущей кромки на 30–40 %. Твердость шлифовального круга на этот параметр практически не влияет.

Все контролируемые параметры, кроме ширины режущей кромки, при увеличении исходной твердости ножей уменьшаются. Хорошие результаты показала доводка лезвия кожаным кругом, с нанесенной на него пастой ГОИ. Операция доводки позволяет уменьшить высотные и шаговые параметры микрогеометрии, снизить на 10–15 % ширину режущей кромки. Изменение угла заточки в диапазоне 12–350 не оказывает заметного влияния на параметры микрогеометрии ножей.

В результате проведенных экспериментов установлено, что доминирующее влияние на параметры микрогеометрии лезвии оказывают зернистость и твердость шлифовального круга. В качестве рациональных характеристик абразивного инструмента можно рекомендовать зернистость 6, 10, 12, и твердость М1 и М2. Доводка лезвия кожаными кругами позволяет существенно улучшить показатели h и a. Эта операция протекает с минимальным тепловыделением, вследствие чего происходит упрочнение обрабатываемой поверхности за счет наклепа. Доводка по одной грани может вызвать искажение (изгиб) вершины лезвия за счет сил обработки, что особенно важно при малых углах заострения. При двухсторонней обработке геометрия улучшается.

В целом можно констатировать, что заточка лезвия абразивным инструментом при указанных выше режимах соответствует 7–8 квалитету точности и шероховатости поверхности Ra = 2,0–3,5 мкм. Доводкой достигается точность 5–6 квалитета и шероховатость Ra = 0,4–1,0 мкм. В последующих сериях экспериментов изучалось влияние доводки режущего инструмента и возможности использования для заточки тонких пластинчатых ножей современных абразивных материалов.

В настоящее время для заточки режущего инструмента все более широко используется эльбор, который по твердости близок к алмазу, но более теплостоек [2]. Особенно перспективно использование эльбора для заточки ножей, т. к. их шлифуемость из — за увеличенного содержания ванадия и хрома обычным абразивным инструментом значительно ухудшается: карбиды этих элементов имеют тот же порядок твердости, что и электро — и монокорунд. Поэтому для заточки ножей использовались также круги из эльбора ПП 250х76х16х5 ЛОЛ 16С1К7 100 %.

Объектом исследования в данном разделе являлись ножевые пластины (d=0,4 мм) из стали 85ХФ, термообработанные на твердость 46–48 HRC. Угол двухсторонней заточки составлял 150. Заточка осуществлялось на станке модели 3Г71 кругом Э840СМ26К без СОЖ с правкой круга алмазным карандашом типа С. Притирка (доводка) фасок производилось кожаными кругами с применением пасты ГОИ. Исходные параметры заточки составляли: скорость шлифования — 30 м/с; зернистость абразивного круга — 10–40 мкм; твердость — М1; скорость перемещения заготовки — 6 м/мин, глубина шлифования — 0,08 мм.

Результаты измерения параметров микрогеометрии пластинчатых ножей представлены в табл.2. Эти данные являются среднеарифметическими величинами и характеризуются коэффициентами вариации: для параметров a, Ra, Rp, Rmax — 10–12 %, для Sm — 15–20 %.

Таблица 2

|

№ |

a мкм |

Ra Мкм |

Rp мкм |

Rmax мкм |

Sm мкм |

b |

N |

|

1 |

- |

2,1 |

4,8 |

8,7 |

15,7 |

2,2 |

1,9 |

|

2 |

18,8 |

8,3 |

10,5 |

24,5 |

82,1 |

2,5 |

3,1 |

|

3 |

7,8 |

3,9 |

6,7 |

13,0 |

126,6 |

-0,8* |

6,3* |

|

4 |

12,9 |

5,7 |

9,0 |

19,2 |

127,9 |

1,7 |

3,1 |

|

5 |

4,3 |

3,2 |

4,5 |

12,9 |

173,4 |

-0,4* |

5,2* |

Для указанных лезвий приведены значения коэффициентов прямолинейного участка опорной кривой К и С.

Образцы, обозначенные в первом столбце таблицы под номерами 1,2,3 и т. д., получены при следующих условиях: 1 — фаска ножа, заточенная при вышеописанных условиях; 2 — лезвие того же образца; 3 — лезвие, заточенное кругом из эльбора при вышеуказанных режимах; 4 — лезвие, заточенное и доведенное по одной грани; 5 — лезвие, заточенное и доведенное по двум граням.

Данные таблицы 2 свидетельствуют, что заточка без доводки дает ширину режущий кромки a в несколько раз больше, чем у доведенного по двум граням лезвия. Это заметно при изучении микрофотографии, где темная полоса соответствует ширине режущей кромки, а микрозубцы располагаются двумя параллельными линиями. По мере выполнения доводки микрозубцы постоянно выводятся на одну линию вдоль лезвия. Между высотными параметрами микрорельефа (Ra, Rp, Rmax) при варьировании режимов формирования лезвия имеется однозначное соответствие.

Максимальная высота микрозубцов Rmax на лезвии в 2–2,5 раза выше, чем на фаске. Это, по нашему мнению, объясняется наложением на лезвии двух боковых микрорельефов, образуемых отдельно при шлифовании фасок. Величина продольного шага Sm микронеровностей лезвия на фаске в 5–8 раз меньше, чем на режущей кромке. Использование доводки по одной и двум фаскам способствует увеличению Sm.

Сравнение показателей микрогеометрии образца N3 с другими образцами показывает, что эльборовая заточка по сравнению с абразивным шлифованием фасок обеспечивает получение более тонкой режущей кромки и меньшие значения параметров высотной группы.

При этом по отдельным показателям видно довольно близкое приближение к микрорельефу доведенных лезвий. Последующие эксперименты показали, что доводка граней режущей кромки после эльборовой заточки приводит к получению лезвий несущественно отличающихся (в пределах ошибки опытов) от образца N5, лезвие которого было заточено и доведено по вышеприведенным режимам.

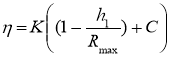

Наиболее информативной с точки зрения описания расположения микрозубцов лезвия является структурная характеристика-кривая опорной поверхности. Анализ экспериментальных опорных кривых показывает, что весь диапазон изменения h представляется возможным разбить на три характерные участка. Участок 1 соответствует наиболее выступающим микрозубцам и может быть описан выражением:

![]() (9)

(9)

где b и n — постоянные коэффициенты.

Микрозубцы этого участка осуществляют резание при больших значениях KС и могут изнашиваться в периоде приработки лезвия. Этот участок практически отсутствует у доведенных лезвий.

Участок 2 охватывает наиболее многочисленную группу микрозубцов, причем при достижении некоторого сближения ε = h1/Rmax площадь фактического контакта зависит от него линейно:

(10)

(10)

где K, C — постоянные коэффициенты.

Точка перехода криволинейного участка 1 в прямолинейный 2 соответствует моменту касания материала вершиной меньшего микрозубца. Микрозубцы участка 2 выполняют основную работу микрорезания, т. к. обладают большей прочностью и достаточной высотой. Причем, чем больший интервал занимает прямолинейный участок и чем меньше его угол наклона к горизонтали, тем более эффективно осуществляется образование начального микронадреза, т. к. микрозубцы в этом случае характеризуются большей однородностью по высоте. Участок 3 опорной кривой характеризует небольшую часть наиболее глубоких впадин, которые при наличии касательной составляющей скорости могут не участвовать в процессе резания.

Доводка и эльборовая заточка меняют вид опорной кривой лезвия, на котором практически отсутствует первый криволинейный участок, а на втором прямолинейном участке зависимости h = f(ε) для таких лезвий располагаются выше, что обеспечивает большую фактическую площадь контакта при одинаковом сближении. Коэффициенты кривой опорной поверхности (табл.2) меняются в широком диапазоне. Значения, близкие к оптимальным, зафиксированы для образцов N4,5.

Анализ экспериментальных данных показал последовательное снижение шероховатости режущей кромки при доводке по одной и двум граням. Так, после доводки по 2–м граням высотные параметры режущей кромки снижаются в 1,8–2,0 раза. Результаты близкие к доводке могут быть получены при использовании кругов из эльбора, что объясняется высокими режущими свойствами и твердостью нитрида бора. Особенно важно при этом формирование микрозубцов лезвия по одной линии с нулевым поперечным шагом. Эльборовое шлифование оказывается эффективнее доводки по одной грани.

Литература:

- Армарего И.Дж., Браун Р. Х. Обработка металлов резанием.- М: Машиностроение, 1977. 429с.

- Байкалов А. К. Введение в теорию шлифования материалов. Киев.: Наукова думка, 1978. -207 с.

- Блинов А. В. Совершенствование процесса заточки режущих инструментов колбасного производства. Автореферат канд. дис. М.: МГАПБ, 1995. 24 с.

- Грачев Ю. П. Математические методы планирования экспериментов. — М.: Пищевая промышленность, 1978. — 312 с.

- Думанчук Б. В., Кулак А. П., Щербаков А. М. Машины и устройства для резки сахарной свеклы(обзор).-М.:ЦНИИТЭИПищепром,1977.-42 с.

- Муцянко В. И. Основы выбора шлифовальных кругов и подготовка их к эксплуатации. Л.: Машиностроение, 1987. 134 с.

- Основы научных исследований. Под. ред. Крутова В. И. и Попова В. В. М.: Высшая школа, 1989. 400с.