Представлен анализ проблемы построения колонны реактивной ректификации в программном продукте Honeywell Unisim на примере процесса мономеризации дициклопентадиена, определена актуальность этой проблемы, а также возможным пути решения.

Большинство химических производств включают две важные операции: проведение химических процессов для получения новых соединений и разделение смесей для получения чистых продуктов. Эти операции, как правило, осуществляются в различных участках завода с использованием различного оборудование. Однако трендом последних лет становится оптимизация сложных химико-технологических производств за счет совмещения различных химико-технологических процессов в одном аппарате. При этом эффективность совмещенных процессов обычно выше, чем при их раздельном проведении.

Одним из наиболее важных промышленных применений интегрирования химических и массообменных процессов является реактивная ректификация – процесс разделения жидких смесей, путем многократного испарения жидкости и конденсации паров, совмещенного с протеканием химических реакций непосредственно в ректификационном колоне [1, 2]. Реактивная ректификация имеет ряд преимуществ по сравнению с последовательно идущими процессами химического превращения и ректификации. Улучшенная селективность, увеличение конверсии, эффективное использование теплового эффекта реакции, возможность разделения близко кипящих компонентов, избегание образования азеотропов – лишь некоторые из возможных преимуществ.

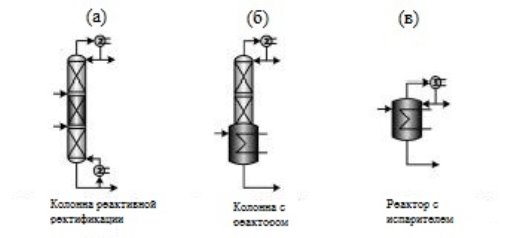

Реактивную ректификацию обычно проводят в одном из трех типов аппаратов [2]: реактивной ректификационной колонне, реакторе с колонной или реакторе с сепарацией паровой фазы (рис. 1а-в, соответственно), либо в каскаде из таких аппаратов.

Рис. 1. Типы аппаратов для проведения процесса реактивной ректификации [2]

Естественно, что для синтеза технологических систем, содержащих установки реактивной ректификации, необходимо проведение моделирования и оптимизации этого сложного химико-технологического процесса. Однако, введение реакционной зоны в ректификационную колонну или ее куб приводит к определенным сложностям в определении и описании взаимодействий между жидкостью и паром и их равновесным состоянием, что представляет серьезный вызов для синтеза подобных систем, их моделирования и исследования их особенностей.

Моделированию колонн реактивной ректификации посвящено большое количество работ [3-6], в которых, в том числе, подробно описан сам процесс построения модели. Однако большая часть работ относится к реакциям этерификации.

|

|

(1) |

Реакция мономеризации дициклопентадиена имеет стехиометрические соотношения, существенно отличающиеся от таковых для реакций этерефикации, что вносит дополнительные сложности в синтез корректной и адекватной модели колонны реактивной ректификации для ее проведения. Стоит отметить, что известна возможность проведения процесса для такого типа реакции принципиально возможна [1].

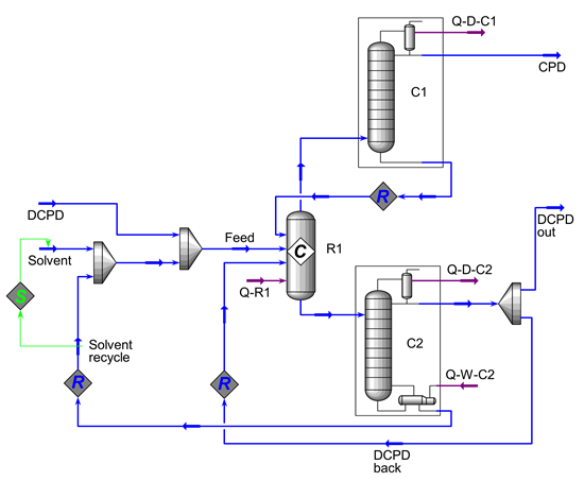

Ранее [7] нами была описана модель стадии мономеризации дициклопентадиена (ДЦПД) технологии выделения циклопентадиена (ЦПД) из С5 фракции пиролиза углеводородов, в которой колонна реактивной ректификации была представлена в виде подсистемы, состоящей из безкубовой ректификационной колонны и реактора конверсии, имитирующего куб данной колонны. Недостаток такой модели, при общей ее работоспособности – очевиден: разделение в "пространстве и времени" совмещено протекающих процессов химического превращения и ректификации. Также следует отметить, что в этом случае в реакторе не учитывались кинетические соотношения для реакции мономеризации, что в дальнейшем важно.

Рис. 2. Рабочее пространство программы HYSYS с изображением модели процесса мономеризации ДЦПД [7]: R1 – реактор конверсии ДЦПД (DCPD); С1 – колонная выделения ЦПД (CPD); С2 – колонная регенерации растворителя (Solvent); R – операторы рецикла; S – оператор соотношения расходов растворителя

Введение в математическую модель [8] кинетических уравнений прямого и обратного процесса в газовой и жидкой фазах (уравнения 1-4) [9] позволило достичь совмещения протекания процесса мономеризации ДЦПД и ректификации ЦПД непосредственно в ректификационной колонне. Моделирование процесса основывалось:

|

|

(2) |

|

|

|

(3) |

|

|

|

(4) |

|

|

|

(5) |

Результаты моделирования в программном продукте Honeywell Unisim Design на основе модели парожидкостного равновесия Вилсона с использованием алгоритма Sparse Continuation Solver хорошо согласуются с экспериментальными данными [10] (табл. 1) в случае локализации реакционной зоны в кубе колонны.

Таблица 1

Сопоставление результатов моделирования колонны мономеризации ДЦПД с литературными данными

|

Параметр |

Модель |

Данные [4] |

|

Доля ДЦПД и ЦПД в сырье, масс. % |

78,3 |

78,3 |

|

Температура куба колонны, °С |

195 |

195 |

|

Температура нижней тарелки колонны, °С |

186,1 |

185,2 |

|

Доля ЦПД в продуктовом потоке, масс. % |

99,7 |

99,85 |

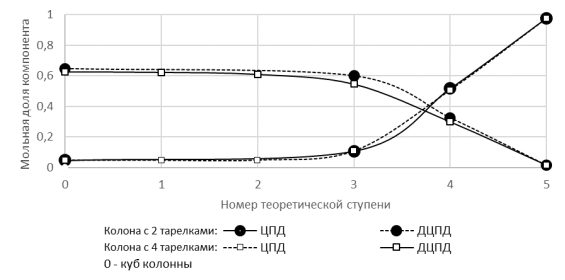

Представленная модель не позволяет распространить реакционную зону на тарелки колонны. Введение в модель химических процессов превращения ДЦПД ↔ ЦПД на тарелках приводит к существенному повышению температуры на них и фактическому "расширению" куба колонны на тарелки – разделение веществ начинается только на первой тарелке, не входящей в реакционную зону, что делает колонну с 4 тарелками, на двух из которых протекают химические превращения, эквивалентной колонне всего с 2 тарелками (рис. 1).

Вышеописанные и проделанные варианты позволили получить работающую модель, однако, тем не менее, остается не решенным вопрос прямого совмещения процессов непосредственно на массообменных устройствах, тарелках ректификационной колонны. Соответственно помимо вышеперечисленных путей решения поставленной проблемы, существует вариант сопоставления данных моделирования с данными упрощенного ручного расчета процесса. Целью является, используя математические соотношения и кинетические уравнения, проведения ручного расчета и моделирования в программном продукте Honeywell Unisim Design и сопоставления полученных результатов. Сопоставление может определиться с правильностью найденных кинетических соотношений для реакции момномеризации, а также определить круг параметров, непосредственно влияющих на процесс. Стоит отметить, что круг параметров, которые учитывает непосредственно программный продукт много шире, чем учитываемый нами самостоятельно. Однако остается «непонятным» поведение модели при направленном варировании некоторых параметров.

Рис. 1. Зависимость мольных долей ЦПД и ДЦПД от номера ступени при реакционной зоне, находящиеся в кубе колонны для колонны с 2 тарелками и в кубе колонны и двух нижних тарелках для колонны с 4 тарелками

Например, согласно стандартным представлениям о реактивной ректификации, массообменное устройство, тарелка должна представлять собой реактор идеального смешения, следовательно, изменение его объема должно непосредственно влиять на время прохождения реакции, а значит и на степень конверсии, но необходимую зависимость достичь пока не удалось.

Также возможен вариант нахождения в литературе описание процесса моделирования процесса аналогичного нашему и воспроизведение этой модели. В данном случае подойдет любая реакция присоединения, потому как непосредственно описания процесса реактивной ректификации для реакции мономеризации – димеризации найдено не было. Однако возникает проблема применимости найденных моделей для нашего процесса, то есть насколько аналогичен процесс нашему.

Еще одной причиной возникновения проблемы построения модели колонны реактивной ректификации для мономеризации дициклопентадиена может быть выбранная модель, описывающая парожидкостное равновесие. Нами была выбрана модель Вилсона, но существует необходимость проверки в первую очередь моделей UNIQUAC и NRTL, как наиболее часто используемых. Стоит также отметить, что принципиально возможен выбор, а значит возможно сравнение и сопоставление, математического аппарата, описывающего процесс, так называемого Solver. Мы использовали Sparse Continuation Solver, который предполагает возможность расчета колонны реактивной ректификации, однако существуют и другие возможные варианты.

Литература:

1.Undmacher K., Keinle A. Reactive distillation – Status and Future directions – Wiley-VCH : New York, 2003. – 300 p.

2.Distillation: Equipment and Processes / ed. by A. Gorak, Z. Oluji. – Academic Press, Elsevier, 2014. – 351 p.

3.Bhatt K., Patel N. M. Generalized Modeling and Simulation of Reactive Distillation: Esterification// Advances in Applied Science Research, - 2012. – N 3. – P. 1246-1252.

4.Bumbac G., Ene A., Isopescu R., Toma A. Process simulation of reactive distillation in dividing wall column for ETBE synthesis process // Chemical Engineering Transaction, - 2009. – Vol. 18. – P. 487-492.

5.Athimathi S., Thota K. Radhakrishan Control system design for single feed ETBE reactive distillation column // Chemical Engineering & Technology, - 2006. – Vol. 29, N 10. – P. 1137-1154.

6.Nwambuonwo S. C., Giwa A. Modeling, simulation and optimization of fatty acid methyl ester reactive distillation process using Aspen HYSYS // International journal of Science and Reasearch, - 2015. – Vol. 4, N 7. – P. 1218-1224.

7.Реутов В.А., Ануфриев А.В., Черышов Е.Р. Моделирование стадии мономеризации дициклопентадиена технологии выделения циклопентадиена из C5‑фракции пиролиза углеводородов // Фундаментальные и прикладные исследования в технических науках в условиях перехода предприятий на импортозамещение: проблемы и пути решения: Сборник материалов Всероссийской научно-технической конференции с международным участием (Стерлитамак, 2015). Т. 2. – Уфа: Изд-во УГНТУ, 2015. – С. 390-392.

8.Лебедев Ф.С., Чернышов Е.Р., Ануфриев А.В., Пугачева Н.В., Реутов В.А. Построение модели колонны реактивной ректификации на примере мономеризации дициклопентадиена // Инновационные технологии в промышленности: образование, наука и производство: Сборник материалов Всероссийской научно-технической конференции с международным участием (Стерлитамак, 2016). Т. 1. – Уфа: Изд-во "Нефтегазовое дело", 2016. – С. 137-138.

9.Palmova I., Kosek J. Experimental and modeling studies of oligomerization and copolymerization of dicyclopentadiene // Chemical Engineering Science, - 2001. – N 56. – P. 927-935.

10.Пат. 2540322 РФ Способ получения дициклопентадиена / И.А. Арутюнов, А.В. Кулик, Л.А. Хахин и др.; заявитель и патентообладатель ОАО «Нефтяная компания «Роснефть». – № 2014102682/04; заявл. 29.01.14 ; опубл. 10.02.15, Бюл. № 4. – 12 с.