Котельная № 1 была построена в 1970 году. Имеет шесть котлоагрегатов марки ГМ-50/14, которые вырабатывают тепло в виде пара. Давление пара до РУ (редукционная установка) от 8 до 14 кг с/см2, температура 160–200 0C. Котельная № 1 в основном обеспечивает паром технологические установки I и II очереди завода. На котлах сжигается топливный газ, подаваемый из цеха № 1. Кроме обеспечения паром технологических установок, в функцию котельной № 1 входит обеспечение питательной водой котлы-утилизаторы цеха № 3.

Сжигаемый газ в котлах сбрасывается через газоход и кирпичную дымовую трубу, высота которой составляет 75 метров. На котельной № 1 все паропроводы относятся к категории 4 «А». Здание котельной № 1 по взрывной, взрывопожарной и пожарной опасности относится к категории «Г».

Котельная № 2 была построена «в 1980 году. Имеет пять котлоагрегатов марки БКЗ-75/Э9. Котлы работают на топливном газе, подаваемый со II очереди завода. На котельной № 2 имеются деаэраторы в количестве 3 шт. и установка ПККК для сбора и подачи парового конденсата на деаэратор. Объем сбора запаса парового конденсата составляет до 1800 м3. На установки ПККК отсепарированный пар из сепараторов частично подается на деаэратор № 4. На котельной № 2 построено восемь штук РОУ (редукционная охладительная установка). Пар с котла выходит давлением до 39 кг с/см2 и температурой 440°С, проходя через РОУ давлением снижается до 6 кг с/см2 и температура падает до 180°С. Основным потребителем тепла с котельной № 2 являются II и III очереди завода, частично транспортируется на IV очередь.

Кроме выработки пара котельная № 2 предназначена для подготовки теплофикационной воды и обеспечения теплом все промышленные и не промышленные здания завода. На котельной № 2 паропроводам котлов до РОУ относятся к категории

1 «А», остальные паропроводы к категории 4 «А». Здание котельной № 2 по взрывной, взрывопожарной и пожарной опасности относятся к категории «Г».

Химводоочистка (ХВО) была построена в 1980 году. Основной функцией участка ХВО умягчение сырой воды, подаваемая с источников Шахрисабз подаётся в Мубарекское водохранилище Кую-Мазар. Подаваемая сырая вода имеет жесткость до 120 мкг-экв/л. Умягчается эта вода на Na-катионитовых фильтрах до 5 мкг-экв/л и подается по необходимости на котельные № 1 и 2 для восстановления потерь пара конденсата. На химводоочистке установлено пять пар двухступенчатых натрий катионит вых фильтров и шесть одноступенчатых натрий-катионитовых фильтров. Производительность химводоочистки 320 т/ч. В качестве химического реагента для насыщения котла катионита ионами натрия используется техническая соль.

Полученные при расчетах циркуляции среднего значения расчетных полезных напоров и расходов воды, а, следовательно, и скоростей циркуляции в каждом контуре являются важными характеристиками. Но сами по себе эти характеристики еще не определяют надежности работы парового котла. Они лишь позволяют произвести проверку ряда положений и критериев, которые определяют надежность работы парового котла в целом и его отдельных контуров. К таким критериям относятся:

а. отсутствие застоя и опрокидывания циркуляции (для контуров, выведенных в водный объем барабана или в промежуточные коллекторы) и появление свободного уровня;

б. отсутствие нарушения нормальной работы опускных звеньев каждого контура;

в. обеспечение надежной циркуляции при нестационарных режимах работы котла;

г. допустимые температурные режимы обогреваеваемых участков контуров.

Котлы БКЗ — 75/39 Мубарекского газо-перерабатывающего завода работают с очень низким КПД от 88 % до 90 % и обладают максимальной паропроизводительностью от 45 до 60 т/ч вместо номинальной – 75 т/ч. В первую очередь это связано гидродинамикой двухфазных потоков жидкостей, во-вторую очередь с коррозионным разрушением стальных трубок воздухоподогревателей и в третьих сверхкритическими состояниями обмуровки и металлических газоходов,

В 2013 году, в связи с ускорением падения производительности пара котлов, из имевшихся тогда в наличии труб d = 42хЗмм было начато изготовление змеевиков дополнительной ступени воздухоподогревателя. Этим удалось стабилизировать производительность пара котлов на уровне 55–60 т/ч. На сегодняшний день такая замена выполнена на четырех котлах.

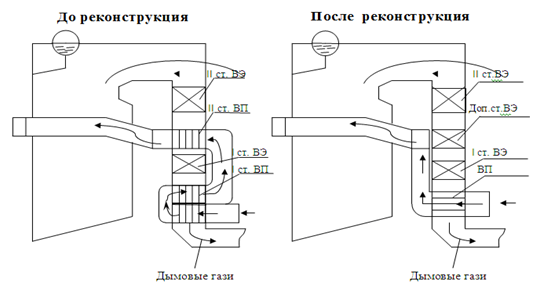

Однако продолжающееся разрушение оставшихся вторых ступеней воздухоподогревателей ведет к дальнейшему снижению производительности пара и экономичности. С целью вывода котлов на проектную паропроизводительность и экономичность, а также практически полностью сократить затраты средств и времени на ремонт воздухоподогревателей предлагается выполнить реконструкцию хвостовых поверхностей нагрева, заключающуюся в демонтаже I и II от. ВП. — дополнительной ступени экономайзера. Для проверки возможности такой реконструкции выполнен полный тепловой расчёт котла БКЗ-75/39 с реконструированными хвостовыми поверхностями нагрева.

Тепловой расчет выполнен о учётом нынешнего состояния обмуровки котлов, отложившихся условий эксплуатации параметров работы котлов БКЗ — 75/39.Некоторые основные параметры, в сравнении с проектными и фактическими, приведены в прилагаемой таблице и в особых комментариях не нуждаются.

Рис. 1. Реконструкция БКЗ –75/39

Тепловой расчёт показывает, что замена I ступени стального воздухоподогревателя (ВП) на воздухоподогревателе из чугунных ребристых труб поверхностью нагрева 1200 м2 и замены II от (ВП) на дополнительную ступень экономайзера поверхностей нагрева 370 м2 гарантирует номинальную паро-производительность 75 т/ч и экономичность не ниже 92.7 % (с учётом заложенного в расчёте запаса — не ниже 92 %).

Таблица 1

Сравнение основных проектных параметров срезультатами теплового расчета котлы БКЗ- 75/39 по реконструкции хвостовых поверхностей нагрева

|

№ |

Параметры |

Обознач. |

Разм. |

По проекту |

По факту кот №2 |

По расчету реконструкции |

|

1 |

Расход пара |

Д |

т/ч |

75 |

48 |

75 |

|

2 |

Давление в барабане |

Р6 |

кг/см2 |

44 |

22–27 |

30 |

|

3 |

Давление перегретого пара |

Рпп |

-''- |

40 |

20-23 |

25 |

|

4 |

Темп. перегретого пара |

tпп |

0 |

440 |

330-400 |

410 |

|

5 |

Темп. питательной воды |

tпв |

-''- |

104 |

100-102 |

104 |

|

6 |

Тепло объем в пароохладителе |

iпо |

Кк/кг |

15 |

20-25 |

19.1 |

|

7 |

Темп. воды на входе в экономайзер |

t1 |

С |

160 |

120 |

123 |

|

8 |

Процент пара в воде на выходе из ВЭ |

Х |

% |

17 |

0 |

17 |

|

9 |

Темп. горячего воздуха |

tтв |

С |

187 |

64 |

|

|

10 |

Темп. уходящих газов |

Vух |

-''- |

127 |

160-170 |

140 |

|

11 |

Коэф. избытка воздуха в топке |

''т |

- |

1.15 |

1.18 |

|

|

12 |

Коэф. избытка воздуха в топке уходящих газов |

ух |

1.18 |

|||

|

13 |

КПД «брутто» |

к |

% |

1.34 |

2.3 |

1.4 |

|

14 |

Поверхность нагрева: |

92.4 (93.5) |

89-90 |

92.7 |

||

|

II от экономайзера |

НIIэ |

М2 |

650 |

650 |

650 |

|

|

доп. отступ |

Ндоп |

-''- |

- |

- |

- |

|

|

I от экономайзера |

НIэ |

-''- |

420 |

420 |

420 |

|

|

II от воздухоподогреватель |

НIвп |

М2 |

735 |

735 |

- |

|

|

II от воздухоподогреватель |

НIвп |

-''- |

1415 |

1415 |

1200 |

Выводы.

- За счет установи дополнительного водяного экономайзера паропроизводительность поднялась от 48 т/час до 75 т/час.

- Коэффицент полезного действия парового котла повысился от 89 % до 93,5 %.

Литература:

- Тепловой расчет котельных агрегатов (нормативный метод). Энергия 1978 г.

- Материалы технического архива Мубарекского газопереработающего завода.