Рассмотрены вопросы повышения работоспособности гидравлических систем технологического оборудования за счет обеспечения герметичности и износостойкости неподвижных разъемных соединений путем нанесения на стыковые поверхности металлических покрытий. Даны рекомендации о режимах создания промежуточных защитно-герметизирующих слоев.

Ключевые слова: неподвижные разъемные соединения, герметичность, вибрация, фреттинг-износ, контактная деформация, металлическое покрытие, работоспособность, износостойкость, адгезия, аморфная структура

На современном этапе развития промышленности широко используется техника, оснащенная силовыми гидравлическими системами, обеспечивающими выполнение многих технологических операций. Эксплуатационная надежность указанной техники в значительной степени определяется работоспособностью применяемых гидравлических систем и, в частности, широко используемых в их конструкциях неподвижных разъемных соединений гидроприводов, выполняющих роль технологических разъемов.

За основной показатель работоспособности рассматриваемых объектов часто принимается ресурс работы герметизирующих устройств, представляющий собой промежуток времени, в течение которого стабильно сохраняется необходимая степень герметичности системы.

Это связано с тем, что нарушение герметичности разъемных соединений гидросистем является одной из наиболее частых причин отказов в работе оборудования. Особого внимания такие отказы требуют еще и потому, что они приводят к утечке рабочей жидкости, возникновению аварийных ситуаций и загрязнению окружающей среды, а также к существенным затратам на ремонт и обслуживание технологического оборудования.

Как отмечалось выше, основным показателем работоспособности гидравлических соединений является обеспечение необходимой степени их герметичности, которая оценивается уровнем утечки (объем или масса потерь среды в единицу времени) или максимально допустимым давлением герметизирующих сред, при котором утечка не превышает некоторую заданную величину [1].

Для металл-металлических соединений норма герметичности не должна превышать 2,5·10–3 …1·10–2 см3 за килосекунду. Начальная норма герметичности неподвижных соединений является мерой качества и должна соответствовать минимальным утечкам, обеспечивающим нормальное функционирование уплотнения, а предельная норма является мерой износостойкости уплотнения и должна отражать утечки, соответствующие предельному состоянию уплотнения, при достижении которого уплотнение подлежит замене [6].

Начальную меру герметичности соединения задают при изготовлении составляющих его деталей путем обработки сопрягаемых поверхностей по 8–9 квалитету точности, достигая при этом регламентированного уровня шероховатости функциональных поверхностей с высотным показателем Ra, равным 2.5 мкм по ГОСТ 2789.

В то же время анализ работы деревоперерабатывающих и лесозаготовительных машин показывает, что после некоторого периода эксплуатации или замены агрегатов гидросистем восстановить герметичность вновь собранных соединений достаточно сложно. В немалой степени это связано с тем, что неровности, оставшиеся на уплотнительных поверхностях соединения после их сборки и последующей разборки, образуют зазоры, являющиеся своего рода каналами, по которым рабочая жидкость перетекает из мест с большим давлением в места с меньшим давлением, то есть в окружающее пространство.

Согласно исследованиям [2,3] основной причиной утечек соединений являются пластические деформации и износ уплотнительных поверхностей, которые выражаются в значительной трансформации микропрофиля в продольном и поперечном направлениях.

Таким образом, потери герметичности рассматриваемых трубопроводных соединений обусловлены изменением параметров функциональных соединяемых поверхностей, которые формируются, как на стадии изготовления (шероховатость, волнистость, погрешность формы), так и в результате протекания в контактной зоне процессов при эксплуатации гидропривода. Эти изменения в состоянии контактирующих поверхностей могут быть вызваны резкими всплесками уровня внешних воздействий, а также нестабильностью процессов, происходящих внутри гидропривода и во многих случаях внешне практически незаметных вплоть до возникновения отказа.

Поэтому чрезвычайно важной является необходимость рассмотрения условий работы неподвижных разъемных соединений с целью выявления тех факторов, которые оказывают наибольшее влияние на текущее состояние герметичности рассматриваемых соединений и обусловливают ее нарушение.

На герметичность соединений значительное влияние оказывают не только внешние динамические нагрузки, но и вибрации вызванные изменением давления рабочей жидкости в гидросистеме машины. Резкое изменение давления в гидроприводе вызывает такие явления, как кавитация и гидравлический удар, что способствуют интенсификации процессов изнашивания рабочих поверхностей металлических соединений [8].

По результатам исследований [1,3,4] при работе технологических машин под действием климатических температур в зимнее и летнее время происходит изменение вязкости жидкости. С одной стороны это способствует снижению утечек через зазоры, с другой — увеличивается вероятность появления кавитации и подсосов воздуха из-за нарушения сплошности потока рабочей жидкости [8]. Нагрев рабочей жидкости выше температуры 80С приводит к снижению вязкости и увеличению ее окисляемости. Это способствует в свою очередь интенсификации окислительных процессов на рабочих поверхностях неподвижных соединений и зачастую приводит к появлению на них явления фреттинг-коррозии [5,6], что ведет к снижению герметичности рассматриваемых соединений.

Интенсификация износа при функционировании таких условно неподвижных разъемных соединений связана с тем, что они испытывают внешнее динамическое воздействие нагрузок, возникающих при работе технологического оборудования. Эти нагрузки имеют преимущественно циклический или ударный характер, причем изменение нагрузок происходит с большой скоростью и ускорением, что приводит к вибрации машин, негативно действующей на контактные явления и прочность сочленений.

Поэтому можно полагать, что, существенное влияние на работоспособность герметизирующих соединений оказывают микроперемещения, возникающие в контактной зоне деталей. Причем влияние их проявляется неоднозначно.

Помимо негативного влияния на поверхностную прочность соединений они значительно изменяют частоты собственных и вынужденных колебаний сопрягаемых деталей, смягчают ударные нагрузки, а также обладают существенными демпфирующими показателями.

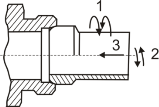

Характерные контактные циклические перемещения в неподвижных разъемных уплотнительных соединениях могут наблюдаться в следующей форме. Это нормальная деформация контактной зоны, а также относительные вращательные и качательные перемещения функциональных поверхностей. Амплитуда их составляет до 50 мкм, а частота приложения зависит от частотных характеристик работы агрегатов рассматриваемых машин. Возможные виды контактных деформаций в герметизирующих соединениях представлены на рисунке 1.

Рис. 1. Возможные виды относительных контактных перемещений в неподвижном разъемном герметизирующем соединении: 1 — вращательные перемещения; 2 — качательные перемещения; 3 — нормальные перемещения

Среди негативных проявлений вибрационного воздействия на контактирующие поверхности деталей машинрядом авторов отмечается возможность возникновения эффекта «ожижения» сухого трения, заключающегося в том, что сила сухого трения покоя резко снижается и фрикционная пара ведет себя не как при сухом трении, а как при вязком жидкостном трении [6].

Снижение силы трения за счет действия вибрации вызывает фреттинг-коррозию, самоотвинчивание и ослабление резьбы, проседание и смещение фланцевых прокладок, смещение контактирующих деталей соединений, а также другие внешние проявления, что неизбежно ведет к увеличению количества мест утечек рабочей среды и отказу системы вследствие потери герметичности.

При проектировании таких неподвижных разъемных соединений следует иметь в виду, что герметичность, кроме обеспечения определенных эксплуатационных требований, выступает фактором, затрудняющим адсорбционные процессы на поверхностях взаимодействующих деталей, как в условиях движения, так и при трении покоя.

Этим поддерживается стабильность свойств поверхностных слоев материалов деталей при эксплуатации. Существенную важность свойство герметичности приобретает для неподвижных соединений деталей, работающих в жидкой или газообразной среде, при повышенном давлении или в вакууме, при высокой или низкой температуре, в агрессивной среде. В этих условиях свойство герметичности имеет особое значение для обеспечения нормальной и безопасной работы оборудования.

Таким образом, следует полагать, что наибольшее влияние на герметичность соединений оказывают фрикционные, физико-механические и адгезионные характеристики поверхностных слоев контактирующих материалов.

В рассматриваемых триботехнических задачах коэффициент трения и герметичность соединения зависят от податливости контактирующих поверхностей деталей под нагрузкой, зависящей в свою очередь от совокупности свойств поверхностных слоев.

Кроме того, в качестве одного из основных эксплуатационных свойств неподвижных соединений, обусловливающего восприятие им нагрузки, оказывается прочность конструкционного материала (в частности его поверхностного слоя), определяющая также износостойкость деталей соединения. Помимо этого молекулярную составляющую силы трения, влияющую на демпфирующие свойства контакта, определяет поверхностная энергия.

Работоспособность герметизирующих соединений помимо уже указанных факторов определяется фактической геометрией сопрягаемых поверхностей, получаемой в результате различных видов их обработки. Поскольку она отличается от номинальной геометрической формы, то при сближении стыков под нагрузкой их контакт происходит по отдельным пятнам с высоким давлением, оказывающим существенное влияние на все процессы контактного взаимодействия, а опосредованно и на герметичность, и на изнашивание рабочих поверхностей.

Таким образом, герметичность исследуемых соединений определяется деформативностью материала контактирующих поверхностей, прочностью адгезионно-механических связей и коэффициентом трения в контактной зоне, физико-химическими свойствами материалов, технологическими параметрами формирования рабочих поверхностей контактирующих деталей и особенностями сборки соединений. При этом чрезвычайно важна необходимость обеспечения благоприятных значений геометрических параметров герметизирующих поверхностей.

Одним из эффективных конструктивно-технологических приемов достижения герметичности и прочности таких соединений, на наш взгляд, представляется ведение в зону контакта некоторого объема восстанавливающего материала, обладающего повышенной пластичностью и позволяющего в должной степени заполнить места протекания рабочих сред за счет образования своего рода промежуточных металлических или полимерных слоев.

Вводимый материал должен надежно заполнять зоны с нарушенным герметизирующим контактом. Для нанесения герметизирующего слоя возможно использование химических или электрохимических методов, осаждения покрытий, процессов напыления металлов, а также нанесение металло-полимерных паст на поверхности, образующие герметизирующий контакт. В процессе эксплуатации или выполнения технологической приработки, наносимые покрытия образуют единый функциональный защитно-герметизирующий промежуточный слой.

Создаваемые слои должны обладать достаточной технологичностью, то есть обеспечить возможность их простого и наименее затратного способа нанесения на соединяемые детали. Структурное состояние материала покрытий должно обеспечивать возможность реструктуризации их материала и образования в результате этого благоприятного аморфного состояния покрытия.

Важнейшим фактором создания эффективно работающего промежуточного слоя является достижение за счет сил адгезии, прочного сцепления граничных слоев материала покрытия с материалом поверхности детали, на которое оно наносится. Кроме того должно быть обеспечено аморфное состояние внутреннего объема функционального слоя покрытия, в котором в процессе эксплуатации реализуется явление внутреннего трения [8].

Из возможных способов нанесения покрытий, обеспечивающих формирование функционального слоя, наиболее простым является использование химического и электрохимического осаждения меди.

При использовании химического осаждения могут быть получены слои толщиной от 2 до 5 мкм и более. Химическое осаждение является достаточно технологичным процессом, материалы для его выполнения доступны и недороги. При его выполнении обеспечивается необходимая равномерность осаждения материала покрытия по всей функциональной поверхности, а само покрытие имеет мелкокристаллическое строение и обладает низкой пористостью, а также малой дефектностью получаемой структуры [6,7,8].

Однако именно это затрудняет реструктуризацию покрытия и его аморфизацию для обеспечения высокой работоспособности получаемых герметизирующих соединений деталей гидросистем.

При нанесении электрохимических покрытий меди, возможно создание слоев толщиной от долей мкм до десятых долей мм. Они действуют главным образом как защитные пленки. Перспективным является и фрикционное латунирование, которое существенно повышает антифрикционные свойства создаваемых функциональных поверхностей. Вместе с тем возможности реструктуризации и аморфизации этих покрытий также весьма ограничены.

Более перспективным для достижения поставленных в работе целей повышения работоспособности герметизирующих гидравлических соединений является использование распыления (пульверизации) наносимого материала электродуговым или газопламенным способом или же выполнение финишной антифрикционной безабразивной обработки (ФАБО).

Использование этих способов нанесения защитного слоя материала позволяет закреплять покрытия на металлической основе за счет действия сил адгезии, что является более предпочтительным для формирования герметизирующих неподвижных соединений, а также при приработке осуществить достаточно просто направленную аморфизацию получаемого промежуточного слоя [8,9].

Исходя из изложенного выше, нами предложена следующая схема формирования промежуточного функционального слоя. Для достижения совокупности, предъявляемых к нему требований принято целесообразным на одну из контактирующих поверхностей наносить химическое покрытие толщиной 2–4 мкм, на другую — газотермическое покрытие толщиной 8–10 мкм с последующей оптимизирующей приработкой трибосоединения [10].

Механизм функционирования такого покрытия сводится к следующему. Как газотермические, так и химические покрытия, наносимые на контактирующие поверхности, достаточно надежно закрепляются на них за счет действия адгезионных связей. В результате при приложении смещающей нагрузки срыв покрытия с материала подложки не происходит, а все относительные, как микро- так и макро перемещения реализуются во внутренних слоях покрытия.

Таким образом, формирование промежуточных покрытий происходит в три этапа: нанесение газотермического покрытия на одну из деталей соединения, нанесение химического покрытия на другую деталь, аморфизация материала покрытия с одновременным созданием благоприятного уровня параметров шероховатости контактирующих поверхностей.

Технологическая приработка деталей с нанесенными покрытиями, выполняемая по схеме, включающей возвратно-вращательное перемещение на 3–5 оборотов в каждую сторону, осциллирующее движение с частотой 10–12 Гц на угол 3–5°, осевой нагрузкой 30–50 Н в течение 8–12 минут. Это позволяет обеспечить высокую работоспособность формируемых функциональных слоев по показателям фреттингостойкости и герметичности неподвижных разъемных соединений гидравлических систем технологических машин [10].

Таким образом, предлагаемые в работе схемы формирования промежуточных защитно-герметизирующих слоев, как при изготовлении новых конструкций неподвижных разъемных соединений, так и при восстановлении работоспособности изношенных обеспечивают практическое исключение фреттинг-изнашивания в течение заданного срока эксплуатации, а также более длительное сохранение регламентируемой герметичности.

Литература:

- Лебедев, Н. И. Объемный гидропривод лесных машин: учебник для студентов вузов / Н. И. Лебедев. — Москва: Изд-во Московского гос. ун-та леса, 2007. — 304 с.

- Алексеев, В. М. Основы расчёта неподвижных соединений на герметичность / В. М. Алексеев, // Сб. трудов. Контактное взаимодействие твёрдых тел. — Калинин: КГУ, 1982. — 121–129 с.

- Дац, Ф. А. Совершенствование технической эксплуатации зарубежных лесозаготовительных машин / автореф. дисс. на соискание уч. ст. кандидата техн. наук / Ф. А. Дац,- Москва: МГУЛ.- 2011.-18 с.

- Основы трибологии (трение, износ, смазка): Учебник для технических вузов. 2-е изд. Перераб. И доп. / А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. Ред. А. В. Чичинадзе. — М.: Машиностроение, 2001. — 664 с.

- Амалицкий, В. В. Надежность машин и оборудования лесного комплекса / В. В. Амалицкий, В. Г. Бондарь, А. М. Волобаев, А. С. Воякин / Учебник для студентов лесотехнических вузов. Спец 1704.00 — М.: МГУЛ, 1998. — 288 с.

- Обеспечение герметичности разъемных соединений гидравлических систем технологических машин / Памфилов Е. А., Пилюшина Г. А., Тяпин С. В.//Известия Самарского научного центра Российской академии наук. 2011. Т. 13. № 4. С. 1170.

- Возможности повышения работоспособности соединений ограниченной подвижности / Памфилов Е. А., Пилюшина Г. А., Данилюк В. А., Конов В. А.//Новые материалы и технологии в машиностроении. 2014. № 19. С. 97–100.

- Повышение герметичности неподвижных разъемных соединений гидросистем машин и оборудования лесного комплекса/Памфилов Е. А., Пыриков П. Г., Пилюшина Г. А., Тяпин С. В.//Известия высших учебных заведений. Лесной журнал. 2013. № 1 (331). С. 56–62

- Обеспечение работоспособности соединений гидросистем технологических машин/Памфилов Е. А., Пилюшина Г. А., Пыриков П. Г., Тяпин С. В.//Системы. Методы. Технологии. 2012. № 1. С. 33–38.

- Способ изготовления металлических уплотняющих элементов./ Е. А. Памфилов, Г. А. Пилюшина, П. Г. Пыриков, С. В. Тяпин // Пат. 2 499 171 Рос. Федерация: МПК F16J 15/14,15/53, опубл. 20.11.2013. Бюл. № 32.