В связи с проблемой глобального потепления, а также с постоянным ростом цен на энергоносители проблемой экономии невозобновляемых энергетических ресурсов актуален вопрос снижения эксплуатационных затрат при работе холодильных установок, а также снижения теплового загрязнения окружающей среды. Наличие разности температур в конденсаторе и испарителе холодильной установки обуславливает внешнюю необратимость термодинамического цикла и приводит к энергетическим потерям.

Данную проблему можно решить с помощью применения в аппаратах холодильных установок эффективных теплообменных поверхностей. В качестве такой поверхности может быть предложена труба с кольцевыми поперечными канавками. Данная поверхность имеет такие важные преимущества как простота изготовления, а также дополнительные затраты энергии на перекачку теплоносителя вследствие увеличения гидравлического сопротивления минимальны (в зависимости от гидродинамического режима).

С учетом вышесказанного в центре «Тепловые насосы» Ташкентского государственного технического университета, на кафедре «Холодильные машины и установки» были проведены исследования работы экспериментальной холодильной установки, оснащенной интенсифицированными теплообменными аппаратами на основе трубок с кольцевыми турбулизаторами.

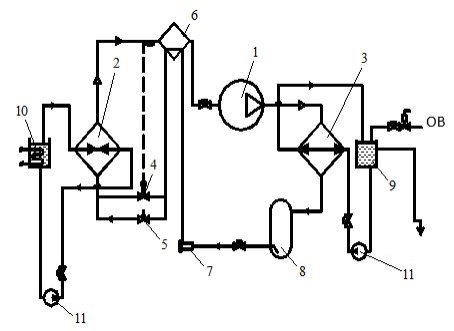

Исследования проводились на экспериментальном стенде (рис.1) представляющем собой одноступенчатую холодильную машину на базе герметичного компрессора КСТ-3,2 с системами подачи воды в конденсатор и хладоносителя в испаритель.

Теплообменные аппараты являются двухтрубно-змеевиковыми. В качестве эталона для сравнения принималась та же установка, но с гладкими трубами.

Рис. 1. Принципиальная схема лабораторной установки: 1 — компрессор; 2 — испаритель; 3 — конденсатор; 4 — терморегулирующий вентиль; 5 — ручной регулирующий вентиль; 6 — теплообменник; 7 — фильтр-осушитель; 8 — ресивер; 9 — водяной бак; 10 — бак с ТЭНом; 11 — насос; ОВ — охлаждающая вода

В качестве рабочего тела использовался как традиционный фреон R-12 так и разработанный в инженерном центре «Тепловые насосы» Ташкентского государственного технического университета экологически чистый хладагент представляющий собой смесь углеводородных хладагентов пропана-изобутана-н-бутана (R290/R600a/R600) с молярной концентрацией 40/30/30 %. Преимуществами данного хладагента является его доступность и дешевизна, а также полная совместимость с маслами и материалами, используемыми в холодильных машинах, работающих на фреоне 12.

Эксперименты проводились по следующей методике: с лабораторного стенда снимались экспериментальные данные при шести фиксированных значениях расходов воды охлаждающей конденсатор последовательно причем температура воды на входе в конденсатор поддерживалась равной 20°С, при температурах хладоносителя на выходе из испарителя 0, -5 и -10С. Фиксировались следующие параметры:

‒ мощность, потребляемая электродвигателем компрессора;

‒ расход воды, охлаждающей конденсатор, и рассола, подогревающего испаритель;

‒ температура хладагента в восьми точках цикла.

‒ температуры воды и хладоносителя на входе и выходе в конденсатор и испаритель;

‒ давления конденсации, кипения и давления после регулирующего вентиля;

‒ разность давлений воды на входе и выходе в испаритель и конденсатор;

‒ атмосферное давление;

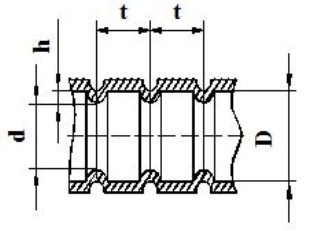

После снятия данных при всех трех температурах и на всех хладагентах теплообменные аппараты (конденсатор и испаритель) с гладкой трубкой заменялись на накатанную, со следующими параметрами накатки d /D = 0,84, t /D = 0,5. (рис.2) При выборе параметров накатки принимались во внимание данные приведенные в [1,2,3]. Далее все данные снимались повторно при тех же условиях.

Рис. 2. Продольный разрез накатанной трубы

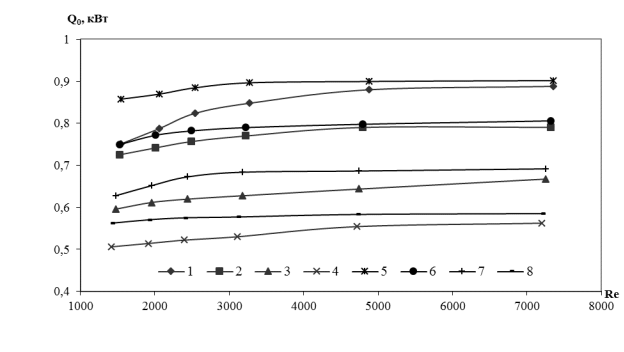

Рис. 3. Зависимость холодопроизводительности от числа Рейнольдса в конденсаторе: 1 — гладкая 5˚С; 2 — гладкая 0˚С; 3 — гладкая -5 ˚С; 4 — гладкая -10˚С; 5 — накатанная 5˚С; 6 — накатанная 0˚С; 7 — накатанная -5˚С; 8 — накатанная -10˚С

Рис. 3. Зависимость холодопроизводительности от числа Рейнольдса в конденсаторе: 1 — гладкая 5˚С; 2 — гладкая 0˚С; 3 — гладкая -5 ˚С; 4 — гладкая -10˚С; 5 — накатанная 5˚С; 6 — накатанная 0˚С; 7 — накатанная -5˚С; 8 — накатанная -10˚С

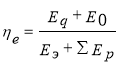

Термодинамический анализ [2, 3] эффективности работы установки производился путем вычисления эксергитического КПД по формуле:

(1)

(1)

где Eq — эксергия отведенного

тепла; E0 — эксергия произведенного холода; Eэ — эксергия затраченной электроэнергии [4]. Затраты на прокачку охлаждающей воды и хладоносителя:

(2)

(2)

где G — массовый расход охлаждающей воды (хладоносителя), Δp — перепад давления в конденсаторе (испарителе) тепло-хладоносителя, ρ — плотность, эм — электромеханический КПД насоса [5]. Результаты эксергитического анализа приведены на рис. 3 и 4.

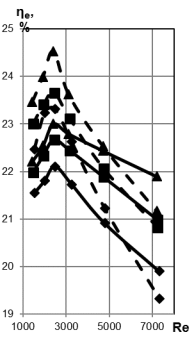

Как видно из графика, установка, оснащенная интенсифицированными теплообменными аппаратами имеет эксергитический КПД на 2–3 % больший чем установки с традиционными теплообменными аппаратами на основе гладких труб (в зависимости от режима движения воды охлаждающей конденсатор). Причем замена хладагента практически не влияет на термодинамические параметры установки. Так что с точки зрения термодинамического совершенства замена традиционного фреона-12 на альтернативную смесь R290/R600a/R600 не приведет к ухудшению показателей. С точки же зрения эксплуатационных характеристик применение данной поверхности позволяет повысить холодопроизводительность на 10–25 % и снизить температуру конденсации на 2–5°С (также в зависимости от гидродинамического режима).

Из данных приведенных в таблице видно, что холодопроизводительность установки на R-12 практически не уступает холодопроизводительности установки на смеси. С точки зрения экологии альтернативный хладагент имеет преимущество озонобезопасности, а с точки зрения экономичности дешевле и доступнее.

Рис. 4. Зависимость эксергитического КПД установки с накатанным теплообменными аппаратами от числа Re воды в конденсаторе: ― -R-12; ― ― ― — R290/R600a/R600; - 0°С; — -5°С;▲ — -10°С

Литература:

- Калинин Э. К., Дрейцер Г. А., Копп И. З., Мякочин А. С. Эффективные поверхности теплообмена., М.: Энергоатомиздат, 1998 г. 408 с.

- Кутателадзе С. С. Теплопередача и гидродинамическое сопротивление. Справоч. пособие. — М.: Энергоатомиздат. 1990. 397с.

- Интенсификация процесса теплообмена при пленочной конденсации паров веществ на наружной поверхности горизонтальных накатанных труб / С. Г. Закиров, В. И. Цой, В. В. Галаган, К. Ф. Каримов // Труды I — ой Национальной конференции по теплообмену. Том 8, Москва, 1994 г. с. 218–221.

- Соколов Е. Я., Бродянский В. М. Эксергетические основы трансформации тепла и процессов охлаждения. М.: Энергоатомиздат, 1981. 320 с.

- Эксергетические расчеты технических систем. Под ред. Долинского А. А., Бродянского В. М. Киев: Наукова думка, 1991. 359 с.

- Мартынов А. В. Установки для трансформации тепла и охлаждения. М.: Энергоатомиздат,