Машина для совмещения литья и выдавливания затвердевающего металла в полость матрицы предназначена для получения различных изделий из металлов и неметаллических материалов, которые широко используются в различных отраслях промышленности. Кроме того, заготовки, полученные предлагаемым способом, можно использовать для последующей штамповки, в частности, при многопереходной штамповке сложных поковок, особенно при чеканки монет и нагрудных знаков.

Ключевые слова: машина для совмещения литья и выдавливания или литейно-выдавливающая машина (ЛВМ), моделирование, литье, высадка

Проектируемая машина для литья и выдавливания предназначена для получения различных изделий из металла и неметаллических материалов, которые используются в качестве деталей машин, узлов агрегатов, оборудования и других конструкций и механизмов, в частности заклепки или гвозди, шурупы и другие.

Обычно эти детали получают горячей объемной штамповкой, исходным материалом которых являются металлопрокат различными диаметрами. В свою очередь металлопрокат получают из блюмов и заготовок, которые получают из слитков, поступающих из плавильных цехов. Отсюда можно заметить длительный технологический цикл производства изделий из металлов и неметаллических материалов [1].

В предлагаемом варианте на участке, где располагаются плавильные печи и машина для литья и выдавливания производится плавка небольшой партии металлов. Желательно осуществлять плавку из цветных металлов, как например, из алюминиевых сплавов [2].

Далее жидкий металл заливается в водоохлаждаемый кристаллизатор и запускается привод машины, который перемещает ползун в правое крайнее положение и одновременно перемещает матрицу с матрицадержателем, заполняя полость матрицы полузатвердевающим металлом. После заполнения полости матрицы металлом кривошип вращается в обратную сторону перемещая ползун и матрицу в исходное положение.

При этом полость матрицы открывается и затвердевшая деталь выталкивается из полости выталкивателем через газоотводящее отверстие.

Таким образом, чтобы получить готовое изделие нет необходимости приобретать дорогостоящий прокат в качестве исходной, тонна которого на рынках страны составляет тысяча или более долларов, или более миллиона тенге.

Разработка общего вида машины и расчет кривошипа, шатуна на прочность.

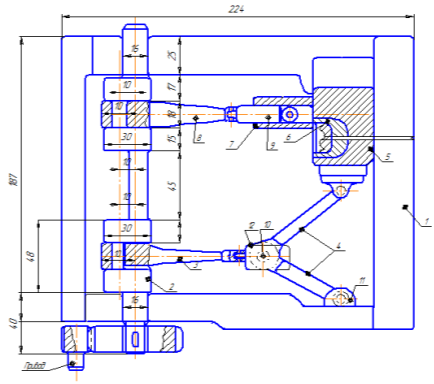

На основе полученных результатов, выполненных в работе предложен общий вид машины для совмещения литья и выдавливания или литейно-выдавливающей машины (ЛВМ) (рисунок 1).

Кроме основных, исполнительных частей на рисунке 1 показаны и другие вспомогательные части машины кронштейн, соединительные пальцы, отверстие для отвода газа, которое также служит и для выталкивания затвердевшего металла из полости матрицы.

Рис. 1. Общий вид машины для литья и выдавливания

Машина состоит из замкнутого корпуса 1, прямоугольной формы, которые является опорой всех частей машины, т. е. на корпус крепятся следующие основные узлы машины: кривошип — 2, которое совершает возвратно — поступательное движение; шатун — 3 и шатун — 8, с помощью которых совершается операций выдавливания заготовок и на которых соединяются бугели — 4 и ползун — 9; кристаллизатор — 7, куда заливается жидкий металл; матрицадержатель — 5 и матрица — 6. Для соединения шатуна — 12 и бугелей — 4 предусмотрено соединительный крюк — 12 и палец — 10, другой конец бугелей соединяется с матрицадержателем — 5 и кронштейном на корпусе машины — 11.

Размеры основных частей матрицы, в частности кривошипа, шатуна, бугелей принимали предварительно, которые должны проверяться на прочность, используя методику известной из теории прочности и упругости.

Таким образом, предварительно зададимся размерами основных частей машины: диаметрами кривошипа, шатунов, бугелей и других частей.

Основные элементы машины: главный вал, шатун, ползун и передающие бугели.

Первый основной элемент кривошипный вал 2, который характеризуются тем, что шейка вала, на которую надевается головка шатуна, смещено относительно оси вала. Расстояние е между осями шейки кривошипа и вала называют эксцентриситетом. При вращении вала шейка описывает окружность, радиус которой равен величине е, и за полный оборот вала смещает шатун вперед или назад относительно оси вала на величину е. Полный ход ползуна, следовательно, равен удвоенной величине е.

Усилие Р, возникающее на ползуне, передает через шатун на кривошип и вызывает в нем напряжения смятия, срез и изгиба.

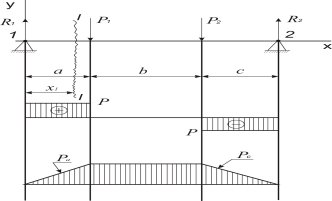

Для расчета на прочность вала необходимо определить опорные реакции, R1 и R2 которое можно определить из схемы приложения нагрузок (рисунок 2).

Реакций опор на шейках кривошипа определяем из условия равновесия сил относительно точки 1:

отсюда при Р1=Р2=Р и а=с

![]() т. е. R1=R2=Р.(2)

т. е. R1=R2=Р.(2)

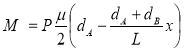

Изгибающий момент в сечении I-I с координатой х1 определим как сумму моментов левых сил:

![]() (3)

(3)

при ![]()

![]()

при ![]()

![]() .

.

Рис. 2. Схема приложения нагрузок и эпюры поперечных сил и моментов

Аналогичное решение можно написать и со стороны правых сил:

![]() .(4)

.(4)

Эпюра изгибающих моментов, представлено на рисунке 2. При этом опасным сечением считается шейка кривошипного вала.

в середине шатунной шейки кривошипа:

![]() .(5)

.(5)

Напряжение изгиба в этом сечении:

![]() ,(6)

,(6)

где W — момент сопротивления; d — диаметр шатунной шейки.

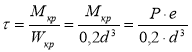

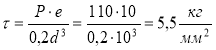

Кроме того, в сечении действует крутящий момент, вызывающий напряжения кручения:

,(7)

,(7)

где ![]() — момент сопротивления кручению; е — эксцентриситет, расстояние между осями шейки кривошипа.

— момент сопротивления кручению; е — эксцентриситет, расстояние между осями шейки кривошипа.

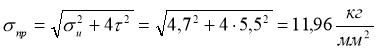

По третьей теории прочности приведенное (расчетное) напряжение:

![]() .(8)

.(8)

По этим напряжениям и рассчитывают шатунную шейку. В коренной шейке изгибающий момент равен нулю, и расчет ведутся только на кручение:

(9)

(9)

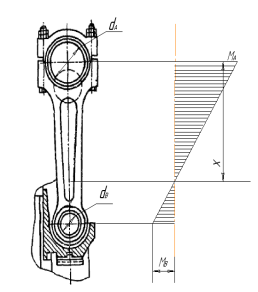

Шатун предназначен для передачи движение от рабочего, кривошипного вала ползуну (рисунок 3).

Обычно шатун представляет собой стержень в виде усеченного конуса, имеющий на концах расточки (головки), в одну которых входит шатунная шейка, а в другую ось ползуна. Шатун имеет отъемные крышки, притягиваемые к шатуну болтами (рисунок 3, а).

Шатун работает на сжатие и изгиб. Напряжения сжатия в шатуне:

![]() ,(10)

,(10)

где Р — усилие действующее на шатун; F — площадь сечения шатуна.

В подшипниках головок шатуна при вращении возникают силы трения. Величина момента трения равна:

![]() ,(11)

,(11)

где ![]() — коэффициент трения в подшипнике (μ

— коэффициент трения в подшипнике (μ![]() 0,1); dА — диаметр коренного вала, вращающегося в подшипнике, 10 мм.

0,1); dА — диаметр коренного вала, вращающегося в подшипнике, 10 мм.

Изменение изгибающего момента по длине шатуна показано на рисунке 3, б.

Рис. 3. Шатун (а) и эпюра изгибающего момента (б)

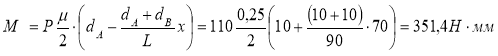

На верхнем конце шатуна изгибающий момент:

![]() (12)

(12)

на нижнем

![]() .

.

В произвольном сечении на расстоянии х от верхнего конца изгибающий момент определяется по формуле:

(13)

(13)

где L — длина шатуна или расстояние между осями головок. 70 мм; dВ — диаметр вала, вращающегося в ползуне, 10 мм.

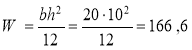

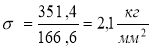

Напряжения от изгиба:

![]() ,(14)

,(14)

где

Отсюда суммарное напряжение в рассматриваемом сечении:

![]() .(15)

.(15)

Конструкция машины для литья и выдавливания вначале будет испытано в лабораторных условиях. Для лабораторных испытаний обычно используют моделирующие элементы, как например, пластопарафины, которые обладают пластическими и литейными свойствами. При этом на деформацию таких материалов затрачивается меньше усилия и работы, чем при деформации металлов. После успешного испытания в лабораторных условиях, полученные результаты будут использоваться при проведении промышленных испытаний в условиях производства [3].

Таким образом, работа деформации при заполнении полости матрицы пластилином или пластопарафином можно представить следующим образом:

![]() ,(16)

,(16)

где σ — среднее значение удельного давления; V — объем заготовки; ε — степень деформаций в конечный момент заполнения полости матрицы.

В рассматриваемом варианте работа выдавливания равна:

![]() ,(17)

,(17)

где Р — усилие выдавливания, кН; S — ход ползуна, м, которое можно выразить через объем заготовки, т. е.

,

,

где Fсеч — площадь поперечного сечения заготовки, м3, отсюда работа выдавливания:

,

,

где  – удельное давление выдавливания, которое принимаем для материала, используемое для заливки в кристаллизатор модели машины литья и выдавливания.

– удельное давление выдавливания, которое принимаем для материала, используемое для заливки в кристаллизатор модели машины литья и выдавливания.

Используемый материал — пластопарафин. Сопротивление деформации примерно составляет 3–4 Мпа [4].

Принятая в качестве моделирующего элемента парафин при последующем деформировании разрушается. Поэтому необходимо добавлять пластилин, чтобы придать пластические свойства. Объем заготовки согласно размерам кристаллизатора и хода ползуна, равна:

V= π/4*d2*S= π/4*12 2*20= 2260,8 мм3, принимаем 2261 мм3.(18)

Отсюда работа выдавливания:

A=4.0*2261=9044 н*мм.

Для определения усилия выдавливания необходимо работу выдавливания разделить на средний ход ползуна![]() , тогда усилие выдавливания:

, тогда усилие выдавливания:

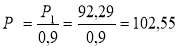

![]() Н или 92,29 кг.

Н или 92,29 кг.

Учитывая потери энергии работы на зацепление шестерен, трения в узлах соединения и другие дополнительные усилия примерно![]() , получим окончательно:

, получим окончательно:  кг или 103,0 кг, для расчетов принимаем с небольшим запасом 110 кг.

кг или 103,0 кг, для расчетов принимаем с небольшим запасом 110 кг.

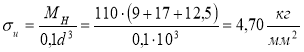

Таким образом, напряжения изгиба в сечении шейки кривошипного вала:

,(19)

,(19)

где с = (18/2+17+25,5/2) — расстояние середины шейки вала до середины подшипника скольжения в опорах коренного вала (рисунок 1). Крутящий момент в том же сечении:

.

.

Приведенное (расчетное напряжение) в том сечении кривошипа:

принимаем ![]() , или 117,3 МПа.

, или 117,3 МПа.

Допускаемое напряжение для литых заготовок, из которых ![]() (сталь углеродистая), будет изготавливаться кривошип равный [σ]=11–15 МПа и условие

(сталь углеродистая), будет изготавливаться кривошип равный [σ]=11–15 МПа и условие ![]() выполняется, т. е. вероятность разрушения кривошипа исключено [5].

выполняется, т. е. вероятность разрушения кривошипа исключено [5].

Шатун как уже отмечалось работает на сжатие. Напряжение сжатия в шатуне:

![]() ,(20)

,(20)

где F — площадь сечения шатуна определяем из расчетов размеров, согласно рисунка 1, т. е. ![]() , отсюда:

, отсюда:

Напряжение изгиба шатуна:

![]() (21)

(21)

где изгибающий момент в опасном сечении:

(22)

(22)

момент сопротивления  мм3, отсюда

мм3, отсюда

или 20,68 МПа.

или 20,68 МПа.

Суммарное напряжение в рассматриваемом сечении: ![]() МПа.

МПа.

Расчетное значение не превышает допустимого значения, который равен [σ]=10![]() , т. е.

, т. е.![]() , условие выполняется.

, условие выполняется.

Целью данной работы является разработка конструкции машины нового поколения и способ деформирования металлов, совмещающий литье заготовок с последующим выдавливанием металла в матрицу с получением готовой детали. Данное направление исследований представляет большой интерес среди специалистов, занимающихся созданием новых машин и материалов с повышенными механическими свойствами и ультрамелкозернистой структурой.

Реализация данной работы даст значительный экономический эффект, улучшит экономическую обстановку, позволит получить качественную дешевую деталь машин и механизмов Казахстанского происхождения.

Литература:

- Бобков А. С. и др. Охрана труда при производстве и переработки полимерных материалов. М.: Химия, 1986. – 272 с.

- Бортников В. Г. Основы технологии переработки пластмассы. Учебное пособие для вузов. Л.: Химия, 1983. – 304 с.

- Голубятников В. А., Шувалов В. В. Автоматизация производственных процессов и АСУП в химической промышленности. М.: Химия, 1978. 376 с.

- Гуревич С. Г. Расчёт и конструирование машин для переработки пластических материалов.

- Ермаков В. И., Шеин В. С. Ремонт и монтаж химического оборудования. — Л.: Химия, 1981 г. — 368 с.