В статье изучается состав и свойства угольной мелочи образующийся при добыче бурого угля на Ангренском угольном разрезе Республики Узбекистан и получение на её основе водоугольной суспензии.

Предлагается технология её получения в качестве топлива при прямом сжигании в топках без предварительного обезвоживания распылом через форсуночные устройства и которое может быть эффективно использовано в качестве заменителя жидкого нефтяного топлива.

Ключевые слова: отходы угольной промышленности, бурый уголь, угольная мелочь, водоугольное топливо, золообразование, водоугольная суспензия, пылевидная газификация, газификация водоугольной суспензии

Проблема охраны окружающей среды является комплексной и имеет глобальный характер XXI века. Продолжающиеся загрязнения природной среды твердыми, жидкими и газообразными отходами производства и потребления, вызывающими деградацию окружающей среды, в последнее время остаются острейшей экологической проблемой, имеющей приоритетное социальное и экономическое значение.

В настоящее время на при добычи бурого угля образуется 35 % угольной мелочи от общей добычи. В качестве топлива она не используется в связи с не транспортабельностью. Поэтому получение из фракции угольной мелочи водоугольной суспензии в качестве топлива может заменить применяемые на ТЭЦ мазут, так как водоугольная суспензия при транспортировке не загрязняет окружающую среду.

Водоугольное топливо (ВУТ) представляет собой продукт преобразования смеси тонкоразмолотого угля и воды в пропорциях, обеспечивающих сохранение образующейся композиции без ее разделения в течение достаточно длительного времени. В зависимости от качества угля (его вида и марки) и условий приготовления ВУТ его стабильность обеспечивают также с помощью введения в композицию небольшого количества специальных стабилизаторов-присадок [1]. Главные достоинства ВУТ — возможность его транспортирования по трубопроводам практически на любые расстояния и прямое сжигание в топках без предварительного обезвоживания распылом через форсуночные устройства. Подобное топливо может быть эффективно использовано в качестве заменителя жидкого нефтяного топлива (мазута).

При производстве ВУТ исходная вода с ассоциированной структурой также претерпевает превращения, в результате чего образуется химически активная дисперсионная среда топлива, насыщенная компонентами катионного и анионного вида. Элементный состав топлива ВУТ включает как органические, так и неорганические (минеральные) элементы, каждый из которых играет определенную роль в формировании его физико-механических и теплотехнических свойств. ВУТ производится из бурых и каменных углей любых марок и любой зольности (до Аа — 50 %) и может быть использовано в топочных устройствах, газификаторах и конвертерах различных типов. Состав и свойства ВУТ обеспечивают сохранность окружающей среды — почвы, водного и воздушного бассейнов. Технологии производства ВУТ налажены во многих странах в промышленных масштабах, являются дешевыми, малокапиталоёмкими, экологически чистыми, безотходными, взрыво- и пожаробезопасными.

Характеристики и свойства водоугольных топлив должны отвечать требованиям гидротранспортирования (приемлемая текучесть), прямого сжигания (устойчивое горение без подсветки высокореакцнонными топливами) и длительного хранения (стабильность свойств).

Целью исследований авторов является изучения состава и свойства угольной мелочи образующийся на Ангренском угольном разрезе Республики Узбекистан (РУз) и получения водоугольной суспензии. Объектом исследований являлась угольная мелочь, образующаяся при добыче бурого угля марки В10. Ниже приводится характеристика и состав Ангренского бурого угля [2]:

-

Содержание влаги

, % — 18–55.

, % — 18–55.

-

Зольность

, % — 20–22.

, % — 20–22.

-

Содержание серы

, % — 1,5–2,0

, % — 1,5–2,0

- Состав органической части, %:

‒ углерод — С — 67–78

‒ водород — Н — 5,0–5,5

‒ кислород + азот, — О+N — 17,0–28,0

-

Теплота сгорания

, газификация угля водяным паром с катализатором и без него, Мдж/кг, — 25,9–31,6.

, газификация угля водяным паром с катализатором и без него, Мдж/кг, — 25,9–31,6.

При определении технологических параметров (насыпной плотности, горючего состава, влаги и зольности) угольной мелочи использовали существующие методики ГОСТов. Насыпная плотность подсушенного и размолотого топлива (топливной пыли) зависит от меньшего числа факторов и при измерениях дает относительно хорошо воспроизводимые значения. С приемлемой точностью ее можно найти также расчетным путем. Ниже приведена одна из пригодных для этого формул. Она связывает с действительной плотностью dH топлива и размерами его частиц, выраженными через специфический показатель ![]() - полный остаток пыли на сите № 90 (с размером ячейки 90 мкм), формулой

- полный остаток пыли на сите № 90 (с размером ячейки 90 мкм), формулой

![]()

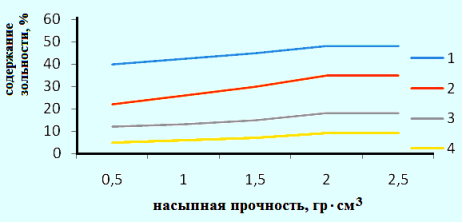

Экспериментально насыпную плотность топлива определяют заполнением топливом емкости известного объема и взвешиванием поместившегося в емкость топлива. Мерную емкость выбирают с учетом размера кусков (частиц) контролируемого топлива. Топливо при подготовке к данному определению не подвергают измельчению и подсушке, так как изменение размеров кусков и влажности существенно влияет на насыпную плотность (рис. 1.).

График исследования влияния насыпной плотности на золообразование показывает, что с увеличением насыпной плотности повышается зольность угольной мелочи. Чтобы получить из угольной мелочи водоугольное топливо требуется изучение её гранулометрического и горючего состава влажности, а также золообразование, т. е. горение твердого топлива [3].

Рис. 1. Зависимость насыпной плотности угольной мелочи от его зольности при различном размере частиц: 1 — частицы 4–6 мм; 2 — частицы 1,5 –5 мм; 3 — частицы 0,5–1,5 мм; 4 — частицы 0,1–0,5 мм.

Исходя из выше изложенного массовую долю минеральных примесей в топливе (угольной мелочи) до его сжигания — ![]() можно приближенно найти по массе золы

можно приближенно найти по массе золы ![]() , полученной после сжигания с учетом изменения массы минеральных компонентов в ходе реакций. Авторами была рассчитана массовая доля минералных примесей содержащихся в угольной мелочи соглано ниже приведенной формуле:

, полученной после сжигания с учетом изменения массы минеральных компонентов в ходе реакций. Авторами была рассчитана массовая доля минералных примесей содержащихся в угольной мелочи соглано ниже приведенной формуле:

![]()

где![]() - содержания в топливе кристаллогидратной воды, %;

- содержания в топливе кристаллогидратной воды, %;

![]() — массовая доля диоксида, образующегося при разложения карбонатов, %;

— массовая доля диоксида, образующегося при разложения карбонатов, %;

![]() - массовая доля в топливе пиритной серы, %; (1,5 %);

- массовая доля в топливе пиритной серы, %; (1,5 %);

![]() — содержание сульфатной серы соответственно в исходном топливе и полученной золе, %;

— содержание сульфатной серы соответственно в исходном топливе и полученной золе, %;

![]() — содержание оксида железа, %;

— содержание оксида железа, %;

![]() - количество остатков золы в топливе, %.

- количество остатков золы в топливе, %.

Для этого, в первую очередь определяли количество золы в топливе заранее взвешенных образцах на аналитических весах в количестве 50 гр. и обработанной в муфельной печи при температуре выше 800 °С. Результаты проведенных исследований приведены в таблице1.

Таблица 1

Массовая доля минеральных примесей иорганической части вугольной мелочи

|

№п/п |

Испытуемые образцы угольной мелочи |

Содержание влаги |

Золообразование |

Массовая доля минеральных примесей— Мd,% |

Органическая часть,% 100- Мd |

|||||

|

Диоксид |

Пиритная сера |

Сульфатная сера |

Сульфатная сера |

Оксид железа |

Сумма массовой доли минеральных примесей |

|||||

|

|

|

|

|

|

|

|

||||

|

1 |

Образец № 1 |

0,073 |

10 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

12,0 |

88,0 |

|

2 |

Образец № 2 |

0,573 |

15 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

17,3 |

82,7 |

|

3 |

Образец № 3 |

1,073 |

20 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

22,8 |

77,2 |

|

4 |

Образец № 4 |

1,573 |

25 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

28,3 |

71,7 |

|

5 |

Образец № 5 |

2,073 |

30 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

33,8 |

66,2 |

|

6 |

Образец № 6 |

2,573 |

35 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

39,3 |

60,7 |

|

7 |

Образец № 7 |

3,073 |

40 |

1,0 |

1,5 |

1,0 |

1,5 |

2,5 |

44,8 |

55,2 |

Исследован горючий состав, и золообразования угольной мелочи в зависимости от содержания минеральной части и влаги в топливе. Установлено, что с увеличением содержания минеральной части и влаги в топливе увеличивается золообразование.

Также было исследовано влияние влажности угольной мелочи (топлива) на процесс горения. Результаты исследований приведены в таблице 2.

Таблица 2

Влияние влажности угольной мелочи (топлива) на процесс горения

|

№п/п |

Наименование влаги в топливе |

Содержание влаги втопливе, W% |

Процесс горения горючей части топлива (время воспламенения) |

|

1 |

Образец № 1: топливо содержащее гидратную воду — Wгидрат |

3,073 (расчетная) |

Начало горения или воспламенения через 5 мин. |

|

2 |

Образец № 2: Топливо содержащее влагу сыпучести — Wсып близко к рабочей влажности |

25,0 |

Начало горения или воспламенения через 15 мин. |

|

3 |

Образец № 3: Топлива содержащее влагу смерзания -Wсм |

30,0 |

Начало горения или воспламенения через 30 мин. |

|

4 |

Образец № 4: Топлива содержащее гигроскопичную влагу — Wгиг |

26,0 |

Начало горения или воспламенения через 10 мин. |

Поведение топлива, содержащее в своём составе влаги на процесс горения или воспламенения её при высоких температурах (500–600°С) приведено в таблице 2. Как видно из таблицы, влага, имеющаяся в топливе (гидратная, сыпучести, смерзания и гигроскопическая), сильно влияет при горении топлива в топках котлоагрегатов. Влияния на топлива холодных погодных условий при транспортировки, хранения ухудшает её технологические параметры. Кроме того, с увеличением влаги в топливе ухудшается её энергоценность, т. е. теплота сгорания уменьшается.

По физико-химической природе водоугольная суспензия (ВУС) — это не механическая смесь угля с водой, а коллоидно-дисперсная система, в которой по существу нет исходного угля и нет балластных компонентов. Все компоненты топлива активны, являются участниками процесса преобразования химического энергопотенциала топлива, в основе которого лежит механико-химическая активная его начальных компонентов, по существу практически полностью разрушается структура угля как природной «горной» массы. Уголь как бы распадается на отдельные органические и минеральные компоненты с химически активной поверхностью образующихся частиц твердой фазы создаваемого топлива. Поэтому теплота сгорания также зависит от состава ВУС, т. е. исходного угля. Элементный состав топлива ВУС включает как органические, так и неорганические (минеральные) элементы, каждый из которых играет определенную роль в формировании его физико-механических и теплотехнических свойств. Определение калорийности теплоты при сгорании ВУС, процесс сложный. Однако её можно определить опытным путем в лабораторных условиях. Для измерения калорийности использовался калориметр (модель В-08М), в котором небольшая масса жидкого топлива (около 1 гр.) сжигалась в калориметрической бомбе (специальном герметичном стальном сосуде). Чтобы обеспечить полное сгорание, бомбу перед опытом заполняют сжатым кислородом. Калориметрический сосуд заполнен водой. Сосуд снабжен мешалкой и электронагревателем, температура воды измеряется высокочувствительным термометром. Все перечисленное образует калориметрическую систему, которая имеет определенную теплоемкость в К, кДж/к. Теплота, выделяющаяся в бомбе при сгорании навески образцов топлива, передается через стенки бомбы всей калориметрической системе, в результате чего ее температура повышается на Δt. Количество теплоты, кДж, определяется по формуле:

![]()

где, K — теплоемкость, кДж/к

Δt — разность (Δt= tк –ta) температур, °К.

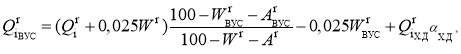

Исходя из вышеизложенного из за сложности метода определения калорийности ВУС в лабораторных условиях произвести опыты не было возможности. Поэтому калорийность — теплоту при сгорания топлива определяли расчетным путем, с учетом теплоту сгорания исходного угля, долей влаги в ВУС, а также количеством и свойствами химической добавки (присадок). Удельная теплота сгорания ВУС ![]() определяется по формуле:

определяется по формуле:

где ![]() ,

, ![]() — соответственно влага и зольность рабочей массы ВУС, %;

— соответственно влага и зольность рабочей массы ВУС, %;

![]() ,

, ![]() — удельная теплота сгорания соответственно исходного угля и химической добавки, МДж/кг;

— удельная теплота сгорания соответственно исходного угля и химической добавки, МДж/кг;

Ниже приведены результаты исследований по определению энергоценности — теплоты сгорания ВУС в зависимости от содержания химической добавки (![]() ).

).

Как видно из таблицы 3 с увеличением содержания химической добавки (присадка) в составе ВУС, удельная теплота сгорания топлива увеличивается. Однако увеличение химической добавки от 0,1 до 1,5 % нецелесообразно.

Во-первых, наблюдается увеличение вязкостных свойств ВУС, во-вторых повышение химические добавки приводит к загрязнению окружающей природной среды вредными выбросами при дальнейшей газификации ВУС на теплоэлектростанциях. Поэтому требуется тщательное изучение получения водоугольного топлива отвечающего требованиям технологического процесса газификации. ВУТ производится из суспензии бурых углей любой зольности (до ![]() – 50 %) и может быть использовано в топочных устройствах, газификаторах и конвертерах различных типов. В связи с низкой зольностью ВУТ (

– 50 %) и может быть использовано в топочных устройствах, газификаторах и конвертерах различных типов. В связи с низкой зольностью ВУТ (![]() -12–14 %), она может сжигаться вместо природного газа и мазута в котлах необорудованных системами золоулавливания.

-12–14 %), она может сжигаться вместо природного газа и мазута в котлах необорудованных системами золоулавливания.

Кроме того, состав и свойства ВУТ обеспечивают сохранность окружающей среды почвы, водного и воздушного бассейнов.

Таблица 3

Удельная теплота сгорания ВУС взависимости от содержания химической добавки (присадка) всоотношении Т:Ж— 60:40

|

№ п/п |

Влага рабочей массы

|

Зольность рабочей массы |

Влага исходного угля |

Зольность исходного угля |

Удельная теплота сгорания исходного угля |

Удельная теплота сгорания химической добавки (присадка) |

Процентное содержание химической добавки от общ. сух. массы, |

Удельная теплота сгорания ВУТ (ВУС)

|

|

% |

% |

% |

% |

МДж/кг |

МДж/кг |

% |

МДж/кг |

|

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

0,1 |

14,66 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

0,2 |

15,92 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

0,3 |

17,18 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

0,4 |

18,44 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

0,5 |

19,7 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

1,0 |

26,0 |

|

|

63,0 |

13,0 |

55,0 |

22,0 |

13,0 |

12,6 |

1,5 |

32,3 |

В настоящее время технология производства ВУТ налажена во многих странах в промышленных масштабах, она является дешевым, малокапиталоёмким, экологически чистым, безотходным, взрыва и пожаробезопасным. Главные достоинства ВУТ — возможность его транспортирования по трубопроводам практически на любые расстояния и прямое сжигание в топках без предварительного обезвоживания распылом через форсуночные устройства. В таблице 4 приведен приблизительный технологический состав ВУТ, который можно использовать в теплоагрегатах для газификации и получения из нее горючего топлива СН4.

Таблица 4

Характеристика ВУТ (ВУС)

|

№ п/п |

Наименование характеристик ВУТ (ВУС) |

Единица измерения |

Показатели ВУТ |

|

|

Массовая доля угля в ВУТ |

% |

60–65 |

|

|

Вязкость при температуре 210°С |

кПа·с |

0,7–0,8 |

|

|

Стабильность свойства ВУТ |

сут. |

10–20 |

|

|

Удельная теплота сгорания |

МДж/кг |

14,0 |

|

|

Размеры частиц |

мкм |

0–250 |

|

|

Средняя зольность ВУТ на сухую массу |

% |

12,6 |

Газификация пылевидного топлива может быть осуществлена как в потоке греющего теплоносителя (в том числе в продуктах его частичного сгорания), так и в расплавах различного состава. Газификация в пылевидном потоке позволяет сочетать высокую интенсивность процесса с широкими пределами регулирования производительности газификатора. В этом процессе могут быть использованы практически любые виды твердого топлива, а также жидкие продукты и их суспензии. К недостаткам пылевидной газификации следует отнести: необходимость тонкого размола топлива; снижение концентрации углерода и падение температуры по ходу потока, что приводит к замедлению восстановительных реакций и снижению общей интенсивности процесса; трудности с обеспечением полного выгорания пыли; высокое содержание золового уноса в генераторном газе перед системами его очистки.

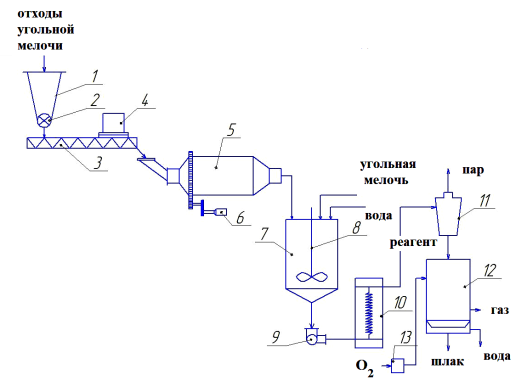

Авторами была разработана и рекомендована принципиальная схема газификации водоугольной суспензии, которая приведена на рис 2.

Технологический процесс протекает в трёх стадиях: подготовка угольной мелочи (угольная пыль); приготовление водоугольной суспензии (водоугольное топливо); газификация водоугольного топлива (получения газа).

Отходы угольной мелочи подаются в приемный бункер 1, далее с помощью дозатора 2, поступают в ленточный конвейер 3 где установлен подвесной электромагнитный сепаратор, который задерживает инородные частици (металла). Пройдя под подвесным электромагнитным сепаратором угольная мелочь направляется для размалывания в шаровую мельницу 5. Шаровая барабанная мельница (ШБМ) представляет собой цилиндрический барабан диаметром 1,5–3,5 м при длине 2,5–8 м, выложенный внутри волнистыми броневыми плитами из марганцовистой стали. До 25 -35 % объема барабана заполнено стальными шарами диаметром 20–50 мм. Размол топлива в ШБМ осуществляется в основном по принципу удара, а также истирания.

Рис. 2. Принципиальный схема газификация водоугольной суспензии: 1-бункер приёма; 2-дозатор; 3-ленточный конвейер; 4-подвесной электромагнитный сепаратор; 5-шаровая мельница; 6-электропривод; 7-смеситель; 8-мешалка; 9-насос; 10-испаритель; 11-циклон; 12-газификатор; 13-подогреватель дутья.

Частота вращения оборотов барабана 15–25 мин. При его вращении шары поднимаются на определенную высоту, затем падают и разбивают кусочки угля или истирают их при перекатывании. Для подсушки или досушивании топлива в мельницу подают горячую газовоздушную смесь температурой до 450°С (не выше из-за возможности перегрева подшипников), которая служит также для выноса пыли из мельницы. Достоинства ШБМ в ее универсальности, т. е. пригодности для размола с одновременной сушкой, как мягких топлив повышенной влажности, так и твердых топлив; возможности получения пыли любой тонкости; отсутствии затруднений попадании в мельницу вместе с углем металлических предметов. Далее измельченная масса поступает в смеситель 7 для приготовления водоугольной суспензии. В смеситель подается вода и необходимые реагенты. С помощью мешалки 8 подготавливается водоугольная суспензия. Готовая смесь через насос 9 подают в испаритель 10, где ее жидкая фаза испаряется. Полученный пар под давлением 2–3 МПа, увлекая угольную пыль, с температурой 370–540°С выходит из испарителя и поступает в газификатор 12. Перед входом в газификатор смесь водяного пара и угольной пыли проходит циклонный сепаратор 11, в котором отделяется избыток пара. Оставшуюся рабочую смесь водяного пара и угольной пыли вводят в газификатор аксиально или по касательной через охлаждаемую водой форсунку. Кислород перед поступлением в газификатор подогревают и через отдельную форсунку 13 вводят в зону газификации. Шлак из газификатора удаляют в расплавленном виде, подвергая на выходе грануляции в воде, заполняющей нижнюю часть установки. Металлический корпус газификатора внутри охлаждается пароводяной смесью со сбросом ее в котел-утилизатор. Интенсивность процесса газификации по углю достигает 5 т/(м2·ч) при давлении 1,5 МПа. Состав получающегося сухого газа в зависимости от вида угля, %: С02 -10–25; СО+Н2 -74–89; СН4 -1. Расход кислорода 300–350 мм3 на 1000 мм3 СО+Н2, КПД процесса газификации 80–90 %, степень использования углерода 90–95 %.

Таким образом, проведенные исследования по получению водоугольной суспензии и изучение её физико-химических свойств, показывают, что в перспективе возможно использование отходов угольной промышленности (в основном угольной мелочи) для производства водоугольных топлив, с целью получения горючего газа метана — СН4 способом газификации в специальных теплоагрегатах. Для этого требуется тщательное изучение режима получения водоугольного топлива отвечающего требованиям технологического процесса газификации, так как в РУз достаточно средств — остатков угледобывающей промышленности.

Исходя из вышеизложеного разработанная и рекомендуемая принципиальная технологическая схема газификации водоугольной суспензии с целью получения газового топлива — метана возможна к использованию в теплоагрератах и теплоэлектростанциях при замене мазута.

Литература:

- Б. С. Белосельский. Технология топлива и энергетических масел: учебник для вузов. — М.: Издательство МЭИ, 2003. — 340 с.

- И. Д. Эшметов, Д. Ж. Жумаева, Р. Х. Гумаров, А. А. Агзамходжаев Реологические свойства водоугольных — топливных суспензий, полученных на основе бурых ангренских углей. Узбекский химический журнал. — Т., 2012. — № 1. — С. 31–34.

- И. Д. Эшметов, Д. Ж. Жумаева, Р. Х. Гумаров, А. А. Агзамходжаев. Исследование вязкости водо-угольно-топливных суспензий буровых ангренских углей. Композиционные материалы. — Т., 2012. — № 1. — С. 11–13.