Рассматриваются состояние и перспективы использования дымовых труб (с кирпичными, железобетонными и металлическими стволами); дается их сравнительный анализ. Приводится классификация технического состояния труб. Показываются результаты обследования реальных промышленных дымовых труб для определения их технического состояния и остаточного ресурса.

Ключевые слова: промышленные дымовые трубы, обследование, техническое состояние, остаточный ресурс

Интенсификация промышленного производства связана с увеличением объемов и степени концентрации вредных выбросов. Для охраны природы используют вынос предварительно очищенных газов из производственной зоны с тем, чтобы рассеять их на значительную площадь и тем самым снизить концентрацию до безопасного уровня, на высоту 150 … 500 м с помощью промышленных труб. Дымовая труба является ответственным инженерным сооружением, работающим в чрезвычайно тяжелых условиях высоких ветровых нагрузок, температуры и агрессивного воздействия дымовых газов.

Целью обследований промышленных труб (комплекс работ по сбору, обработке, систематизации и анализу данных о техническом состоянии конструкций) является определение дефектов и повреждений, влияющих на дальнейшую безопасность ее эксплуатации и выявление причины повреждений [1]. Обследования труб для определения их технического состояния и остаточного ресурса разделяются на плановые и внеплановые. Плановые обследования проводятся через год после пуска в эксплуатацию и далее через пять лет для всех типов труб. Техническое состояние труб классифицируется как:

‒ исправное (все элементы трубы удовлетворяют требованиям действующих нормативных документов и проектной документации);

‒ работоспособное (удовлетворяются требования обеспечения производственного процесса и дальнейшей безопасной эксплуатации трубы, но имеются незначительные отступления от действующих нормативных документов и проекта);

‒ ограниченно работоспособное (возможна дальнейшая эксплуатация трубы при определенных ограничениях и разработке мероприятий по контролю за состоянием конструкций, параметрами технологического процесса, нагрузками и воздействиями, а также разработке мероприятий по устранению выявленных дефектов и повреждений в установленные сроки);

‒ неработоспособное (возможна потеря несущей способности основных элементов или сооружения в целом, исключающая дальнейшую эксплуатацию без проведения ремонта);

‒ предельное состояние (при котором дальнейшая эксплуатация трубы недопустима или нецелесообразна, либо восстановление ее работоспособного состояния невозможно или нецелесообразно).

К основным конструктивным элементам труб относят фундамент, цоколь, ствол, оголовок, зольное перекрытие, бункер, вводы боровов, антикоррозионную защиту, теплоизоляцию, футеровку, ходовую лестницу, молниезащиту, светофорные площадки. Стволы дымовых труб могут выполняться кирпичными, армокирпичными, железобетонными или стальными. Теоретический срок службы железобетонных и кирпичных труб составляет 50 лет, металлических — 25 лет [2]. Однако в связи с реальными условиями эксплуатации котельных установок эти сроки значительно сокращаются. По истечению этого срока техническое состояние дымовых труб приводит к необходимости их реконструкции, а чаще — к полной замене. В настоящее время стоимость полной реконструкции сборной железобетонной дымовой трубы составляет 3,5 … 6,5 млн. руб., а экономический ущерб от остановки котельной в зависимости от наличия резервного источника тепла, времени года может достигнуть цифр, сравнимых со стоимостью новой котельной. Соответственно в процессе эксплуатации промышленных предприятий и тепловых электростанций необходимо систематически наблюдать за состоянием газоходов и дымовых труб.

Кирпичная дымовая труба (АО «Пензенский хлебозавод № 4», 2016 г.) [3], предназначенной для удаления дымовых газов от трёх котлов МЗК-7, четырёх печей ХПА-40 и одной печи ХПА-10, имеет характеристики: высота ствола Н = 30 м, наружный диаметр основания 3,6 м, внутренний диаметр основания 3,1 м; ствол трубы конусообразный цилиндрический в виде полого конуса с уклоном наружной поверхности 0,03; материал трубы кирпич глиняный обыкновенный сплошного одинарного пластического прессования марки М75 по ГОСТ 530–54, раствор сложный марки М50; количество стяжных колец 22, выполнены из полосовой стали марки ВСт3 по ГОСТ 380 размерами 100×10 мм из сегментов, соединенных шпильками в шахматном порядке; фундамент выполнен из бутового камня марки М 200 на растворе марки 250; плита фундамента круглой формы 4,90 м; глубина заложения фундамента — 2,0 м; грунты — суглинок; вокруг фундамента выполнена отмостка из асфальтобетонной смеси. Ее обследование состояло из:

‒ проверки наличия проектной и эксплуатационной документации;

‒ геодезической съёмки трубы (на предмет возможного крена трубы: составляется ситуационный план и прикладывается к отчёту);

‒ натурного обследования ствола трубы;

‒ натурного обследования внутренней части трубы;

‒ замера сопротивления изоляции трубы с составлением соответствующего акта;

‒ взятие пробы материала (в данном случае кирпича), и проведение лабораторных испытаний на прочность (с составлением протокола испытаний);

‒ составления технического отчёта по результатам обследования (в отчёт прикладываются все акты, протоколы испытания, проверочные расчёты, копии поверок и калибровок оборудования).

В ходе натурного обследования внешней части ствола трубы были выявлены следующие дефекты:

‒ выщелачивание швов кладки верхней части оголовка;

‒ ослабление натяжения стяжных колец;

‒ наличие сварных соединений в стяжных кольцах.

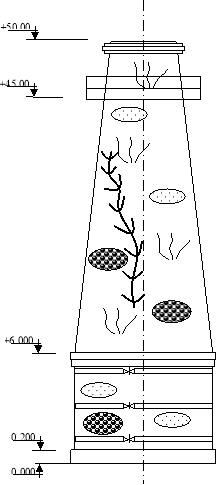

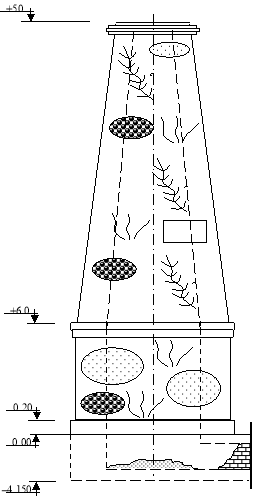

Рис.1. Дефектные карты наружной и внутренней стороны трубы

Состояние трубы определилось как ограниченно работоспособное. Так как обследование проводилось в рамках экспертизы промышленной безопасности, все выявленные дефекты были устранены до окончания экспертизы. В случае обнаружения более серьёзных дефектов требуется составление дефектных карт с обозначением всех выявленных дефектов (например, данные обследования дымовой трубы в г. Алатырь Чувашской республики, 2014 г., рис.1).

Промышленные металлические дымовые (и вентиляционные) трубы составляют основную массу из всех труб, использующихся на промышленных предприятиях. Особенно это касается предприятий в сфере жилищно-коммунального хозяйства в городах и населённых пунктах с населением менее 100 000 человек.

Хотя условия эксплуатации как кирпичных, так и металлических труб примерно одинаковые, металл как материал более уязвим к тем агрессивным средам, в которых происходит эксплуатация труб (высокие температуры, высокая влажность и др.).

Алгоритм проведение экспертизы аналогичен кирпичным трубам. Однако присутствует своя специфика.

На рис. 2 изображены недопустимые дефекты, выявленные на металлической трубе (г.Кузнецк, Пензенская область, 2014 г.) [4]. С коррозией такой степени эксплуатация трубы должна быть прекращена.

|

|

|

|

Рис. 2. Дефекты металлической трубы |

|

Важное значение имеет мониторинг крена трубы. В случаи значительного превышения предельно допустимого значения отклонения верха трубы стоит немедленно начать мероприятия по выравниванию трубы, либо по ее демонтажу.

Для наиболее объективной оценки состояния металлической трубы производится ряд расчётов (в частности, расчёты первой собственной частоты колебаний и несущей способности стволов дымовых труб).

Первая собственная частота колебаний ствола определяется по формуле 1.3.6 «Методики расчета нагрузок, прочности и ресурса стволов дымовых и вентиляционных промышленных труб» (далее Методики), разработанной ЗАО «Спецремэнерго» и ЗАО «Инжремтехстрой» в 2005 г.:

![]()

![]()

![]() Гц.

Гц.

где α0=890 м/с — для ствола дымовой трубы с увеличением веса в 1,25 раза за счет ходовой лестницы и площадки; D=0,53 м — диаметр ствола; Н=30,5 м — высота ствола.

Предельная частота колебаний fр для металлических дымовых труб ветрового района II согласно таблице 1.3.1 Методики составляет 3,4 Гц.

3,4 Гц > 0,51 Гц

Условие fp>f1 выполняется.

Ствол удовлетворяет требованиям устойчивости при выполнении условия 1.5.5 Методики:

![]() ,

,

где tд — минимально допустимая толщина стенки ствола, мм;

tэф — эффективная толщина стенки определяется по формуле 1.6.2 Методики:

![]() ,

,

где tmin=3,8 мм — минимальная фактическая толщина стенки у основания ствола;

tср=4,9 мм — среднее арифметическое значение замеров толщины:

![]() мм.

мм.

Минимально допустимая толщина стенки определяется по формуле 1.5.3 Методики:

![]() ,

,

где для местности типа В:

![]() ;

;

![]() ;

;

![]() ,

,

где W0=30 кгс/м2 — нормативное значение ветрового давления согласно таблице 1.2.1 Методики;

Kf — коэффициент, учитывающий влияние начальных несовершенств ствола (Kf=0,5; начальные несовершенства формы поверхности ствола превышают его толщину стенки);

Ky=0,22 — коэффициент согласно таблицы 1.5.1 Методики.

![]() ,

,

где Z=0,85 м — расстояние от поверхности земли до основания ствола;

Zк=31,35 м — расстояние от поверхности земли до верхнего торца ствола,

![]() ;

;

![]() ;

;

![]() .

.

![]() мм.

мм.

Условие устойчивости выполняется: 3,8 мм > 3,1 мм.

Состояние трубы, несмотря на выполнение условия устойчивости, определяется как аварийное вследствие недопустимого уровня коррозии элементов трубы.

Железобетонные промышленные дымовые трубы являются ответственными сооружениями в составе промышленных предприятий, требующие качественной и грамотной эксплуатации и обследования. Особенно тщательно нужно подходить к вопросам обследования железобетонных труб, установленных на городских ТЭЦ, так как в случаи чрезвычайной ситуаций на таком предприятии (особенно в зимнее время) под угрозой может оказаться большая часть населения города.

Отметим некоторые преимущества железобетонных труб перед кирпичными:

‒ тонкие стенки ствола трубы;

‒ в 2 раза легче масса ствола трубы;

‒ возможность устройства более экономичного фундамента;

‒ существенно упрощен монтаж таких труб.

Экономическая выгода при установке железобетонной трубы возникает при условии превышения ее высоты 60–80 м [5].

Необходимость обследования железобетонных дымовых труб (хотя они в настоящее время широкого применения не имеют) обусловлена, в основном, двумя причинами:

‒ срок эксплуатация данного вида дымовых труб на промышленных предприятиях и предприятиях сферы жилищно-коммунального хозяйства в среднем превышает 50 лет (широкое распространение при строительстве они получили в 60-е годы) и многие из них находятся в аварийном или предаварийном состоянии;

‒ необходимость проведения экспертизы промышленной безопасности перед консервацией или разработкой проекта на демонтаж [6].

Перечень документов необходимых как для безопасной эксплуатации, так и для процесса экспертизы:

‒ паспорт на дымовую трубу;

‒ техническое задание на выполнение работ по обследованию промышленной трубы;

‒ программа обследования промышленной трубы;

‒ акт замера сопротивления изоляция;

‒ паспорт молнеприёмника;

‒ акты на производство сушки и разогрева трубы перед пуском в эксплуатацию после окончания строительства, расконсервации или производства ремонтных работ;

‒ журнал геодезических съемок, журнал контроля осадок и крена трубы;

‒ акты противокоррозионных и окрасочных работ.

В случаи отсутствия части проектной и эксплуатационной документации следует незамедлительно заказать её у специализированной организации, имеющей лицензию на проведения данных работ. В случаи если железобетонная труба подлежит перевооружению (например, по укорачиванию высота стволы трубы) следует провести экспертизу промышленной безопасности документации на перевооружение с последующей её регистрацией в территориальном органе Федеральной службы по экологическому, технологическому и атомному надзору.

Вовремя сделанный мелкий ремонт даст возможность предотвратить развитие дефектов и, как следствие снизить материальные издержки на возможный более серьёзный ремонт.

Хотя железобетонные дымовые трубы (построены в советское время и в основной массе выполнены из обычных железобетонных колец) отходят в прошлое, на смену им всё более востребованы железобетонные трубы из жаропрочных бетонов. Данные трубы хорошо подходят для нужд химической и металлургической промышленности, но стоимость таких труб существенно выше обычных, поэтому массового применения они пока не получили.

Анализируя состояние и перспективы использования дымовых труб (кирпичные, железобетонные или металлические), можно сделать несколько замечаний:

‒ кирпичные и железобетонные трубы в основное своей массе построены в советское время, и практически исчерпали свой эксплуатационный ресурс;

‒ техническая экспертиза и проведённый на её основе капитальный ремонт единственный способ продлить срок эксплуатации кирпичных и железобетонных труб;

‒ строительство новых кирпичных и железобетонных труб целесообразно (высокая себестоимость) в настоящее время только для крупных промышленных узкоспециализированных производств;

‒ широкое применение конструкций из металла, снижение времени и себестоимости монтажа делают использование металлических труб на небольших предприятиях практически безальтернативным.

Литература:

- Garkin I. N., Garkina I. A., Klyev S. V. Industrial safety expertise buildings of agriculture sector // PONTE Journal. — Jan 2017. — Vol. 73. — Issue 1. — P. 190–195.

- Гарькин И. Н., Артюхина О. В., Железняков Л. А. Метод классификации дефектов промышленных кирпичных труб// Молодой ученый. — 2015. — № 4. — С. 147–151.

- Гарькин И. Н., Карташова Я. С. Опыт обследования конструкций промышленной дымовой трубы (на примере предприятия «Пензенский хлебзавод № 4») // Моделирование и механика конструкций. –2016. — № 4. — С.17

- Кузьмишкин А. А., Гарькин И. Н., Железняков Л. А. Метод оценки работоспособности промышленных металлических труб// Современные научные исследования и инновации. — 2014. — № 12 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2014/12/42160

- Фадеева Г. Д., Гарькин И. Н., Забиров А. И. Промышленные железобетонные дымовые трубы: методика проведения экспертизы// Современная техника и технологии. 2014. № 8 [Электронный ресурс]. URL: http://technology.snauka.ru/2014/08/4325

- Гарькина И. А., Гарькин И. Н., Метод составления проекта консервации опасных производственных объектов// Вестник ПГУАС: строительство, наука и образование — 2016. — № 3 — С.37–41