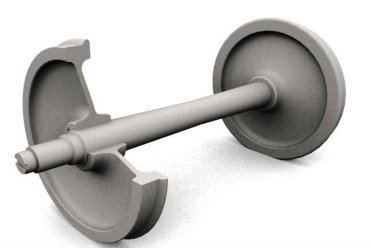

Колёсные пары, рисунок 1, относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и эксплуатации. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Рис. 1. Колесная пара

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать, возможно, меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

Колёсные пары за время своей службы подвергаются осмотру под вагоном, обыкновенному и полному освидетельствованию, а также освидетельствованию с распрессовкой колёсных центров и зубчатых колёс. Перед любым видом ремонта, колесная пара подвергается очистке от краски, грязи и ржавчины. Очистка обеспечивает подготовку поверхностей колесных пар для выполнения дефектоскопии и обработки их в процессе ремонта. Очистка и осмотр осуществляется после выкатки колесных пар из-под тележки в обмывочном отделении или на специальной площадке.

- Механический способ — используют средства механического воздействия, а также силу струи сжатого воздуха, воды, пара, песка, дроби и т. д. Механическая очистка может производиться ручным и механизированным методами.

При механизированном методе очистки [1] используют переносные пневматические или электрические машинки, иногда с гибкими валами, и стационарные шлифовально-полировальные станки, где рабочим инструментом являются металлические дисковые и торцовые щетки, рисунок 2, шарошки, шлифовальные круги и иглофрезы.

Рис. 2. Установка для сухой очистки осей колесной пары

Механическая очистка вращающимися щетками оси и дисков колесных пар, рисунок 3. Грязная колесная пара закатывается в камеру. Оператор нажимает на пульте управления кнопку «ОЧИСТКА». Закрываются двери камеры и начинается процесс очистки. Щетки перемещаются в рабочее положение, запускаются электродвигатели привода вращения щеток и привода вращения колесной пары. Длительность очистки задается при помощи реле времени. По истечении заданного времени все электродвигатели отключаются, щетки разжимаются и возвращаются в исходное положение. Двери камеры открываются, колесная пара выкатывается из нее.

Рис. 3. Общий вид автоматизированного комплекса для очистки колесных пар

Однако состояние поверхности после очистки не удовлетворяет требованиям ТИ 07.16–98 и РД 07.37–2993. Стойкость инструмента (металлических щеток) крайне низкая, высокая трудоемкость изготовления щеток. Низкое качество поверхности обработанных изделий объясняется высокой и неконтролируемой скоростью износа щеток. В результате вводят дополнительные операции контроля и ручной зачистки необработанных участков, что значительно увеличивает трудоемкость и продолжительность операции, нарушает такт работы автоматизированного комплекса.

Дробеструйную (пневмоабразивную) очистку выполняют с помощью дробеструйных аппаратов. В этом случае поверхность обрабатывают металлической дробью или другими абразивными материалами. Для обработки применяют стальную или чугунную дробь с острыми гранями размером 0,8–2,5 мм в зависимости от диаметра насадки. Используют также металлический песок, измельченный гранит, зерна корунда, стеклянные шарики и др. Недостаток данного метода — необходимость убирать абразивный материал после очистки.

При ручном методе очистку выполняют различными скребками, металлическими щетками, шлифовальными шкурками, ветошью и др.

К механическому способу относятся:

− гидродинамическая очистка, которую выполняют водой под давлением (5–15 МПа) с помощью брандспойтов или мониторных (гидромониторных) универсальных и специализированных вагономоечных машин и комплексов. Пароводоструйную очистку поверхности выполняют парогидравлической струей температурой 90–100°С под давлением 0,5–2,0 МПа с помощью специальных установок.

− шлифование и полирование поверхности — очищают абразивными кругами на шлифовальных станках или механизированным переносным инструментом и пневматическими зубилами. Шлифование выполняют эластичными войлочными или фетровыми кругами с нанесением на их рабочие поверхности шлифовальных порошков, а для полирования используют мягкие эластичные круги из тонкошерстного войлока, сукна, фланели и других мягких тканей с применением полировальных паст.

- Физико-химический способ — основан на использовании активных моющих растворов и широко применяется в струйных и мониторных моечных машинах в сочетании с методом гидродинамической очистки. Для обмывки колесных пар применяются моечные машины нескольких типов, в которых используется моющие растворы с последующим ополаскиванием или горячая, либо холодная вода под высоким давлением струи (для мойки колесных пар с буксами), без моющих растворов.

При данном способе используются токсичные растворы, что требует создания условия для защиты обслуживающего персонала, и необходима очистка растворов от грязи.

Наиболее эффективным методом очистки является криогенный бластинг — очистка сухим льдом. Криогенный бластинг, благодаря своим преимуществам перед другими видами очистки, получил в настоящее время широкое распространение. Сжатый воздух подает гранулы твердой углекислоты из контейнера аппарата в сопло пистолета со скоростью 300 метров в секунду. Скорость получается внушительной, практически на уровне скорости звука. Объем углекислого газа, полученного в результате испарения, в 800 раз больше объема сухого льда, и столь быстрая сублимация гранул приводит к микровзрывам при контакте с поверхностью, что приводит к удалению загрязнений. Ударяясь о поверхность, гранулы двуокиси углерода моментально охлаждают ее верхний слой, благодаря чему слой загрязнения становится ломким и хрупким и гораздо легче отходит от поверхности. Использованный сухой лед переходит в газ и полностью испаряется. Таким образом, не требуется утилизировать остатки использованного абразива, как например, при пескоструйной очистке.

Двуокись углерода совершенно нетоксична, не воспламеняется и не проводит электричество. Вещество не имеет запаха, цвета и вкуса. Поверхность после чистки совершенно обезжиренная.

Достоинства [2] криогенного бластинга:

− экологически безвредная очистка — никакой химии, только лед, который моментально испаряется и не требует утилизации;

− нет необходимости делать разборку колесной пары, которую следует очистить. Очистка возможна без разборки, на которую уходит много времени.

− оборудование не нужно сушить или охлаждать, оно сразу готово к работе;

− высокий уровень качества очистки — гранулы проникают в углы, щели и другие труднодоступные места (например, предподступичная часть оси колесной пары), куда обычно при ручной очистке очень тяжело залезть тряпкой или щеткой;

− оборудование не намокает, отсюда следует, можно производить очистку даже электрооборудования или других элементов, которые не переносят контакта с водой;

− отсутствие абразивных и коррозийных элементов — поверхность при очистке не повреждается, не истончается и не ржавеет после контакта с сухим льдом;

− высокая скорость очистки — чистить сухим льдом быстрее как минимум в 2 раза, чем при традиционных способах очистки. Работу не нужно разделять на этапы, например, размачивать грязь или полировать поверхность после очистки. Все это делается за один заход;

− мобильность оборудования, которое генерирует и подает под давлением гранулы сухого льда.

Литература:

- Технология производства и ремонта вагонов. Мотовилов К. В., Лукашук В. С., Криворудченко В. Ф., Петров А. А.; Под ред. Мотовилова К. В. — М.: Маршрут, 2003 г.

- Метод струйной очистки сухим льдом / Ларин Р. Н. Судостроение 2010. — № 1. с. 55–58.